变轨距转向架用制动夹钳变轨装置设计与试验*

李 辉,郝 亮,张庆爽,赵彦利

(1 北京纵横机电科技有限公司,北京100094;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081)

据统计,全世界目前一共有100多种不同的轨距,主要尺寸位于600~1 676 mm之间。当前,不同轨距跨国跨地区铁路运输一般采用换装或换乘、更换走行部的方式进行,大大降低了铁路运输的效率,提高了运输成本。不同轨距间的互联互通、直通运行是亟待解决的问题,采用变轨距转向架是行之有效的首选方案[1]。变轨距转向架与传统转向架的不同在于采用了轨距可变轮对。

变轨距转向架基础制动装置的设计需要满足不同轨距下的兼容问题,在转向架变轨过程中,轮装制动盘与车轮一起发生横向移动,因此,轮装制动夹钳单元需要跟随车轮的横向移动进行随动,并且能够在新的轨距位置进行自锁固定,这是传统夹钳不具备的功能。

根据科技部400 km/h制动系统研制任务书分工,北京纵横机电科技有限公司研制了一种适用于1 435 mm/1 520 mm变轨距转向架的制动夹钳变轨装置,并进行了试验验证。

1 制动夹钳变轨装置设计

变轨距夹钳整体方案如图1所示。该夹钳为四点紧凑式夹钳,主要由3部分组成,分别为变轨装置、制动夹钳和膜板式制动缸。与传统夹钳相比,所增加的变轨装置用于感应变轨过程中车轮的横向移动并跟随移动,最终实现变轨前后变轨装置与车轮相对位置不变的目的。

图1 变轨距制动夹钳整体方案

1.1 变轨装置模式

变轨装置的设计一般分为有源和无源2种模式。所谓有源,一般在轮装制动夹钳安装座设置电气控制随动机构,在变轨过程中主动的施加电气控制指令,通过油缸/气缸等驱动机构将夹钳同步随着车轮进行移动[1]。这种模式必须为每个轮对增设相应的液压/气动控制和操作系统,相应地提高了系统复杂程度和故障风险。所谓无源,仅通过以车轮的横向移动和推力作为输入信号,夹钳被动/被迫在变轨装置滑动部件上进行横向移动,最终达到与车轮相对位置保持不变的目的。

卢权等设计的变轨装置采用的是无源模式,变轨过程中以车轮的横向移动作为输入,通过设置W形越程回复机构和锁紧机构实现变轨装置的变轨到位和位置锁定功能[2]。

1.2 变轨装置原理

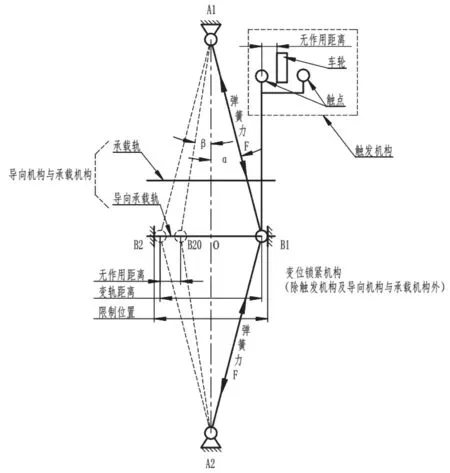

本变轨装置采用无源模式,其原理如图2所示。变轨装置主要由触发机构、导向及承载机构和变位锁紧机构等组成。触发机构在变轨过程中采集和接收车轮的横向移动,触发机构左右2个触点与车轮保持一定距离(无作用距离),以保证车辆高速运行时(转向架构架与轮对存在横向位移)触点不与轮对接触。导向和承载结构由导向承载轨和承载轨组成,在变轨工况时导向承载轨起到随动部件的导向作用,在制动工况时导向承载轨和承载轨共同承载夹钳制动力。变位锁紧机构用于锁定变轨装置,保证车辆高速运行时夹钳位置不变。

本变轨装置利用2个铰接杆件压缩的不稳定性和位置限定的原理实现位置变换并锁定,用于轨道运输车辆(包括有动力或无动力)运行中自动变轨距并锁定。具体实现原理如图2所示,点A1和点A2为固定铰接部,点B1为活动铰接部,固定在制动夹钳上,点O是机构中心。在2个弹簧力F的作用下,点B1竖直方向(转向架纵向)的分力为0,点B1水平方向(转向架横向)的分力为2Fsinα,在该水平分力作用下,能够克服由于转向架横向振动引起的制动夹钳横向移动的惯性力。在制动夹钳从右侧变轨至左侧过程中,当车轮变轨到位时,制动夹钳点B1移动距离为:变轨距离-无作用距离,即点B1移动至点B20,2个弹簧力F在点B20水平方向的分力为2Fsinβ,方向向左,该水平分力推动制动夹钳自行移动(无作用距离),到达点B2并在该位置受到弹簧力水平方向分力2Fsinα,实现制动夹钳变轨到位并锁定的功能。

图2 变轨装置原理示意图

1.3 变轨装置结构

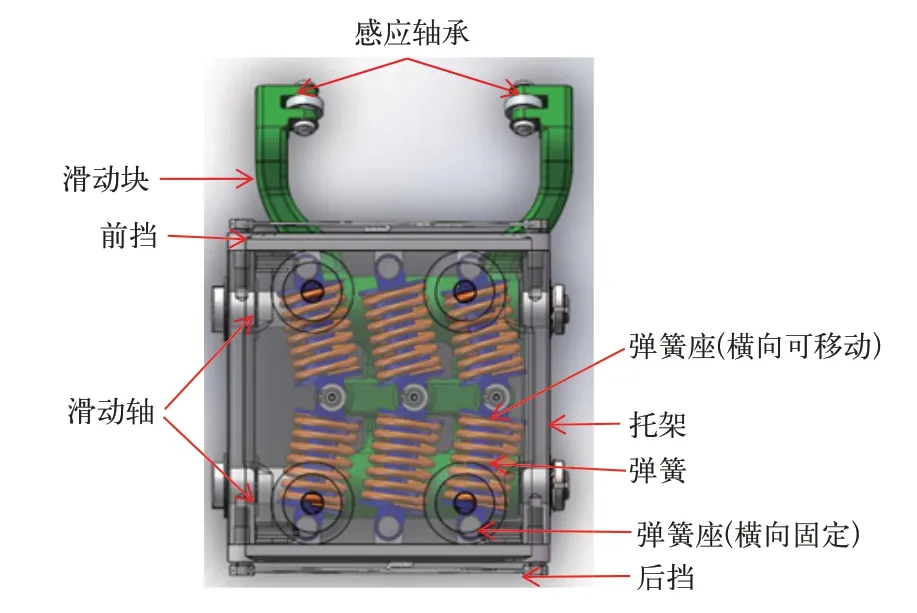

变轨装置组成结构如图3所示,变轨装置组成主要由托架、前挡、后挡、滑动块、弹簧座、弹簧和感应轴承组成。滑动块左端设有感应轴承,感应轴承接收到车轮变轨位移后,滑动块可沿滑动轴横向移动,在托架左右两侧设置有滑动块限位端面。

图3 变轨装置组成

变轨装置能够实现随动功能的关键部件为弹簧座与弹簧配合的组件,共6组,每组包括2个孔轴导向配合的弹簧座和1个弹簧,相互配合的2个弹簧座分别安装在滑动块和前挡(或后挡),且弹簧座全部铰接活动部件。

托架通过4点连接至转向架构架,前挡和后挡与托架通过螺栓刚性连接。6组压缩弹簧会在横向产生分力,该力将滑动块固定在托架限位位置。当完成标准轨—宽轨变轨切换后,滑动块被固定在托架的另一侧限位位置。

2 变轨装置随动过程

车轮在速度15~30 km/h时实现宽轨—标准轨切换,现以动车转向架用TKD609CU30L型夹钳变轨装置为对象阐述变轨过程,轨距由宽轨向标准轨切换[单个车轮或随动机构的变轨移动量为43.5 mm]过程中变轨装置状态如下:

(1)轨距切换之前,即在宽轨状态时,车轮与左右两侧的感应轴承横向间隙(无作用距离)均为10 mm;

(2)车辆进入变轨区域后,车轮在地面设施引导轨的挤压作用下向左侧移动10 mm时,车轮与随动机构左侧感应轴承接触,与右侧感应轴承间隙为20 mm;

(3)车轮向左侧移动10 mm+43.5 mm/2=31.75 mm时,随动机构完成1/2变轨位移(21.75 mm)时间内,车轮仍与随动机构左侧感应轴承接触,与右侧感应轴承间隙为20 mm;

(4)车轮继续向左移动时,变轨装置弹簧力在水平方向分力的方向由向右切换为向左,理论上滑动块在弹簧力的作用下可自行向左加速移动,此后左侧感应轴承与车轮分离;

(5)在弹簧力作用下,滑动块加速向左移动至托架定位面,同时车轮继续向左移动,直至滑动块和车轮均完成43.5 mm变轨位移量。至此,变轨装置实现了由宽轨至标准轨的轨距切换。

轨距由标准轨向宽轨切换时变轨机构的随动过程与上述内容基本一致,呈对称关系,在此不再赘述。

3 结构及功能特点

3.1 变轨功能可靠性

本变轨装置的设计采用的是无源模式,夹钳的横向移动不依靠单独的控制及驱动系统,仅依靠车轮的横向移动作为动力源,可以很好地与车轮移动保持同步。另外,该变轨装置动作原理及内部结构简单,因此变轨功能可靠性良好。

3.2 横向振动适应能力

变轨装置安装在转向架构架上,高速动车组在涵盖所有运用工况下,构架横向振动加速度实测幅值为50 m/s2左右[3]。经理论计算,在本变轨装置6组弹簧所提供的锁止力可保证构架在横向振动加速度≤150 m/s2(15g)时,制动夹钳位置保持不动,滑动轴无振动磨耗。因此在动车组在高速运行时,该变轨装置具有良好的横向振动锁止能力。

本变轨装置在车辆固定轨距高速运行时依靠6组压缩弹簧将制动夹钳在横向固定,在构架发生横向较大量级振动加速度(>15g)时,6组弹簧可以起到缓冲吸能减振的作用,这种结构相对锁定销(锁定块)固定方式,不存在横向振动冲击时受剪及磨耗的优势,因此该结构具有更好的耐久疲劳性能。

4 地面试验情况

装有本变轨装置的变轨距制动夹钳在北京纵横机电科技有限公司和中铁检验认证中心先后进行了常温例行试验、低温型式试验和冲击振动型式试验,各项试验结果均满足设计要求,性能良好。

4.1 常温例行试验

常温条件下,在制动夹钳单元专用试验台上对变轨距制动夹钳单元的气密性、灵敏度、一次调整量、最大调整量、缓解间隙、输出力、静态传动效率、变轨动作等项点进行例行试验,以上项点均满足例行试验规范要求。

图4 例行试验

4.2 低温型式试验

按照项目使用环境温度最低为-50℃的要求,将变轨距制动夹钳单元在-50℃低温箱内保温48 h后,检测气密性、灵敏度、一次调整量、最大调整量、缓解间隙、变轨动作等试验项点,以上项点均满足型式试验规范要求。

4.3 振动冲击试验

按照IEC 61373:2010标准[4](转向架2类)试验工况对变轨距制动夹钳单元进行功能性随机振动试验、模拟长寿命振动试验及冲击试验,完成振动冲击试验后对试验样品进行外观检查及常温全性能试验,各项试验结果均符合规定要求。

5 总结

作为保障动车组制动安全的基础,变轨距制动夹钳单元是变轨距转向架的关键部件,该部件需要在转向架变轨过程中实现夹钳同步变轨动作,且变轨前后夹钳需要保持在固定位置,应具有结构简单、变轨定位准确、功能可靠、耐久性良好等特点。

文中着重对制动夹钳变轨装置的设计、变轨随动过程和试验进行了详细说明,各项地面试验结果表明本变轨装置满足设计要求。后续将结合变轨距制动夹钳单元的装车和使用,对该装置进行进一步的研究。