上软下硬复合地层顶管施工技术研究

肖 先

(中铁二十局集团第四工程有限公司 山东青岛 266061)

1 引言

随着人民生活水平提高,环保要求越来越严,城市原设计污水收集系统已不能满足发展需要,新建污水收集系统已成必然。由于既有城市建筑、地下管网已完成,明挖埋管收集污水已不具备条件,采用非开挖方法施工已成为必然[1]。非开挖方法目前主要有牵引法、顶管法、盾构法三种,牵引法的优势在于土层中牵引小直径管道,受地质及管径限制较大;盾构的优势在于大直径及埋深较深地段;对于直径在1~3 m范围采用顶管机顶管比较经济,施工进度可控、对外界干扰小。顶管机有土压平衡和泥水平衡两种,两种设备对地质要求各有优缺点[2]。目前对顶管的研究主要集中在地质均匀地段及曲线地段,对不均质地段,特别是上软下硬复合地层如何有效施工研究较少。

本文以市区临河临街顶管为背景,全面分析了顶管设备穿越复杂地质条件下存在的风险与发现的问题,并针对发现的问题提出了解决方案,为同类工程施工提供了指导意见和思路。

2 工程概况

该工程污水管道沿河两岸现状道路敷设6 000 m,为污水收集主管道,通过截污井将沿途排污口进行截流,收集污水最终送至污水厂。污水管道管径DN1400~DN2200,设计采用1‰平流,污水管径从起点到污水厂渐变增大。由于新建污水管道位于老城区,一侧临河,一侧临街,河与街道之间空间狭窄,不具备开挖埋管条件,只能采用顶管方式进行施工。顶管埋深2~8m,顶管通过地质上层多为粉砂土,粉砂土厚度不均匀,局部地段从全段面粉砂层渐变到全岩层,沿河地带含有大量建筑垃圾、医疗垃圾等废弃物,下层为中硬岩、坚硬岩。顶管采用泥水平衡法进行施工,所用管道为Ⅲ级混凝土管,接口为钢承式接口,每节长度2.5 m,顶管井采用逆作法施工。顶管井之间的距离根据沿河曲线确定,控制在40~160m之间。

3 浅埋段加固技术

顶管机覆盖层厚度应不小于3倍管道外径且不小于3 m,当小于该数据时,土压力不足以控制机头按设计线路顶进,且由于地下水浮力影响,机头容易上翘,影响顶进质量[3]。

3.1 浅埋段注浆加固

施工中采用袖阀管对顶进前端注浆加固处理[4]。袖阀管加固宽度范围为整个道路,加固深度为顶管机头下500 mm或岩石顶,袖阀管间距采用梅花形布置,间距1 500 mm,水灰比0.5,注浆压力0.5~1.0 MPa,对于道路两侧边沿地带,将注浆压力控制在0.2~0.5 MPa,以避免压力较大造成干砌片石处向外涌浆和地面隆起。

3.2 垃圾回填土加固技术

顶进线路上的垃圾回填以生活垃圾与医疗垃圾为主,垃圾回填时间均超过30年,由于为塑料制品,不易腐烂,在顶进过程中极易阻塞刀盘开口和出浆泵管;当出浆泵管堵塞后,采取加水清孔,大量清水加入使泥水平衡无法保持,容易造成机头处塌陷[5]。垃圾土由于孔隙较大、含大量废水和废气,注入的触变泥浆易被稀释和扩散,起不到相应的润滑及维持土体稳定的作用;同时垃圾土会产生有毒气体,对人员健康造成不利影响。当少量垃圾堵塞刀盘时,可对刀盘进行开仓,人工清理刀盘开口部分的垃圾;当垃圾堵塞出浆管道时,可采用拆开出浆泵连接管,清理管内垃圾。当前方回填垃圾较多且不能正常顶进时,需对回填垃圾进行改良。改良采用高压旋喷桩施工,高压旋喷桩可将垃圾土固化,顶管机刮刀和滚刀将固化后的水泥浆与垃圾磨成小块,通过泥浆抽出。高压旋喷桩可采用单液或双液浆,当工期紧张时,前段采用双液浆,后段采用单液浆。高压旋喷桩直径400 mm,施工范围为管外径2 m,如果上部为回填垃圾土,下部为岩层,则施工至岩层;如果通过地段全部为回填垃圾,桩底至管底500 mm,桩位按梅花形布置,间距1 200 mm。对于在垃圾土中顶进,要进行有毒气体检测,管内工人必须配戴防毒面具以确保施工安全。

4 顶管机精准始发测量控制

以最近的控制点作为基点,引测导线点和水准点至工作井附近,布置3个测点,形成闭合导线、水准网。用全站仪将地面坐标及方向传递到工作井中,定出顶管设计中心线,通过2台水准仪及钢尺将高程传至工作井下固定点[6]。顶管机精准始发的关键点在于导轨的安装精度,假设顶管半径(外径)为R,导轨间距为A,则可以求得轨道接触面到顶管中心的高差h或到管底的高差R-h,再求得导轨顶高程为管底设计高程+轨道接触面至管底高差。根据计算数据确定导轨高程和坡度,根据放样轴线点确定导轨中心位置[7],如图1所示。

图1 导轨测设放样图

5 施工过程中管道减阻技术

随着顶进长度增加,管道侧面摩阻力越来越大,阻力增加会造成千斤顶液压油泵压力加大、投入千斤顶设备吨位加大;由于管道在顶进过程中受力不均,管道质量自身存在差异,容易造成管道破裂,影响后续顶进,所以在施工前要对顶力进行计算,确保施加在管道上的压力小于管道混凝土抗压强度。为确保顺利顶进,在施工过程要针对不同的地层配备不同配比的触变泥浆以减小摩擦阻力。

5.1 顶力计算

F=F1+F2

F1=πD2(γgHg)/4

F2=πfkDL

式中,F为顶进阻力(kN);F1为顶管机前端正面阻力(kN);F2为管道侧摩阻力(kN);D为管道外径(m);L为管道顶进长度(m);fk为管道外壁与土的单位面积平均摩阻力,取5 kN/m2;γg为土的重度,取18.5 kN/m3;Hg为覆土层厚度,取8 m。

顶力与顶程计算结果见表1。通过计算,配备2台250 t千斤顶理论上能满足要求,为防备地质出现突变,配备4台250 t千斤顶。

表1 顶程与顶力计算结果

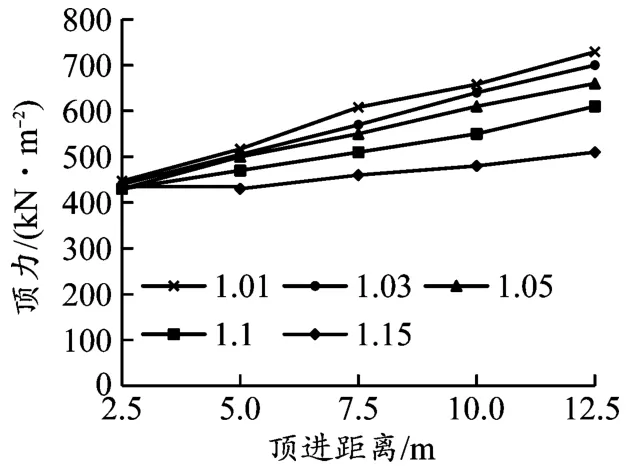

5.2 不同浆液配比时顶管顶力与顶程的关系

5.2.1 触变泥浆参数设置

混凝土管道在顶进过程中,管壁与周围土体发生摩擦,增加顶进阻力。为减小顶进过程中的阻力,在顶进过程中必须注入配制好的触变泥浆,并保证注入的触变泥浆能均匀包裹住整个管道外壁。触变泥浆采用膨润土、水、碱按比例配制,根据不同的地质,经过试验配制了5种现场使用的触变泥浆(见表2)。

表2 触变泥浆参数

5.2.2 不同参数触变泥浆与顶力、顶程关系确定[8]

不同参数的触变泥浆对土层的渗透性效果影响较大。对于粉砂土、细砂土层、岩层,土层孔隙率小,采用粘度低、比重为1.01 g/cm3(或1.03 g/cm3)的触变泥浆,注浆距离控制在7.5 m以内;对于粗砂、砂砾地层,采用粘度高、比重为1.05 g/cm3的触变泥浆,注浆距离控制在5.0 m以内;对于回填的垃圾土层,采用较高粘度和比重为1.10 g/cm3(或1.15 g/cm3)泥浆,每节管道均注浆。不同触变泥浆与不同地质的顶力与顶程关系如图2所示。

图2 不同浆液下顶进距离与顶力关系

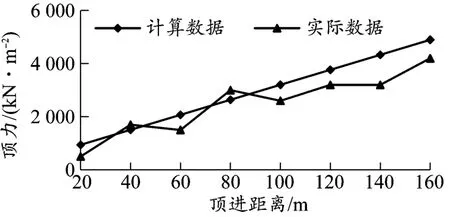

5.3 计算顶力与实际顶力减阻对比分析

通过实际顶进过程中测取的代表值与计算值比较[9],触变泥浆的减阻效果在砾石层与垃圾土层能达到20%以上,在岩石、细砂和黏土中可以达到40%以上。但由于地下工程的不可预见性,地质在顶进过程中会产生突变,给施工造成困难。通过对出渣渣样分析、顶进中油泵读数变化判断前方地质,并对触变泥浆配比进行调整,以确保泥浆能全面包裹混凝土管道并对四周围岩进行加固,使围岩形成一道整体保护层,减少地下水渗入,确保泥浆减阻效果,顶进距离与顶力关系如图3所示。

图3 顶进距离与顶力计算关系

6 上软下硬地层顶进

6.1 首节管材选用

首节管道直接与顶管机连接,管道前端的平整度、管道强度直接影响后续顶进。首节管道前端与顶近机接触面全断面粘贴厚5 mm厚木板或胶合板,减小顶进过程中顶管机振动对管道的影响。管道上密封圈安装密实,检查密封圈是否破损、漏水,否则更换密封圈。管道安装前对混凝土强度进行回弹,满足设计强度要求后才能用于现场。

6.2 顶进过程控制

使机头按设计线路前进是线形控制的关键[10]。在上软下硬地层中如果按常规顶进方法施工,机头在顶进过程容易产生偏移,如果纠偏不及时,造成线路偏差过大,纠偏后必然会形成折点,管壁摩擦力增大,混凝土管道接口企口缝不能完全吻合,造成折线点开口,管道受力面积减小,管壁容易开裂。纠偏处理前提是及时准确测量,及早发现偏差[11]。当机头在上软下硬土层且硬石层厚度大于1/2机身时,机头会上翘,此时要增加测量频率,随时关注前方轴线测量靶位。在上软下硬地层中顶进时,将顶进千斤顶由2台增加至4台,如果顶管机机头上翘,则将上方2台千斤顶油压增加,油缸伸长值要略大于下方2台千斤顶伸长值,使顶管机头缓缓下压。由于岩层不平顺,在顶进过程中容易发生顶管机机头侧面上升或下降,如果机头下坠,采取加大下方2台千斤顶油压,使下方2台千斤顶油缸伸长值大于上方2台千斤顶油缸伸长值。如果侧偏,则采取加大侧偏方向相反的千斤顶进行纠正。在机头纠偏过程中,顶进速度要严格控制在3~5 mm/min。纠偏长度要形成一段过渡曲线,不能形成突变点[12]。

7 管道裂缝处置

由于地层变化较大,混凝土管道在顶进过程中,局部受力不均,特别是接口钢带长度不满足要求,管道会产生纵向及横向开裂,严重时会管道破碎,不能继续顶进。

7.1 管道裂缝处理技术

混凝土管在顶进过程中产生裂缝,必须停机分析产生裂缝的原因,首先对混凝土管进行强度回弹测量,查看其强度是否满足设计要求,其次检查连接钢带长度是否满足要求,钢带长度设计厚度为5 mm,宽度250 mm,如果不满足技术要求,对未使用管道更换处理。对于在顶进过程中产生开裂管道,采用加设钢内衬套管,钢套管直径比混凝土内径小10 mm,钢板厚度8 mm,钢内衬分五段加工,每段长度500 mm,为便于运输及安装,每段分四片,钢套管之间采用螺栓连接,混凝土管道与钢内衬套管之间空隙注入环氧树脂填充。具体加固方法如图4所示。

图4 钢内衬支衬

7.2 管道破损处理技术

在顶进过程中发生管道壁混凝土脱落,破碎,管道已不具备传力条件,顶进已无法继续进行。由于顶进距离较长,不具备回撤管道条件,也不具备在此开挖更换管道的空间,经过技术对比分析,采取现场加固措施。首先对破碎的混凝土进行清除,回填环氧树脂混凝土;其次是在破损的混凝土及相邻两节管道上加设钢内衬套管,并将三节管道连接形成整体,并对管壁间空隙注环氧树脂填实。为加强整体刚性,纵向对称焊接4根 30槽钢,槽钢间横向采用2根 30槽钢支撑,支撑数量4道。

8 结束语

通过精准始发测量控制技术,确保了机头进洞的姿态与设计姿态相符,为后续顶进的线形控制奠定了基础。顶管轴线测量技术,确保了顶进线路按设计线路前进。通过试验和实测,提出了在不同的地质情况下最佳的触变泥浆配合比,以及在不同配合比下各种地质顶力与顶程的关系。提出了混凝土管在顶进过程中发生破损的解决办法,垃圾填埋段堵管解决方案以及顶进过程中发生偏差的纠偏办法。但在实际顶进过程中出现大树根、钢筋混凝土块等顶管机无法破碎、开仓不能清除的垃圾,正常顶进不能解决,只能采取开挖清除的方式。