干湿循环对矿产废渣混合砂浆的力学性能影响研究

张海林

(中铁城建集团南昌建设有限公司 江西南昌 330002)

1 引言

目前,世界范围内大量的工业副产品被用作建筑材料的原材料。不同类型的矿渣是选矿过程中的副产品,在混凝土生产中利用工业副产品可以显著提高建筑业的可持续性。由于骨料在混凝土或砂浆中所占的体积比要大得多,因此使用粒化矿渣作为骨料可以大大增加其用量。另外,使用粒化矿渣作骨料不需要粉磨,有效节约了成本和能源。目前国家对天然砂作为细骨料的需求增长迅速,因此,使用粒化矿渣被认为是一种替代天然砂生产混凝土的经济、环保的方法。

在不同类型的矿渣集料中,煤底灰、钢渣、铜渣和镍铁矿渣(FNS)产量相当大。骨料对混凝土的工作性、强度和耐久性等性能都起着至关重要的作用[1]。废渣作为细骨料会降低混凝土初始养护后的抗压及抗拉强度。力学性能的改善归因于集料颗粒的更高的粗糙度,这可以改善水泥浆体和集料之间的粘结;然而,与天然骨料相比,钢渣骨料在加速老化和冻融暴露下混凝土的强度损失更大。在干湿循环作用下,钢渣骨料混凝土的抗压强度损失超过25%。电炉渣的不良性能归因于炉渣中含有有害的游离石灰和方镁石[2]。FNS部分取代砂可提高硬化混凝土的抗压强度、弹性模量和抗拉强度。这些力学性能的改善归功于FNS的物理特性,如高容重、良好的分级和颗粒的角度,从而改善了骨料和浆体之间的粘结。

本文研究了掺粉煤灰和矿渣微粉作为水泥替代物的不同掺量FNS砂浆的强度发展规律。除了在正常环境条件下的强度发展外,了解建筑材料在季节变化和侵蚀性环境中的耐久性也很重要。因此,通过可渗透孔隙的体积以及在110℃干湿交替循环代表的加速风化条件下质量和强度的变化来评估砂浆试样的长期耐久性。

2 试验工作

2.1 材料

本研究采用商品普通硅酸盐水泥(OPC)作为主要粘结剂。采用粉煤灰和矿渣微粉作为辅助胶凝材料。FNS被用作天然砂的替代品。

图1显示了本研究中使用的FNS细集料和天然砂的物理外观。可以看出,与天然砂相比,FNS的形状呈棱角状,颗粒更粗。

图1 FNS细集料和天然砂

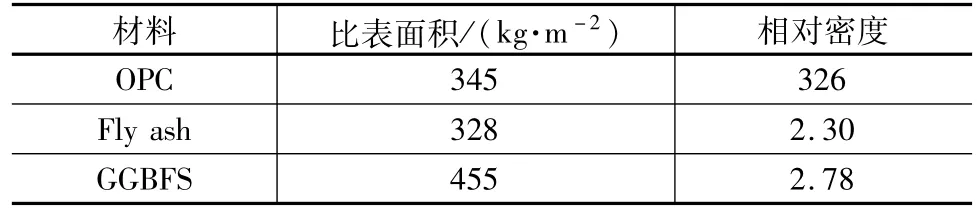

表1给出了粘结剂的物理性能。

表1 粘结剂的物理性能

表2显示了由X射线荧光(XRF)测试确定的这些材料的化学成分[3]。可以看出,FNS的主要成分是硅、镁和铁。OPC和GGBFS的钙含量远高于粉煤灰的钙含量(0.87%)。粉煤灰的主要成分是二氧化硅(76.84%)和氧化铝(15.44%)。

表2 化学成分和点火损失(质量百分比)

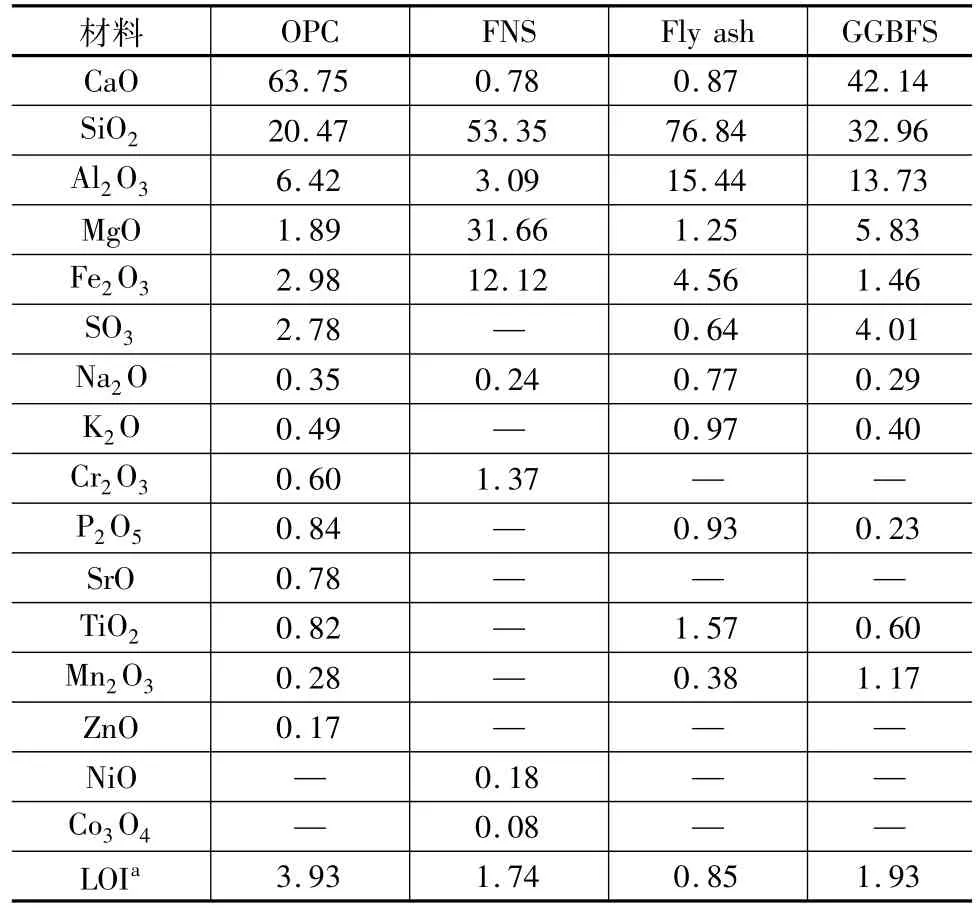

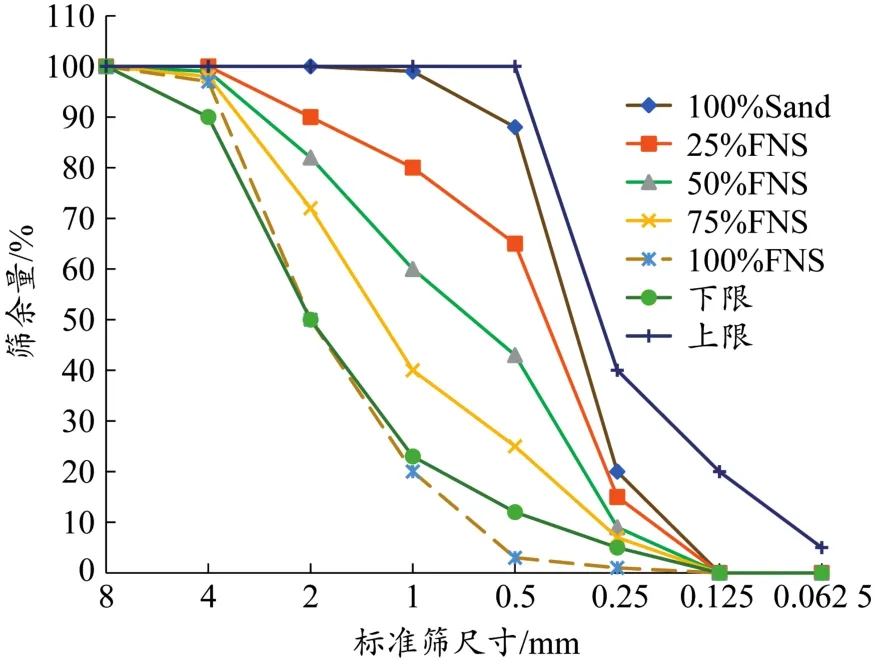

不同比例的FNS与天然砂级配后的细集料级配曲线如图2所示。图中还显示了标准推荐的细集料的上限和下限。可以看出,虽然大多数组合都在标准范围内,但由于FNS中缺乏细小颗粒,100%FNS的级配曲线略低于下限。因此,FNS与天然砂结合可以改善细集料的粒度分布。可以看出,50%FNS和50%天然砂的混合得到了级配良好的组合,其中包括不同大小和形状的颗粒。

图2 FNS集料与天然砂的颗粒级配曲线

如表3所示,FNS的细度模数为4.23,天然砂的细度模数为1.85。FNS和天然砂的容重分别为2 760 kg/m3和2 140 kg/m3。FNS和砂的吸水率分别为0.48%和0.37%。

表3 镍铁渣和天然砂的物理性能

2.2 混合料配比和试验方法

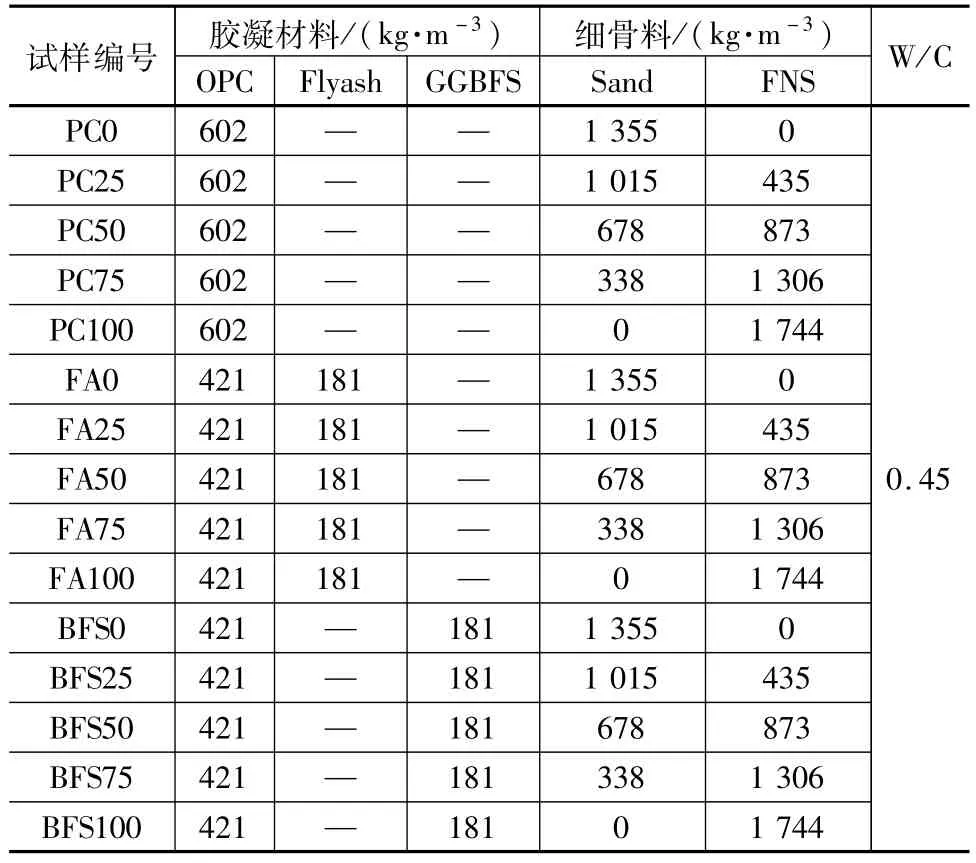

本研究所用砂浆的配合比如表4所示。

表4 砂浆的配合比

FNS集料在砂浆混合料中分别以0、25%、50%、75%和100%取代天然砂。以往的研究表明,FNS聚集体可能会引起碱-硅酸反应(ASR)[4]。因此,采用粉煤灰和矿渣微粉作为水泥的30%替代物。研究了三个系列胶凝材料组成中的15种混合物:100%OPC、30%粉煤灰替代水泥和30%GGBFS替代水泥。在表4中,混合物的指定以PC(100%OPC)、FA(30%粉煤灰)或BFS(30%GGBFS)开始。混合标号末尾的数字表示FNS在细集料中的百分比。

为了确定试样的孔隙率,按照 ASTM C 642(2006)标准对50 mm砂浆立方体进行了渗透孔隙体积(VPV)试验。试验包括测量样品在烘干状态、饱和表面干燥状态、浸泡在水中和沸腾状态下的质量[5]。首先,将样品在110℃的烤箱中干燥24 h,然后冷却至室温3 h,记录干质量。然后将样品浸入水中48 h,并记录浸泡质量。将样品从水中移出后,测量饱和表面干质量。最后将样品在水中煮沸5 h,冷却,并记录煮沸的质量[6]。使用这些质量的值计算可渗透空隙的体积。

这些样品被暴露在110℃的交替干燥和23℃的湿润循环中,以评估它们对加速老化条件的抵抗力。在开始交替的干湿循环之前,样品在23℃的水中硬化28 d。暴露的一个周期包括在110℃的烤箱中烘干样品8 h,在室温下冷却1 h,然后在23℃的水中浸湿15 h。在完成28个交替的湿润和干燥循环后,测定了试样的质量和抗压强度的变化。

3 结果与讨论

3.1 正常养护条件下的抗压强度发展

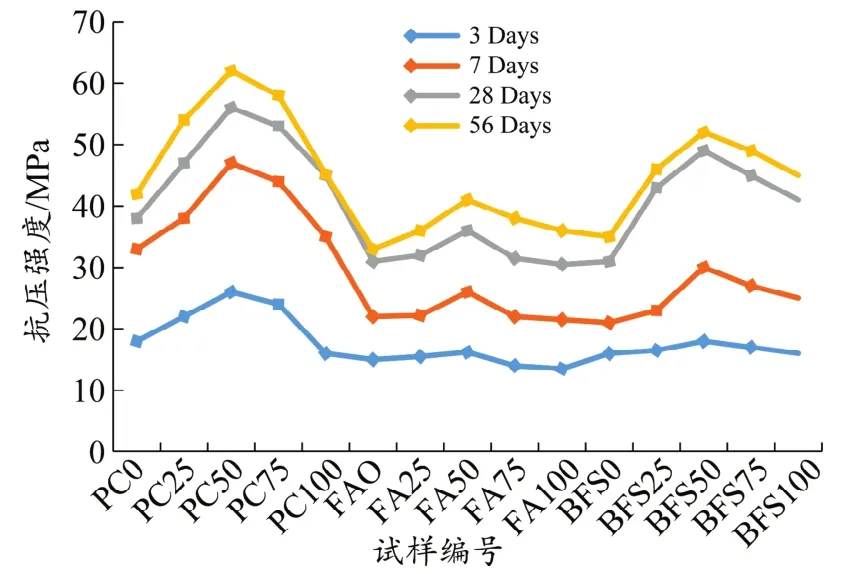

3、7、28、56 d龄的抗压强度结果如图3所示。

图3 混合砂浆的抗压强度随龄期变化

可以看出,三个系列砂浆的抗压强度都随着FNS含量的增加而增加,最高可达50%,然后随着FNS含量的进一步增加而下降。在以100%OPC为胶凝材料的砂浆系列中,28 d抗压强度由0%FNS的39 MPa逐渐增加到50%FNS的57 MPa,然后逐渐降低到44 MPa。当FNS掺量超过50%时,强度有所下降,但100%FNS的抗压强度仍高于100%天然砂的抗压强度。在3、7、28、56 d龄期,抗压强度随FNS含量增加的变化趋势相似。因此,与100%天然砂砂浆相比,50%FNS和100%FNS砂浆的强度分别提高了46%和12%。与天然砂的圆形相比,FNS的加入提高了其抗压强度,这是由于其高密度、呈角形。FNS含量的增加改善了样品的颗粒堆积,提高了试样的致密性。高密度的FNS颗粒改善了胶凝材料的堆积和互锁,并提高了胶凝材料的抗压强度。抗压强度随后随着FNS百分比的进一步增加而下降[7]。因此,50%的FNS具有最大化砂浆强度发展的效果。这归因于细集料的良好级配组合,如图3所示。当FNS含量超过50%时,抗压强度的下降被认为是由于集料组合中细颗粒的减少,如75%和100%FNS的级配曲线所示。

FNS对掺30%粉煤灰和30%GGBFS砂浆系列强度发展的影响与掺100%OPC的砂浆系列相似。掺入0、50%、100%FNS的粉煤灰砂浆28 d抗压强度分别为30、35、30 MPa。因此,掺100%FNS的砂浆强度与掺100%天然砂的砂浆强度相当,而掺50%FNS的砂浆的强度比掺100%天然砂的砂浆提高16%。在含30%GGBFS的砂浆系列中,0、50%、100%FNS的28 d抗压强度分别为33、51、42 MPa。因此,用50%和100%的天然砂替代后,抗压强度分别提高了57%和29%。

从三个系列砂浆的强度发展情况来看,100%OPC胶凝材料系列的强度最高,30%的粉煤灰取代水泥系列的强度最低。此外,掺30%GGBFS的砂浆比掺30%粉煤灰的砂浆具有更高的强度。这是由于GGBFS的CaO含量高于粉煤灰所致。从图3可以看出,在掺30%粉煤灰的砂浆系列中,3 d强度最低。然而,这个系列的后期强度发展速度比其他两个系列的砂浆要高,特别是在28~56 d之间。含50%FNS的砂浆,100%OPC、30%粉煤灰和30%GGBFS系列胶凝材料在28~56 d内的强度提高百分率分别为8%、20%和8%。粉煤灰砂浆后期强度增长较高是由于粉煤灰持续的火山灰反应。值得注意的是,虽然粉煤灰和GGBFS降低了FNS集料的抗压强度,但为了减少FNS集料潜在的ASR膨胀,使用这些补充粘结剂作为水泥替代品是很重要的。通过加速砂浆棒试验结果,证明了辅助胶凝材料对降低FNS集料ASR膨胀的有效性。研究发现,低钙粉煤灰比GGBFS更能有效地抑制FNS潜在的ASR膨胀。此外,从图3还可以看出,粉煤灰的持续火山灰反应在56 d进一步证明,因为掺30%粉煤灰和50%FNS的砂浆的抗压强度达到了与100%OPC和100%天然砂的砂浆相同的抗压强度水平。因此,图3所示的三个系列砂浆的强度发展可用于使用该FNS细集料时胶凝材料和集料组合的选择。

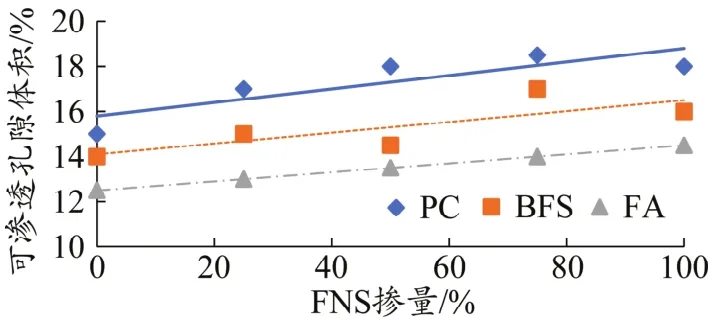

3.2 可渗透孔隙体积(VPV)

通过测量渗透孔隙体积(VPV)来评价砂浆试样的孔隙率。通过这项测试可以测量相互关联的空隙,如毛细孔、凝胶孔、气孔和微裂缝。这项试验提供了混凝土中水渗透程度的指标。测试结果如图4所示。可以看到,在所有三种粘结剂组中,样品的孔隙率都随着FNS含量的增加而增加。以100%水泥为粘结剂的砂浆系列(PC系列)的VPV值最高。0、25%、50%、75%和100%FNS的VPV值分别为15%、17%、18%、19%和19%。因此,通过使用50%的FNS,VPV增加了约18%。这种VPV的增加是由于较大的角状FNS颗粒增加了砂浆中的孔隙。

图4 渗透孔隙体积与FNS含量的关系

从图4可以看出,在粘结剂中掺入粉煤灰和GGBFS降低了砂浆试件的VPV值。在掺30%GGBFS的砂浆系列(BFS系列)中,随着FNS集料的增加,VPV从14%增加到17%。同样,在30%粉煤灰砂浆系列(FA系列)中,由于FNS集料的使用,VPV从12%增加到15%。粉煤灰和GGBFS降低VPV的原因是由于超细粉体具有较高的细度和火山灰反应。然而,图4的结果表明,在降低砂浆试件的VPV方面,粉煤灰比GGBFS更有效。粉煤灰比GGBFS具有更高的效果归因于其较高的SiO2含量[8]。如表1所示,本研究中使用的粉煤灰的SiO2含量为76%,而GGBFS中的SiO2含量为32%。粉煤灰中SiO2含量越高,火山灰反应生成的C-S-H凝胶越多,孔隙率越低[9]。因此,与GGBFS试件相比,粉煤灰砂浆具有较低的VPV,并且在FNS取代50%砂的情况下,使用30%粉煤灰或GGBFS的砂浆VPV要么提高,要么与100%天然砂OPC砂浆的VPV保持在同一水平。

3.3 干湿循环的影响

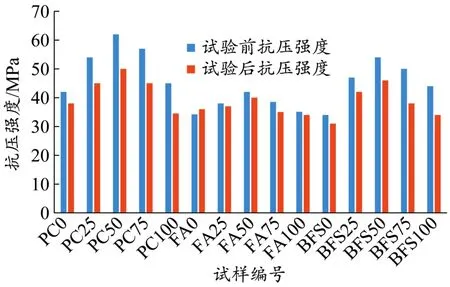

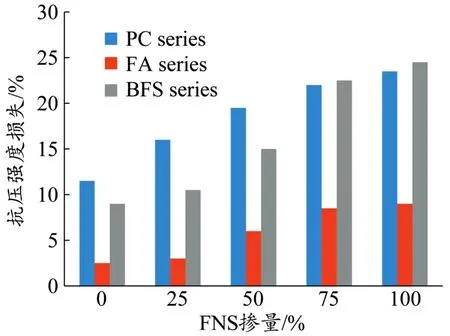

图5显示了28次湿干交替循环后的抗压强度,对比正常条件下试样的56 d抗压强度图。抗压强度的变化,主要归结于试件中热膨胀和收缩循环以及水分运动和收缩循环可能造成损害的影响。

图5 干湿循环前后抗压强度比较

图6显示了不同比例的FNS骨料在完成干湿循环后抗压强度的百分比变化。从图中可以看到,不加辅助胶凝材料和100%天然砂(PC0)的对照试件在干湿循环后的强度损失为13%。对于25%、50%、75%和100%的FNS骨料,不加辅助胶凝材料的砂浆试件的强度损失分别为17%、20%、23%和25%。因此,由于FNS骨料完全取代了天然砂,不加辅助胶凝材料的试件的强度损失从13%增加到25%。因此,本研究使用的FNS集料在干湿循环方面表现出比高炉矿渣和底灰细集料更好性能[10]。如图4所示,FNS细集料增加了可渗透孔隙的体积,可以增大水对砂浆的渗透性。如图6所示,较高的水渗透率会导致试样中的蒸气压力较高,并导致更高的强度损失。

图6 不同FNS含量干湿循环后的相对强度损失

观测到的干湿循环强度损失主要有三个原因。首先,交替的加热和冷却循环产生的热膨胀和收缩可能会产生内部微裂纹[11]。其次,干燥期的蒸汽压力可能会造成一定的内部损伤。最后,如图6所示,通过干湿交替循环淋洗出一些水化产物,可能会削弱胶凝体和集料之间的粘结。这些效应的综合作用被认为是造成干湿循环后试样强度损失的主要原因。

如图5和图6所示,掺30%GGBFS的砂浆系列强度损失趋势与不掺辅助胶凝材料的试件相似。本系列试件的强度损失值从9%(无FNS)到25%(100%FNS)不等。另一方面,掺入30%粉煤灰的砂浆在干湿循环后强度损失较小。事实上,在100%天然砂和不含FNS集料的试件中,强度提高了3.45%。含25%、50%、75%和100%FNS细集料的试件强度损失分别为2.84%、6.35%、8.27%和9.33%。不含FNS集料的试件抗压强度的提高是由于粉煤灰在干湿循环过程中的火山灰反应所致[12-13]。在暴露期间,水分和高温(110℃)的环境加速了粉煤灰的火山灰反应,导致含有FNS集料的试件强度损失较小。此外,干湿循环引起的强度损失还与试样的孔隙率和吸水率有关。孔隙率和吸水率较低的试样在干湿循环中的强度损失较小。如图4所示,粉煤灰减少了可渗透孔隙的体积,这导致与其他两个胶凝材料系列的试样相比,掺入粉煤灰的试样在干湿循环后的强度损失较小。FNS掺量为50%时,掺30%GGBFS砂浆的强度损失与100%天然砂OPC砂浆的强度损失数量级相当。另一方面,掺30%粉煤灰的砂浆与100%天然砂的OPC砂浆相比,强度损失有较大改善。

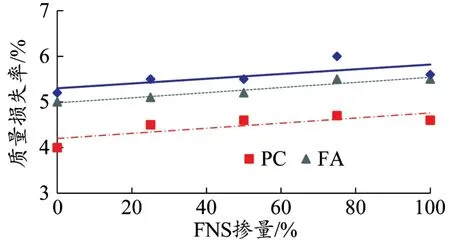

干湿循环中的质量损失值如图7所示。可以看出,所有三个胶凝材料系列的质量损失几乎都随着FNS含量的增加而线性增加。质量损失在3.9%~6.4%之间,变化趋势与强度损失相似。与100%天然砂相比,100%FNS集料在胶凝材料系列中的质量损失增加了约30%。

图7 干湿循环造成的质量损失

4 结论

(1)用50%FNS代替天然砂的砂浆具有最大的28 d抗压强度。

(2)渗透孔隙率在12%~19%之间变化,随FNS含量的增加有增加的趋势。但VPV随辅助胶凝材料的使用而降低。

(3)干湿交替循环降低了所有试件的强度,但掺100%天然砂和30%粉煤灰的砂浆强度有所提高。质量损失在4%~6%之间,表现出与强度损失相似的趋势。

(4)强度和质量损失被认为主要是由于交替加热和冷却循环产生的热膨胀和收缩以及内部蒸汽压力造成的。