无机吸声材料的制备及性能研究

林 鹏 曹先启 凌宇辰 王湘淇 刘务博

(1.黑龙江工程学院材料与化学工程学院,黑龙江 哈尔滨150050;2.黑龙江省科学院石油化学研究院,黑龙江 哈尔滨150040)

0 引言

无机多孔吸声材料以其优异的性能,低廉的价格,成了吸声材料发展的重要方向。随着我国在经济、科技、人文、社会等方面的全面发展,以及人们对生活品质要求的提升,由于噪声引起的问题变得愈发严重。对于传统的机械噪声、电磁性噪声等来说,城市噪声是与我们生活息息相关的。城市噪声主要包括工业生产产生的噪声、城市基础设施建设产生噪声、各类交通运输工具运行时出现的噪声和社会生活中各个方面出现的噪声,伴随着物质精神文明建设及人们对幸福生活的向往进一步提升,对于噪声污染的治理也表现的愈发迫切[1]。目前,在控制噪声的基本途径中,吸声是最简单便捷的方法,其应用范围也是最广泛的,吸声实现的最根本手段是应用吸声材料来控制声场环境质量。

吸声材料按照其基本结构的不同可分为特殊结构、共振、多孔等三种类型[2]。目前多孔吸声材料应用最为广泛。与其他类型的隔声吸声材料相比,无机多孔吸声材料价格低廉,便于大规模的应用,同时还具有其他吸声材料无法比拟的优良性能。首先,无机材料耐高温,热稳定性好,受热时性能稳定,一般不会释放有毒的小分子物质;其次,无机材料可制成不需附着于其他材料之上的独立的吸声板材;再次,表面活性大,便于在其表面进一步进行施工,如喷涂等操作;最后,材料可以回收再利用,有利于节约自然资源及保护环境。本文以硅酸盐体系作为基体材料,以粉煤灰空心球作为填料,用模压成型方法制备一种成本低,性能优异的无机多孔吸声材料,对吸声性能的影响因素进行了研究,为无机吸声材料的发展及应用提供了一定的理论基础。

1 实验部分

1.1 实验原料

改性硅酸钾:自制

纳米氧化铝:卓然环保科技(大连)有限公司

粉煤灰微球:哈尔滨热电厂工业废料

微米氧化铬:阿拉丁

微米碳化硅,纳米氧化镁:天津市双船化学试剂厂

1.2 实验步骤

本实验使用粉末状的固化剂与液态的硅酸盐树脂充分混合制得所需的基体胶黏剂,然后将一定量的粉煤灰微球与基体胶黏剂混合均匀,用模具在一定压力下压制成型,制得无机吸声材料。

1.3 仪器与分析表征

硅酸盐体系剪切强度应用万能试验机(长春科新试验仪器有限公司WDW-1型),使用黏结金属铝片法进行测试;硅酸盐体系的热失重曲线应用热重分析仪(TA公司Q700型)测试;根据GBJ88—85《驻波管法吸声系数与声阻抗率测量规范》的要求测试材料的吸声性能。

2 结果与讨论

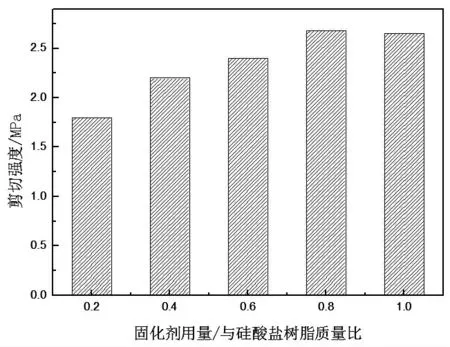

2.1 固化剂对硅酸盐体系剪切强度影响

图1为固化剂用量与硅酸盐树脂质量比分别为0.2∶1.0、0.4∶1.0、0.6∶1.0、0.8∶1.0、1.0∶1.0的体系固化后的剪切强度值,从图中可以清晰地看出,固化后硅酸盐体系的剪切强度值随着固化剂用量的增加,呈现先增大而后减小的趋势,剪切强度在固化剂用量与硅酸盐树脂质量比为0.8∶1.0的体系时达到最大,为2.68 MPa,表明体系的固化效果在这一比例下达到最佳,而随着固化剂用量继续增大,剪切强度反而略有下降,说明过多的固化剂反而影响了体系的固化效果。因此,选择固化剂用量与硅酸盐树脂质量比为0.8∶1.0是体系来制备无机吸声材料。

图1 不同固化剂用量硅酸盐的剪切强度

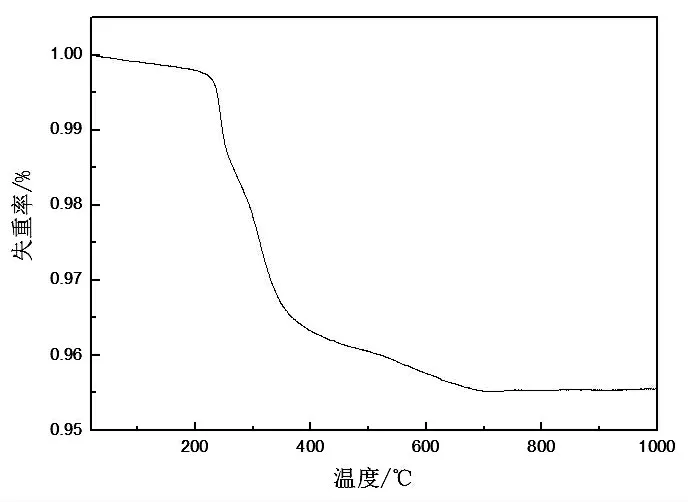

2.2 硅酸盐体系热稳定性分析

硅酸盐基体材料的热稳定性对于制备的无机吸声材料的使用寿命和使用过程中的尺寸稳定性是至关重要的。图2的热失重曲线为固化剂用量与硅酸盐树脂质量比为0.8:1.0体系固化后得到的。从图中可以看出,固化后硅酸盐体系在230℃以前的失重较缓慢,这很可能是体系中残存的或吸附的少量水引起的;一个明显的失重过程在230℃开始发生,到700℃时停止,这是由于体系中存在的不稳定的小分子物质脱去造成的;在高于700℃后体系的失重率没有任何变化。纵观整个失重过程,其减少的质量仅占总质量的0.045%,这说明硅酸盐体系在加热到1 000℃的过程中,体系的总质量变化很小,具有很好的热稳定性[3],是用作无机吸声材料基体材料的很好的选择。

图2 固化后硅酸盐体系的热失重曲线

2.3 吸声性能与材料厚度的关系

图3为用固化剂与硅酸盐树脂质量比为0.8:1.0体系中加入粉煤灰空心球制得的不同厚度吸声材料的吸声性能对比图。从图中可以看出,增加吸声材料的厚度,其在各个声波频率的吸声性能均为增大的趋势。厚度为1.0 cm时,其吸声系数最大值为0.63,而增加厚度到3.0 cm,吸声系数最大值也随之增大到0.84。这表明吸声材料的吸声性能随着其厚度的增加而变大,但增大的厚度会增加原料的成本,占用空间的变大及装配难度的加大,因此吸声材料的厚度需要结合实际应用条件综合考虑。

图3 不同厚度材料的吸声性能

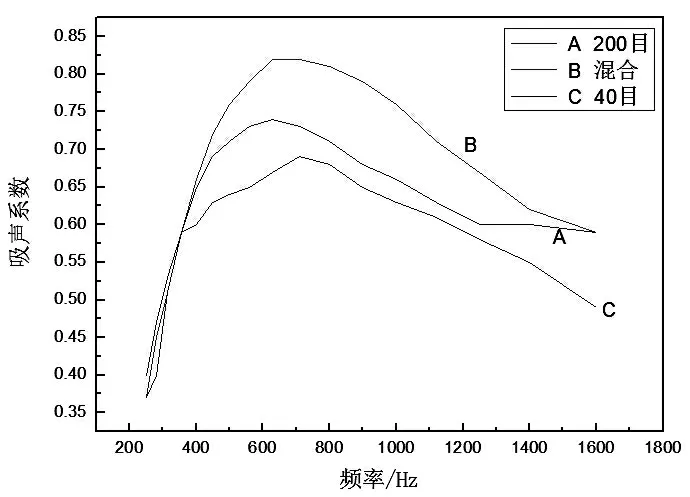

2.4 填料粒径对吸声性能的影响

粉煤灰空心球是一种工业生产的废料,产量巨大且成本低廉,其具有优良的化学稳定性、力学性能和流动性。另外,作为一种中空材料,其还具有优异的阻尼和吸能性能及电磁屏蔽性能,因此,本课题选用粉煤灰空心球作为填料制备吸声材料。

分别选用40目、200目和两者各占50%的粉煤灰空心球作为填料,制备出具有固定厚度的吸声材料,图4为三种吸声材料吸声性能的检测结果,从图中可以看出,使用40目粉煤灰空心球填料的吸声材料在各个声波频率的吸声性能均为最低,其最大吸声系数为0.69,而使用混合粒径粉煤灰空心球的吸声材料在各个声波频率的吸声性能为最优,最大吸声系数可达0.82,使用200目的吸声性能居中,最大吸声系数为0.74。造成这样的结果是由于使用粒径大的粉煤灰空心球填料的吸声材料的填料数量在单位体积内为三者中最少的,填料间形成的微孔隙也就最少,孔隙率低。而使用混合粒径填料的吸声材料与之正相反,形成了最多的微孔隙结构,孔隙率大;使用小粒径填料的吸声材料这种情况居中。而根据多孔材料吸声的原理:由于的空气黏滞性,由声波引起的微小孔洞内空气的振动在与微孔的不断碰撞过程中将声能转化为热能,热交换在空气与微孔壁之间不断发生,使声波的部分能量被吸收掉而削弱[4]。因此,使用混合粒径填料的吸声材料由于具有最多的微孔隙结构,孔隙率大,吸声性能也最佳。

图4 添加不同粒径填料的材料的吸声性能

2.5 表面涂层对吸声性能的影响

无机吸声材料在实际应用的过程中,由于防护、装饰或其他因素的需要,有时要在其表面涂布涂层,下面研究表面有无涂层时吸声材料的吸声性能,结果如图5所示。

图5 表面有无涂层的材料的吸声性能

从图5中可知,未加涂层前吸声材料的吸声性能较好,在多数声波频段下的吸声系数均在0.5以上,最高可达0.74,而表面涂布上具有隔音效果的涂层后,其吸声系数最大值仅有0.33,吸声系数下降到0.24与0.33之间,因此,表面涂布上具有隔音效果涂层的吸声材料吸声性能降低较多,隔音涂层的存在使吸声材料的吸声性能基本消失。因此,吸声材料表面涂层要谨慎选择及应用。

3 结语

(1)固化剂与硅酸盐树脂质量比为0.8:1.0的硅酸盐体系剪切强度最大,为2.68 MPa。硅酸盐体系的失重率仅为0.045%(1 000℃),热稳定性好。

(2)吸声材料的吸声性能随着其厚度的增加而变大,填料粒径对吸声性能产生直接的影响。

(3)隔音涂层的存在会使吸声材料的吸声性能基本消失。