某型汽轮机转子轮槽穿孔强度计算

戴娜娜,江 攀,王贵龙,刘 流

(上海船舶设备研究所,上海 200030)

0 引言

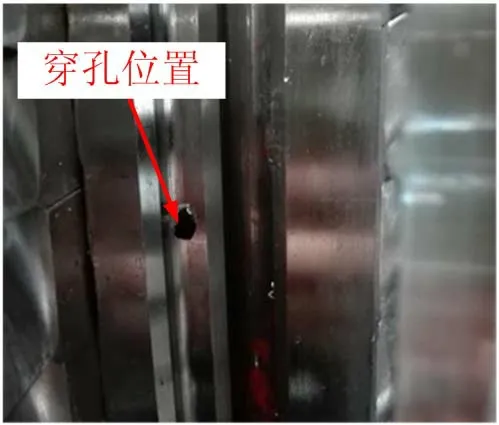

某型汽轮机转子安装复速级第一级末叶片的轮槽处,由于测量偏差,钻孔时需打穿轮槽,如图1所示。为了分析穿孔对转子轮槽强度的影响,建立轮槽及叶片的三维模型,采用有限元计算方法[1],对轮槽的强度进行计算。

图1 销孔打穿轮槽

1 三维模型

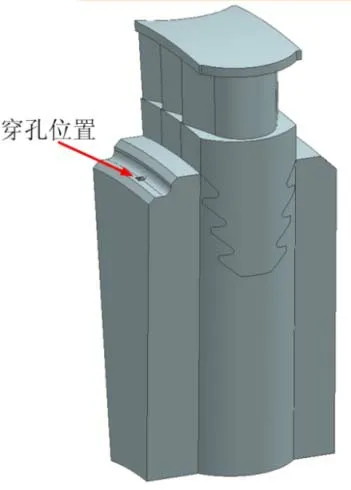

以复速级第一级末叶片、轮槽一部分及与末叶片相连的2个叶片为研究对象,建立如图2所示的三维模型[2],模型主要由轮槽组件和叶片组件组成,叶片组件包括3个叶片、3个销和围带。

图2 三维模型

2 有限元分析

2.1 网格划分

利用ANSA对模型进行网格划分,将3个叶片、3个销和围带组成的叶片组件的网格划分为一体,轮槽网格单独划分,对销孔及叶根配合处进行适当的网格加密,采用四面体非结构化网格,轮槽网格总数为776 593,叶片组件网格总数为377 479。轮槽和叶片组件网格模型图如图3和图4所示。

图3 轮槽网格模型

图4 叶片组件网格模型

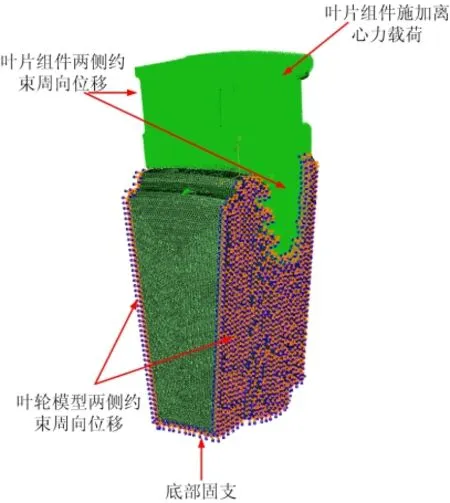

2.2 边界条件及约束

边界条件设置如图5所示,叶轮底部固支、叶轮和叶片组件两侧均约束轴向位移,对整个叶片组件施加离心力载荷,转速取额定转速的1.15倍[3]。

图5 边界条件

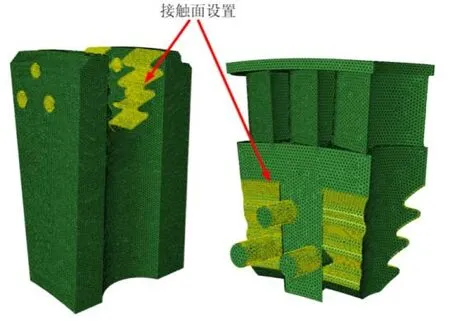

2.3 接触面设置

叶片组件模型和叶轮组件模型装配后,叶根齿面与叶轮齿面之间、销外表面与销孔内表面之间存在相应的接触关系,在配合面上设置相应的接触约束,计算模型共设置10对接触面,接触面设置如图6所示。

图6 接触面设置

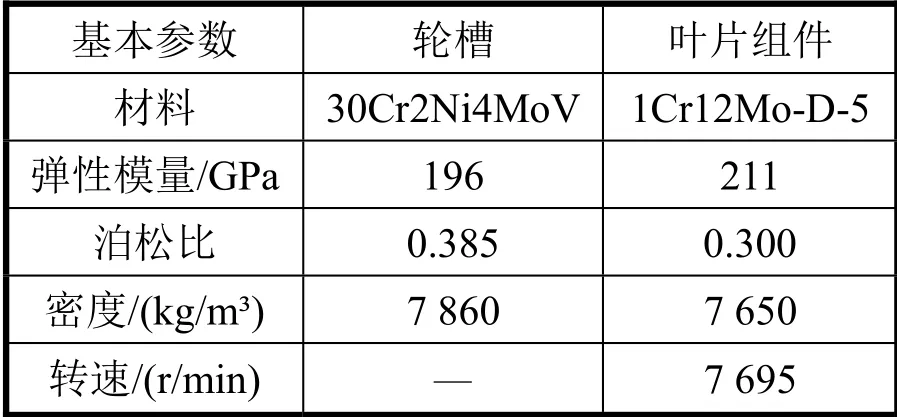

2.4 计算参数输入

采用ABAQUS有限元分析计算软件对2种计算模型进行计算,计算参数如表1所示。

表1 计算输入参数表

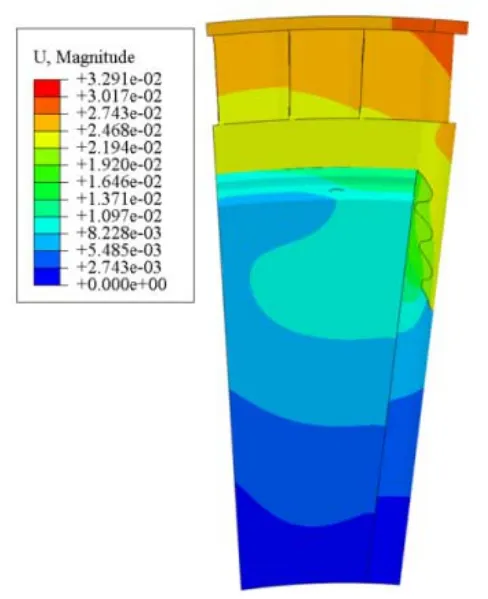

2.5计算结果

图7~图9为计算模型在离心力载荷作用下的位移计算结果云图。从图8可以看出叶轮的最大变形量为22.95μm,从图9可以看出叶片组件最大变形量为32.91μm。

图7 计算模型位移云图

图8 叶轮位移云图

图9 叶片组件位移云图

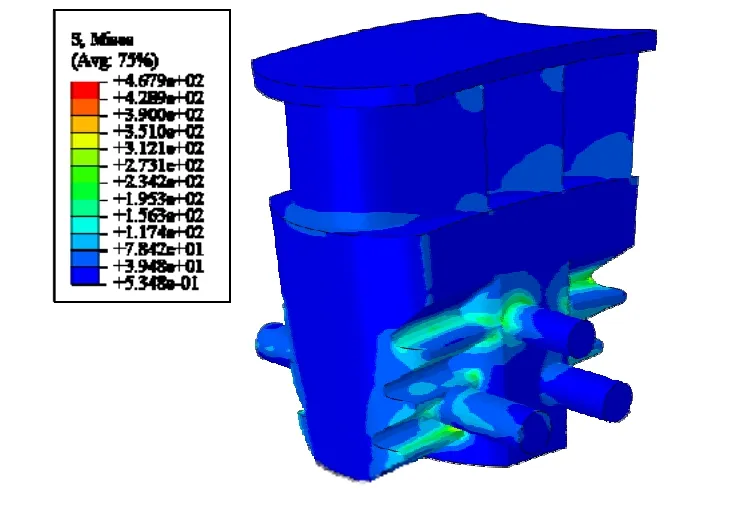

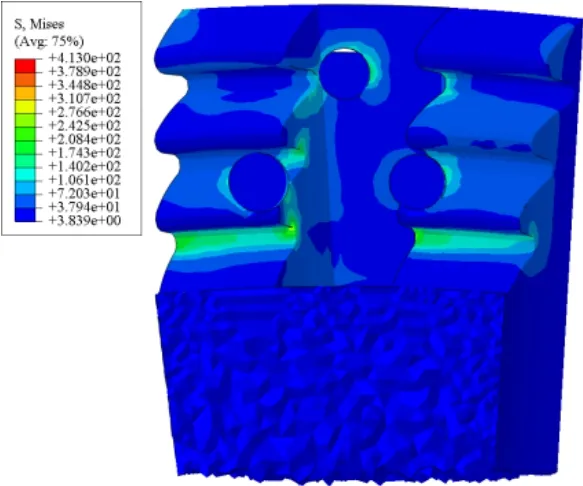

图10~图11为计算模型在离心力载荷作用下的叶片组件应力云图和叶轮销孔位置局部应力云图。从图10可以看出:应力分布区域主要集中在叶根、销和销孔周边区域。由于模型及网格的质量原因,局部位置存在应力集中。计算模型叶片组件主要应力值分布在156.3~273.1MPa,峰值应力为467.9MPa;叶轮主要应力值分布在140.2~276.6MPa,峰值应力为413.0MPa。

图10 叶片组件应力云图

图11 叶轮销孔位置局部应力云图

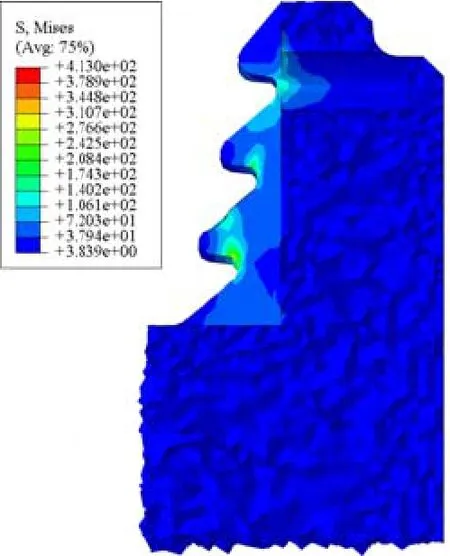

图12为穿孔位置截面局部应力云图。从图12中可以看出:销孔的最大应力在140.2MPa左右,截面的平均应力为72.03MPa,穿孔位置对销孔主应力分布区域基本没有影响。

图12 穿孔位置截面局部应力云图

3 结论

综上分析可知:在超额定转速15%运行工况下,叶片组件主要应力值分布在156.3~273.1 MPa,峰值应力为467.9 MPa;叶轮主要应力值分布在140.2~276.6 MPa,峰值应力为413.0 MPa。叶轮材料屈服强度为760.0 MPa,叶片材料屈服强度为690.0 MPa,叶片和叶轮均满足强度要求。穿孔位置处的销孔最大应力为140.2 MPa,截面的平均应力为72.03 MPa,穿孔位置对销孔主应力分布区域基本没有影响。