低顺式聚丁二烯橡胶LCBR工业生产及分析

朱晓光 (中国石油化工股份有限公司北京燕山分公司合成橡胶厂,北京 102500)

0 引言

低顺式聚丁二烯橡胶全称为低顺式- 1,4-聚丁二烯橡胶,简称低顺橡胶( LCBR)。LCBR主要用途是作为连续本体ABS和HIPS的增韧剂[1],近年来,用户对ABS和HIPS性能要求越来越高,但受限于改性橡胶品种供应的限制,国内生产的牌号溶液粘度和凝胶含量偏高,难以满足本体连续法HIPS和ABS生产的要求[2],同时国内ABS和HIPS性能同质化现象十分明显,导致ABS和HIPS开工率和利润率越来越低,ABS和HIPS生产厂家产品升级愿望强烈,因此,对满足客户需求的低凝胶含量星型LCBR新产品的开发研究具有重大的意义[3]。工业橡胶装置采用间歇溶液聚合技术,针对高光泽HIPS用LCBR市场的精细化需求,完成溶液粘度较低、橡胶粒径适中的LCBR产品工业生产。本文旨在介绍装置工业生产LCBR产品的工艺流程、聚合技术,并对生产过程中的一些问题进行了分析和探讨。

1 工艺流程

工业生产的LCBR产品以丁二烯为单体,环己烷、己烷为混合溶剂,丁基锂为引发剂,四氯化硅为偶联剂,以1 520和1 076为防老剂,经阴离子溶液聚合制得低顺橡胶LCBR胶液,胶液加入防老剂后,送入凝聚胶罐,采用水析凝聚工艺脱除溶剂,凝聚颗粒水在后处理采用双机干燥后压块包装。回收的溶剂经脱水、脱轻和脱重后得到合格溶剂供聚合使用。聚合是在40~100℃,0.05~1.0 MPa 条件下进行。将聚合釜用氮气置换至合格,然后加入溶剂、丁二烯,采用丁基锂进行引发聚合。达到最高温后,加入偶联剂,反应30 min,之后加入防老剂,经过凝聚、后处理干燥包装得到成品。

2 工艺指标

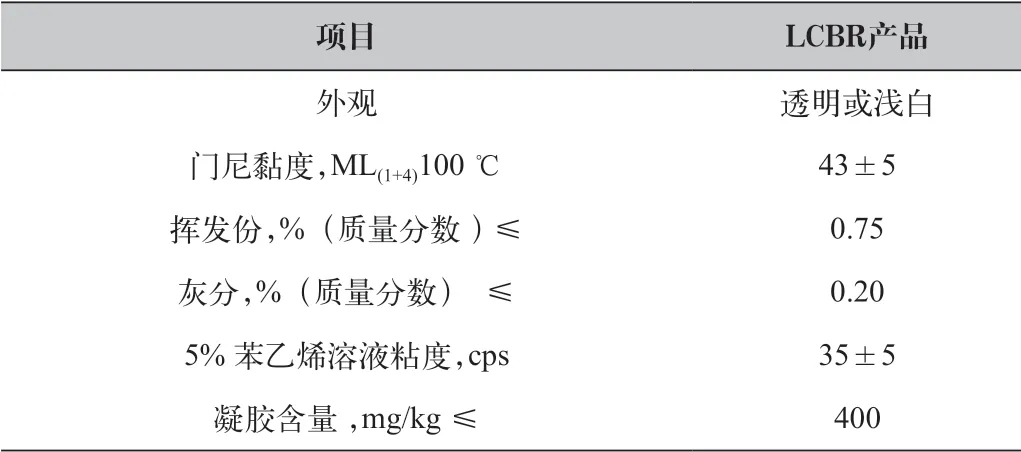

低顺式聚丁二烯橡胶LCBR产品,供高光泽HIPS使用,LCBR产品的各项控制指标如表1所示。

表1 LCBR产品各项控制指标

3 结果与讨论

工业生产LCBR产品,聚合及后处理运行平稳,微观结构、门尼黏度、5%苯乙烯溶液粘度、凝胶含量及挥发份等均能实现稳定控制,凝胶含量在400 mg/kg以下,5%苯乙烯溶液粘度在30~40 cps。

3.1 聚合反应规律

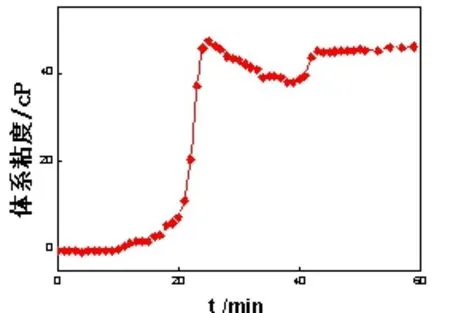

从图1和图2可以看出,聚合反应引发开始达到最高温度所需时间约30 min,反应热比较集中,为了确保反应最高温度低于100℃,反应初期就开始通冷却水控制反应温度,反应诱导期延长,反应时间增加。随着反应的进行,体系粘度增大,但随着温度的快速上升,体系粘度出现下降,当反应接近最高温度时体系粘度达到第一平台区。随着偶联剂的加入,反应体系粘度明显上升,体系粘度增大,偶联反应速度很快,5 min后体系黏度得到第二平台区,表明偶联反应完成。

图1 聚合体系温度变化情况

图2 聚合体系粘度变化情况

3.2 偶联效率和偶联臂数变化

工业生产采用四氯化硅(SiCl4)作偶联剂,SiCl4能与聚丁二烯分子发生四臂偶联反应,同时在偶联过程中会出现三臂或者二臂偶联。聚丁二烯活性链末端发生偶联反应,相对分子质量呈倍数形式增大[4]。未偶联的聚丁二烯活性链相对分子质量较小,相对分子质量分布较窄,这样会出现比较严重的冷流现象,给后加工带来不良影响,同时给运输和储存带来不便。采用四氯化硅偶联工艺,偶联效率主要决定于偶联剂与引发剂的相对用量;当偶联剂与引发剂摩尔比小于0.25时,随着偶联剂与引发剂摩尔比增大,偶联效率上升;当偶联剂与引发剂摩尔比大于0.25时,随着偶联剂与引发剂摩尔比增大,偶联效率下降。生产过程严格控制偶联剂与引发剂摩尔比,从图3可以看出,本次生产偶联效率在80%~90%区间波动。采用四氯化硅偶联工艺,偶联臂数一般在2.9~3.5区间波动;一般来说,采用数均分子量计算的偶联臂数较高,采用峰位分子量计算的偶联臂数较低。采用同一种计算方法时,偶联臂数主要决定于四氯化硅的纯度、偶联前分子量和偶联剂与引发剂的相对用量。四氯化硅纯度越低,偶联效率越低;偶联前分子量越大,体系粘度越大,偶联臂数越大;偶联剂与引发剂摩尔比小于0.25时,偶联臂数基本保持不变;偶联剂与引发剂摩尔比大于0.25时,随着偶联剂与引发剂摩尔比增大,偶联臂数下降。从图4可以看出,本次工业产品的偶联臂数波动区间为2.9~3.1,呈现四氯化硅偶联的典型特征。

图3 生产过程偶联效率监控

图4 生产过程偶联臂数监控

3.3 乙烯基含量及5%苯乙烯溶液粘度变化

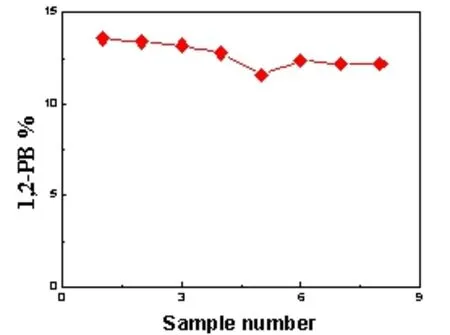

如图5所示,在生产过程中,对产品乙烯基含量进行了监控,监测值全部在12%~14%范围内。乙烯基含量主要决定于体系THF含量和聚合温度,本次生产聚合体系中THF含量和聚合温度一直控制稳定,保证了产品微观结构的稳定。乙烯基含量对HIPS聚合有较大的影响,工业生产方案中规定乙烯基含量为8%~14%,是为了保证在HIPS聚合过程中的接枝效率,同时又兼顾HIPS聚合后期的交联。

图5 生产过程乙烯基含量监控

5%苯乙烯溶液粘度是高光泽HIPS用LCBR最为关注的指标之一,在HIPS聚合过程中,为了尽可能的生成小粒径橡胶,需要严格控制橡胶的5%苯乙烯溶液粘度。一般来说,当橡胶的5%苯乙烯溶液粘度超过60 cps 后,很难通过单纯的工艺调整,使橡胶粒径保持在1 µm以下。实现商业生产的高光泽HIPS用LCBR,其5%苯乙烯溶液粘度全部控制在30~50 cps。从图6可以看出,整个生产过程5%苯乙烯溶液粘度基本保持稳定,全部控制在30~40 cps,达到了指标要求。

图6 生产过程5%苯乙烯溶液粘度监控

3.4 凝胶含量控制

凝胶含量是塑改用LCBR最重要的指标,不但直接影响到下游HIPS/ABS树脂的性能,对HIPS/ABS生产效率影响也有较大的影响。从LCBR整个生产过程来看,减少凝胶的产生主要从聚合和后处理两个工段进行控制。

在聚合过程中,凝胶的产生主要是由于聚合釜中氧含量过高、聚合反应过热及聚合釜壁挂胶所形成的。在开车前,已经对聚合釜进行了高压水清理,消除了釜壁挂胶的可能性。对聚合釜进行氮气置换至氧含量合格,减少了氧含量过高对于凝胶形成的可能。在反应中可能存在反应过热点,随着反应温度升高,在聚合釜中搅拌分散相对较差的部位,会因为局部过热,分子链支化交联,导致产生凝胶。在LCBR聚合反应过程中通过对引发温度和撤热时机的摸索,严控最高温,减少了LCBR聚合凝胶产生量。后处理设备及干燥工艺对于生产LCBR凝胶生成影响十分明显。生产过程中分子参数和微观结构的变化会导致双机吃料效果出现差异,造成凝胶含量波动,因此聚合必须进行稳定的结构控制。凝聚工段通过控制水胶比,调节胶粒在膨胀干燥机中的停留时间,降低凝胶。为满足LCBR产品生产凝胶控制要求,后处理采用机头压力低和剪切作用弱,温度和转速可调的机型,控制膨胀干燥机最高温度,防止交联产生凝胶。当LCBR通过膨胀干燥机后,其凝胶含量增加,但基本上对门尼值无明显影响。后处理生产线生产LCBR产品,挤压机、干燥机两机吃料效果良好,两机出胶流畅,实现稳定生产,凝胶含量在400 mg/kg以内。

3.5 门尼黏度及挥发份控制

如图7所示,生产初期和后期门尼黏度略有波动,整个生产过程中控门尼黏度围绕中值43上下波动,达到了方案要求。门尼黏度主要受偶联前分子量、偶联效率和偶联臂数的影响,偶联效率对门尼黏度的控制最为敏感。聚合初期,偶联前分子量和偶联效率同时正向变化,门尼黏度呈几何级数增长;聚合后期门尼黏度波动是因为偶联前分子量和偶联效率同时出现了轻微负向变化,导致门尼黏度偏低。

图7 生产过程门尼黏度监控

在HIPS生产工艺中,橡胶中的水分对HIPS生产并无不利影响,只影响生产能耗。从下游企业成本考虑,橡胶中水份含量直接关系到橡胶价格和HIPS生产成本,希望挥发份控制得越低越好;从橡胶生产企业出发,由于挥发份和凝胶含量是反向关系,希望寻求挥发份和凝胶含量的平衡控制。从图8可以看出,80%产品挥发份控制在0.75以内,满足LCBR产品的出厂指标要求。

图8 成品挥发份监控

4 结语

工业生产低顺式聚丁二烯橡胶LCBR产品,各项指标均达到产品要求,结论如下:聚合反应控制平稳,后处理生产稳定,LCBR产品的微观结构、乙烯基含量、5%苯乙烯粘度、凝胶含量、门尼黏度及挥发份等各项指标均能够实现稳定控制,关键指标凝胶含量控制在400 mg/kg以下,5%苯乙烯溶液粘度控制在30~40 cps,满足工业生产要求。