余热锅炉主蒸汽减温水控制策略

蒋 刚

(中海油阜宁热电有限责任公司,江苏 阜宁 224400)

我国燃气轮机电厂余热锅炉减温水系统的控制逻辑均采用纯反馈式,这种控制方式适合机组负荷变化平稳,不适用机组快速负荷变动。纯反馈式减温水控制方式对于快速负荷变动机组,其控制线很容易超出机组主蒸汽温度控制的上下限。运行人员通过报警才发现问题,采用人工干预,手动退出自动控制逻辑,手动全开或全关减温水调门。此时机组主蒸汽温度已越线,对机组设备造成了不可避免的损伤。为改善纯反馈式减温水控制策略的劣势,以适应机组负荷快速变动的要求,减轻运行人员监盘时工作压力,如果我们能提前知道机组负荷变动的因素,将所需的减温水量提前计算好,并计算好主蒸汽温度变化的时间差,提前进行减温水控制,就能有效的防止主蒸汽温度越线。在实际运行中,我们手动设置负荷目标值和升降负荷速率,全程手动干预,提前增减减温水量,主蒸汽温度控制曲线很平稳,并未出现主蒸汽温度越线情况。因此根据机组的运行模式,找到机组主蒸汽温度变化的基础因素,为减温水调门自动控制逻辑增加相应的前馈逻辑[1],可以有效的防止机组高温设备的损伤。

下面从余热锅炉结构特点[2]阐述主蒸汽温度超温根本原因,以杭州东方凌日锅炉集团股份有限公司生产的MHDB-6F.03-Q1型双压、无再热、卧式、无补燃、自身除氧、自然循环燃气轮机余热锅炉为例。燃气轮机排出的烟气通过进口烟道进入锅炉本体,依次水平横向冲刷各受热面模块,再经出口烟道由主烟囱排出。沿烟气流动方向各受热面模块均分成六个单元,各受热面模块组成见表1。

表1 余热锅炉受热面结构

燃气-蒸汽联合循环电厂余热锅炉的结构特点是燃气轮机排出的高温烟气依次从高压过热器、高压蒸发器、高压省煤器、低压过热器、低压蒸发器、凝结水加热器六个模块经烟囱排入大气。燃气轮机增加负荷,高温烟气量和温度都增加。模块一是高压过热器,过热器的蒸汽流量没有增加,蒸汽流量主要是由模块二中的蒸发器产生的,高温烟气还没有流过蒸发器,主蒸汽流量并没有增加。主蒸汽温度会升高,压力增加,同时汽包的压力升高,使饱和温度升高,需要的汽化潜热就更多了,在燃气轮机负荷增加初期,主蒸汽流量会减少,更加剧了主蒸汽温度的升高。这时只有通过开大减温水量来降低主蒸汽温度。暂时将主蒸汽温度限制在合格范围内,防止对生产设备造成损伤,待高温烟气流经蒸发器后,产生新增饱和蒸汽量,满足模块一高压过热器需要的量时,可以看到减温水量有一个减少的过程。由于余热锅炉设计原因,蒸发器、省煤器换热面积不足造成的主蒸汽流量不足,无法在某一特定负荷下满足过热器需求,这时在新的平衡稳定后仍需要大量的减温水来维持主蒸汽温度不超温。

燃气轮机快速变动负荷后,锅炉由于其结构特点,引起主蒸汽温度变化。

1 案例分析

1.1 系统概述

以南方某燃气-蒸汽联合循环为例,燃气轮机采用GE的6F机组,余热锅炉采用MHDB-6F.03-Q1型,主蒸汽采用一级减温方式。

1.2 异常现象

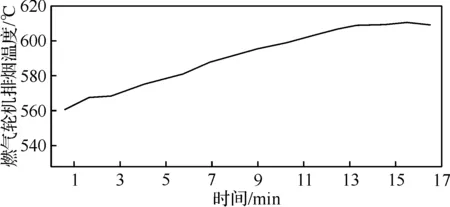

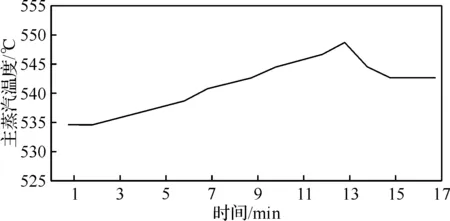

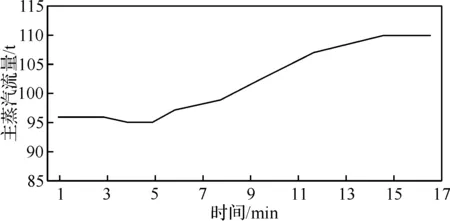

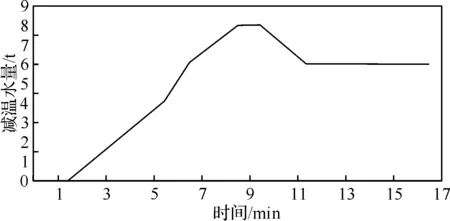

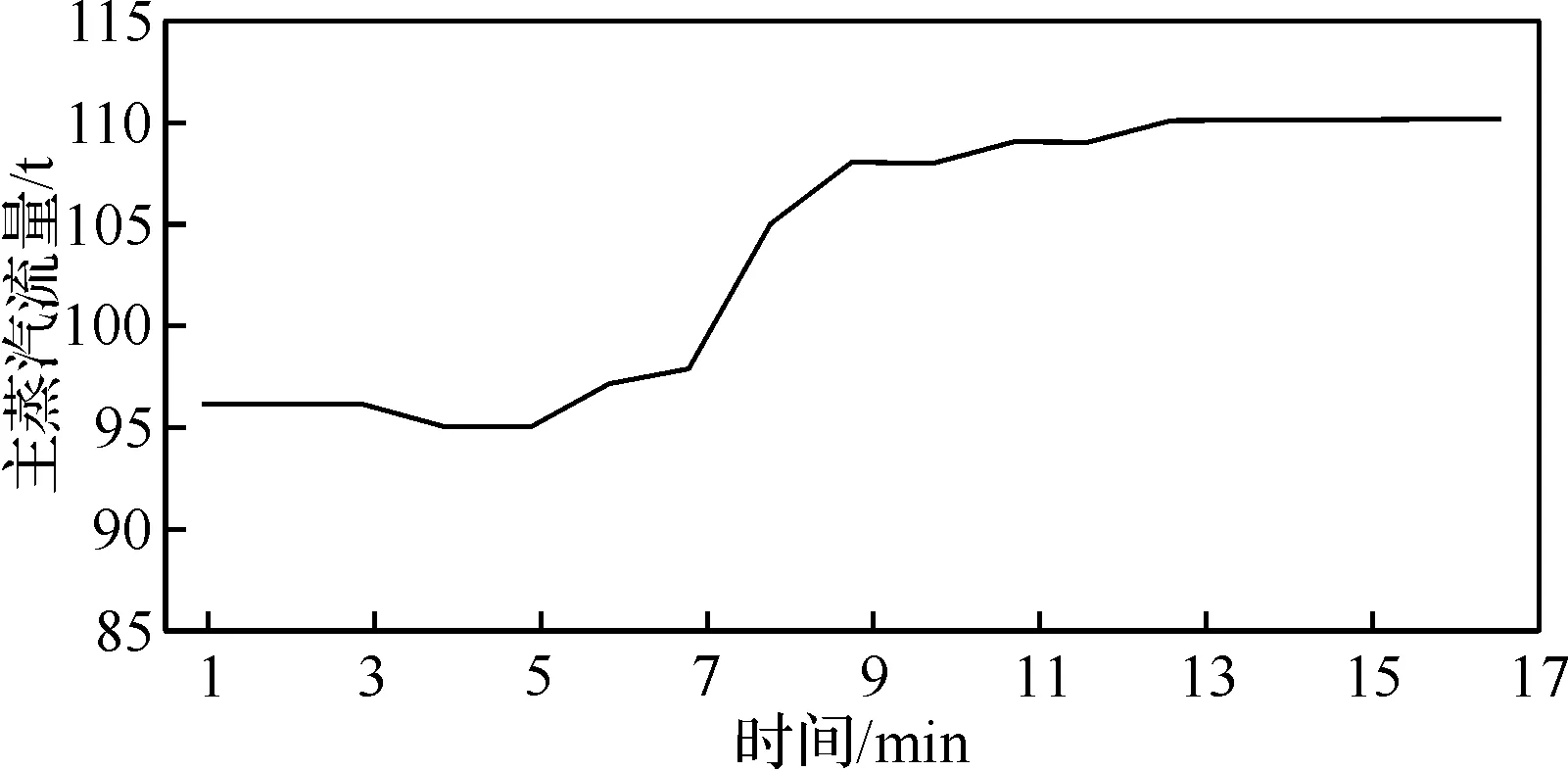

燃气-蒸汽联合循环机组负荷变化,排烟温度变化如图1,主蒸汽温度变化如图2,减温水量变化如图3,主蒸汽流量变化如图4。图1、图2、图3、图4均对应同一变化过程。

图1 排烟温度变化

图2 主蒸汽温度变化

图3 减温水量变化

图4 主蒸汽流量变化

从图1中可以看出当燃气轮机排烟温度升高,当负荷加满后,机组排烟温度稳定在610 ℃,过程时长17 min。

图2 主蒸汽温度变化曲线,在燃气轮机快速增加负荷过程中,主蒸汽温度快速上升,达到538 ℃额定温度后,在第12 min时已达547 ℃,对余热锅炉过热器、主蒸汽管路造成高温蠕变损伤和汽轮机调节级过负荷。图3减温水量变化曲线,减温水控制逻辑是纯反馈,投入点靠后,没能控制住主蒸汽温度。

燃气轮机负荷快速变化还有一个降负荷过程,纯反馈控制单元。只有当主蒸汽温度降低到设定值才开始关闭减温水阀开度,此时减温水量已经出现过调,整个变化过程主蒸汽温度出现先降后升,对主蒸汽管路产生高温蠕变损伤。

1.3 人工提前干预减温水运用效果

采取人工提前干预主蒸汽温度,手动增加一个前馈环节,通过提前投入减温水,已达到防止主蒸汽温度超温。

方便对比,选取同一变化过程。对比图5和图1,可以看出,燃气轮机在相同的工况变化过程中,燃气轮机的排烟温度一致。图6中提前投入减温水,弥补蒸汽流量不足。图7中主蒸汽温度在整个过程中未出现超温现象,对比图2,提前知道燃气轮机负荷和排烟温度的变化,通过提前投入减温水提前弥补主蒸汽流量的不足,将主蒸汽温度控制在合格范围内,有效防止减温水控制不及时发生损伤设备的危险。图8为主蒸汽流量变化曲线。

图5 排烟温度变化

图6 减温水量变化

图7 主蒸汽温度变化

图8 主蒸汽流量变化

燃气轮机负荷直接反应在燃气轮机排烟温度和燃气轮机排烟流量。运行人员根据燃气轮机运行历史数据和运行经验,估算出燃气轮机负荷对应的主蒸汽流量。根据余热锅炉现在的主蒸汽流量计算出差值,调整减温水流量,补足流量差,防止因主蒸汽流量与烟气流量不匹配,造成主蒸汽温度异常。

提前控制的操作是一种人工前馈工作模式,优化了由于纯反馈造成调节线性滞后的特点,改善了纯反馈调节的过调特性。

2 减温水控制逻辑修订

2.1 燃气轮机基础数据收集

收集燃气轮机不同负荷、不同季节的环境工况下,余热锅炉对应的主蒸汽温度流量数据,在燃气轮机快速升负荷过程中,为减温水用量提供前馈基础数据,及时弥补主蒸汽流量的差值,控制主蒸汽温度在合格线内,根据运行经验,收集了主蒸汽温度容易超温的两个季节的数据(冬季和夏季)[3],绘制成曲线。

2.2 修改减温水控制逻辑

数据收集完成,绘制成曲线并拟合成数学计算公式[4]。在原有减温水控制逻辑增加前馈逻辑,以燃气轮机负荷和环境温度为变量,通过拟合余热锅炉主蒸汽流量公式计算出稳态时余热锅炉的主蒸汽流量,与当前余热锅炉的主蒸汽流量做差,计算出减温水流量,为减温水控制调门提供前馈基础数据。保留减温水控制逻辑中的纯反馈逻辑,限制前馈逻辑出现过调。

2.3 效果

减温水控制逻辑单元中,增加了前馈逻辑单元,提高了减温水控制的灵敏度,减弱了原有纯反馈控制逻辑的滞后性,防止前馈控制单元出现过调,保留原有的纯反馈控制逻辑。在前馈单元出现过调,由反馈单元及时修正减温水量防止过调。通过减温水控制逻辑的修改,实现了减温水控制人工调整的效果,并能实时自动完成主蒸汽温度的调整,防止主蒸汽减温水过调。人为干预减温水控制是在减温水控制调门退出自动控制后,主蒸汽温度已超出限值,对设备造成损伤。修改逻辑后,前馈逻辑单元实现了减温水的实时自动监控主蒸汽流量与燃气轮机负荷的匹配情况,防止出现不匹配,造成主蒸汽温度超限值。

3 结语

文中以燃气轮机快速增加负荷为例,详细阐述了余热锅炉结构特点易造成主蒸汽温度超温的机理,通过提前干预减温水操作方式,有效的防止主蒸汽温度超限的发生。提出优化减温水自动控制逻辑,将以前的纯反馈控制逻辑增加前馈单元,实现代替人工提前干预环节,收到了良好的控制效果,达到了燃气轮机快速变动负荷情况下,保证主蒸汽温度不超限的安全运行模式,达到了控制预期,实现了控制目标。