锦/棉梭织物一浴法活性染料染色新工艺

梁树文,李冬梅

(佛山市顺德金纺有限公司,广东佛山 528305)

锦/棉织物汇聚两种纤维的优点,既保持了棉的透气、吸湿和穿着舒适的优点,又有锦纶的耐疲劳性好、身骨坚挺等特点,受到消费者青睐,成为了一种国际流行的时尚面料,市场前景良好。但由于锦纶纤维的物理结构和化学性能与棉纤维相差较大,导致其染整工艺复杂,染色难度大,技术要求高。一直以来,锦/棉织物浸染均采用先染棉再套染锦纶的活性/酸性、活性/中性等二浴法染色工艺,但该类染色工艺存在流程长、耗时多、耗能高、染料易沾色、织物易受损及弹性差、成本高、产能低等缺点,大大降低了锦/棉织物的市场竞争力。因此,锦/棉一浴法染色工艺一直是染整技术人员关注的问题之一[1-4]。

为了解决上述问题,本实验采用锦/棉梭织物一浴法活性染料染色新工艺对锦/棉梭织物进行染色加工。该方法缩短了工艺流程,减少了水电气消耗,缩短了染色时间,提高了生产效率;且具有较高的上染率、良好的色牢度。由于流程简单,该工艺还具有良好的可操作性和质量可控性,染色重现性好,产品质量稳定。

1 实验

1.1 材料

织物:30s斜纹锦/棉梭织弹力布(待染颜色为大红色)、30s斜纹锦/棉梭织弹力布(待染颜色为深紫色)、30s破卡锦/棉梭织弹力布(待染颜色为土黄色)。

试剂:双氧水、多功能精练剂、氧漂稳定剂、裂解剂、络合剂、SK 莱卡用乳化精练剂、烧碱、活性酶(碱剂)、匀染剂、活性酰胺CRN 系列染料(佛山市宇丰染料有限公司),高浓起毛剂,硅树脂RX-852N,棉锦柔软剂。

设备:LMH131-220 型冷堆联合机(仪征市宏联纺织机械有限公司),LMH020-200 煮漂联合机(江苏红旗印染机械有限公司),ASTA-SK-2-500 高温喷射溢流染色机(海宁亚东机械有限公司),LMH106-180型湿布开幅烘干机(江阴市倍发印染机械有限公司),RX/WT-10TP-2000R 定形机(江苏日新印染机械有限公司)。

1.2 工艺流程

坯布准备→冷堆前处理→汽蒸平洗→溢流染色→开幅烘干→过油定形→成品检验。

1.3 生产实践

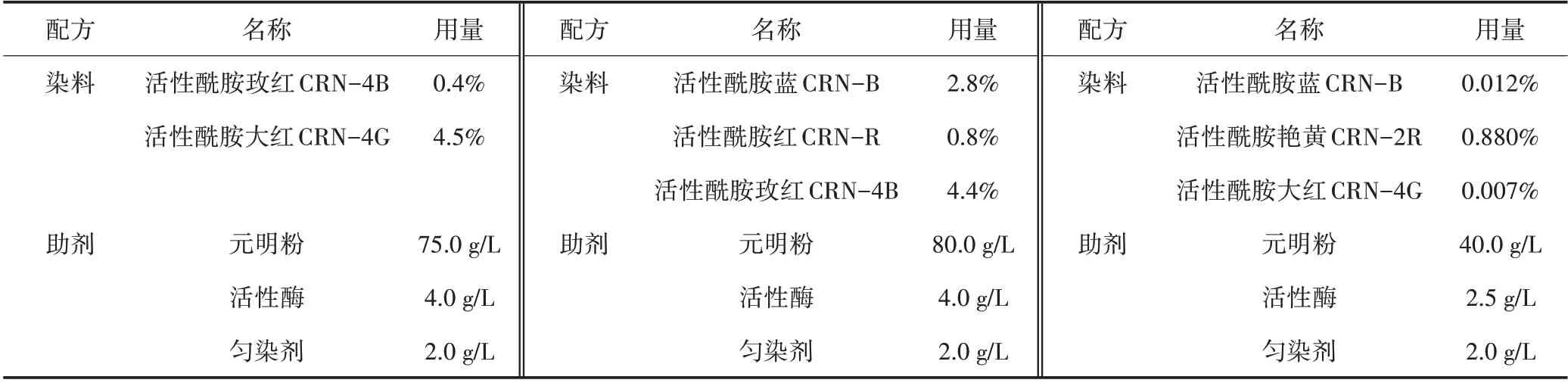

依据锦/棉梭织物一浴法染色新工艺的工艺流程,结合本公司的生产情况,选择3 种颜料(大红色、深紫色、土黄色)对锦/棉织物进行一浴法染色工艺生产,并对染色产品进行耐摩擦色牢度及耐皂洗色牢度测试。锦/棉梭织物一浴法染色新工艺配方见表1。

表1 锦/棉梭织物一浴法活性染料染色新工艺实例配方

1.4 测试

耐摩擦色牢度:按GB/T 3920—2008《纺织品 色牢度试验耐摩擦色牢度》对成品面料耐干摩擦色牢度及耐湿摩擦色牢度进行测试。

耐皂洗色牢度:按GB/T 3921—2008《纺织品 色牢度试验耐皂洗色牢度》对成品面料的耐皂洗色牢度进行测试。

符合性:采用FZ/T 13019—2007《色织氨纶弹力布》进行判定。

2 结果与讨论

2.1 前处理工艺

坯布准备:按生产要求准备坯布。冷堆前处理:采用冷堆联合机对布匹进行冷堆前处理。工艺流程:进布→平幅浸轧工作液(二浸二轧)→卷绕→薄膜包覆→冷堆。为了满足后续染色的需要,前处理半制品的毛效、白度以及布面光泽必须达到一定要求。前处理助剂必须具有较好的耐碱渗透性能,且对织物的强力损伤小;同时还必须环保,不含甲醛、APEO 等禁限用物质,易生物降解;有一定的稳定性,可长期存放。前处理使用的原料一般有双氧水、多功能精练剂、氧漂稳定剂、裂解剂、络合剂、SK 莱卡用乳化精练剂、烧碱,用量取决于坯布种类、布身厚度以及加工颜色。冷堆前处理工艺参数:车速60~70 m/min,轧余率60%~65%,室温下堆置12~18 h,放置时间保持卷装缓慢转动。

汽蒸平洗:采用煮漂联合机对冷堆前处理后的织物进行汽蒸平洗,去除冷堆前处理后织物上残留的杂质及助剂。汽蒸平洗工艺为:平幅进布→三格85 ℃热水洗→汽蒸(95~105 ℃,45~60 min)→五格89~92 ℃热水洗→三柱烘筒烘干。通过调节汽蒸时间和后道水洗的温度来控制水洗程度,布面pH 为7.5~8.5时烘干出布。

2.2 染色工艺

染料选用佛山市宇丰染料有限公司的活性酰胺CRN 系列染料,该染料既含有双活性基团,又含有金属络合离子的中性染料成分,活性染料与纤维素纤维以共价键结合上染,中性染料带负电荷的金属络合离子与聚酰胺纤维上的氨基(—NH+)以离子键结合上染。因此,活性酰胺CRN 系列染料可同时上染两种纤维,适用于针织、梭织锦/棉混纺、交织产品的染色,尤其锦纶质量分数在20%~50%时染色效果最理想。溢流染色工艺:先中性上染,再碱性浴固色,碱剂在高温染色后降温到80 ℃时加入。染色工艺曲线如下:

采用海宁亚东机械有限公司ASTA-SK-2-500 高温喷射溢流染色机进行溢流染色。染色过程用电脑全程控制染色生产工艺。染色浴比按8∶1进行。

注意事项:(1)染中深色,先升温至98 ℃保温30~60 min,再降温到80 ℃保温40 min,然后降温洗水、皂洗。染浅色,可升温至80 ℃保温60 min,然后降温洗水、皂洗。(2)锦纶的玻璃化温度较低,因此染料上染速率在低温时就较快,应在较低温度下起染,升温要慢。为了促进移染,在98 ℃保温一定时间,降温也要慢。(3)pH 越低,活性染料对锦纶的上染速率越快,对棉的上染速率越慢。pH 高于锦纶纤维的等电点后,上染锦纶的上染速率大大变慢。pH 小于7 时,pH越小,锦纶颜色越易偏深;pH 大于7 时,pH 越大,棉颜色越易偏深。所以,一浴法活性染料染锦/棉,为了保证锦与棉的颜色一致或接近,一定要控制好pH,先中性上染,再碱性固色。

2.3 皂洗工艺

深色先常温水洗一次,再加入皂洗剂1.5 g/L,80 ℃、10 min皂洗两次,常温水洗一次出布。

浅色先常温水洗一次,再加入皂洗剂1.5 g/L,80 ℃、10 min皂洗一次,常温水洗一次出布。

2.4 开幅烘干

采用湿布开幅烘干机进行开幅烘干处理。开幅机直接轧水省去脱水,烘半干,以确保锦纶的弹力,用含湿率在线监测布面温度控制烘干效果,处理速度40~45 m/min。

2.5 过油定形

采用定形机进行过油定形,定形时主要考虑门幅、单位面积质量、手感等,以此获取织物良好的手感和良好的尺寸稳定性。按客户要求,在定形整理中选择性地加入起毛剂、棉锦柔软剂、硅树脂等功能性整理剂。

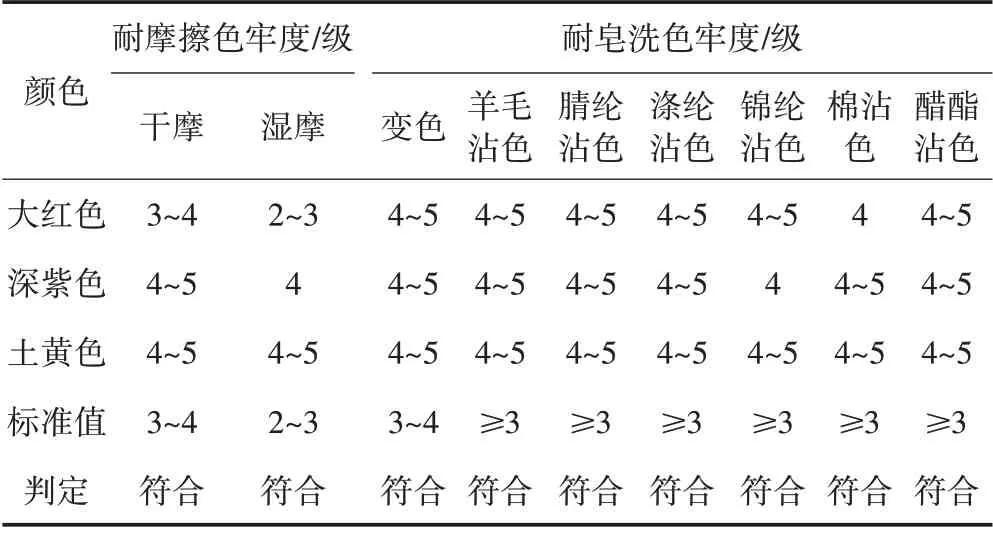

2.6 成品检验

上述方法实现了锦/棉梭织物一浴法活性染料染色,染色织物颜色均匀、色泽鲜艳、固色率高。对织物的外观质量和内在质量指标进行检验,结果见表2。由表2 可知,采用锦/棉梭织物一浴法活性染料染色新工艺对锦/棉梭织物进行染色,色牢度均符合FZ/T 13019—2007的标准,满足客户要求。

表2 大红色、深紫色、土黄色染色织物质量对照表

2.7 能效

用锦/棉产品的一浴法活性染料染色新工艺取代原二浴法染色工艺,缩短了工艺流程,提高了实用价值,节约了水电气能源;通过控制染色因素,将两个原本不能同时完成的染色步骤同时完成,很大程度地降低了印染废水的产生,省时节能,提高了生产效率。

大量生产数据表明,采用锦/棉织物一浴法活性染料染色后,节水约40%,节电约30%,减少污水排放约30%,有效降低了生产成本。

3 结论

采用锦/棉梭织物一浴法活性染料染色新工艺对锦/棉梭织物进行染色加工,可获得良好的染色牢度,较高的上染率,且生产加工后织物的手感柔软、色泽饱满;各种质量指标都能满足不同客户的要求。此外,该工艺流程短、操作简便,具有良好的质量可控性,产品质量稳定,节能减排效果明显,大大提升了公司的市场竞争力和经济效益。