射流管伺服阀前置级不对称性对零偏的影响

訚耀保 李聪

(同济大学 机械与能源工程学院,上海 201804)

电液伺服阀作为液压控制系统的关键核心元件,广泛应用于工业领域[1]。前置级放大器是电液伺服阀的关键部分,起功率控制与放大作用,其工作性能的优劣直接影响液压控制系统的整体性能[2]。根据前置级结构形式的不同可将其分为滑阀式伺服阀、喷嘴挡板式伺服阀、偏转板伺服阀以及射流管伺服阀[3]。其中,射流管伺服阀由于耐污染能力强,可靠性高,具有“事故归零”特性和工作寿命长等特点,被广泛应用于航空航天飞行控制中[4]。

射流管阀出现于1925年,Askania-Werke发明并申请了射流管阀原理的专利[5],采用射流管向接收器喷射高速流体,通过控制射流管的偏转,进而实现控制接收器两只接收管内的流体,来控制执行元件的动作[6],这种阀的原理为现代射流管伺服阀的发展奠定了基础。针对射流管伺服阀结构参数对其性能的影响,国内外学者取得了一些进展,但大多采用简化仿真,缺乏精确的数学模型[7- 10]。

电液伺服阀结构对称,对各零部件有严格的几何尺寸要求和对称性要求,但是零件公差以及生产和装配过程中产生的误差会导致结构不对称,甚至产生零偏,对电液伺服系统的整体性能造成重要影响。文献[11]针对因加工或装配而造成零位气隙不相等的情况,分析了考虑气隙长度的力矩马达数学模型,并将气隙不相等分为垂直不对称、左右不对称以及相对倾斜3种情况,但假设4个气隙总和不变,并没有表示所有实际情况。文献[12]研究了力矩马达气隙误差对电液伺服阀零偏的影响,基于惠斯通电桥分析力矩马达磁路,建立了考虑气隙误差的电液伺服阀模型及气隙分布状态与伺服阀零偏之间的关系。当前,射流管伺服阀前置级不对称性对伺服阀零偏影响的研究尚不多见。本文以射流前置级组件初始加工和安装误差为切入点,研究几何结构不对称性对伺服阀零偏特性的影响规律,为射流前置级特性分析和电液伺服阀建模提供基础支撑。

1 工作原理

射流管伺服阀结构如图1所示,主要由力矩马达、射流前置级、反馈组件及滑阀功率级构成。

图1 射流管伺服阀结构示意图

对于完全对称的理想射流管伺服阀,无控制电流加载时,力矩马达不产生电磁力矩,射流管处于两接收孔的中间位置,即几何对称位置,射流管喷嘴射出的液压油均等地分配到两接收孔中,此时滑阀两端无压差,因而滑阀处于中位,伺服阀流量输出为零。当有控制电流加载时,射流管在力矩马达产生的电磁力矩作用下克服弹簧管作用力旋转一定的角度而偏离中间位置,由此导致射流不再均等地分配到两接收孔中,从而使阀芯两端产生压差,进而推动阀芯运动产生位移。反馈杆在阀芯位移的作用下对射流管施加与电磁力矩反向的反馈力矩。当力矩马达、弹簧管、反馈杆之间达到力矩平衡时,阀芯停止移动。阀芯位移及伺服阀流量输出与控制电流呈比例关系,当伺服阀完全对称时,无零位偏移。

2 射流管伺服阀数学模型

由射流管伺服阀工作原理可知,前置级的对称性与其零偏有重要关系,但零件公差以及生产和装配过程中产生的误差会导致结构不对称。

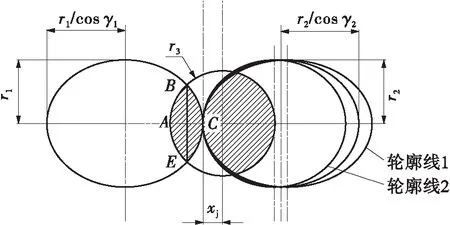

射流前置级接收面积图如图2所示,左、右圆分别为左、右接收孔近似投影,A点为左接收孔投影圆心,C点为射流管投影圆心,B、E为两圆的交点,AC、BE相交于点D,xj为射流管水平左右方向位移,Δx、Δy分别为射流管左右、前后初始误差(取俯视向左、向上为正),r1、r2分别为左、右接收孔半径,r3为射流管喷嘴半径,γ1、γ2分别为左、右接收孔中心线与垂直方向夹角。这里,将接收器的两个接收孔半径不相同的情况定义为接收孔大小不相等(见图2,r1≠r2)。将在初始状态时,射流管投影几何中心和接收器两接收孔投影几何对称位置不重合的情况定义为射流管与接收器不对中(见图2,Δx≠0或Δy≠0)。将射流管中心线与两接收孔夹角角平分线不重合的情况,即两接收孔夹角角平分线与接收器端面不垂直的情况,定义为接收器接收孔中心不对称(见图2,γ1≠γ2)。因此,需详细分析射流前置级不对称性对其零偏的影响时,可从两接收孔大小不相等、射流管与接收器不对中、接收器接收孔中心不对称3种情况为切入点进行讨论,为此需建立包含上述3种不对称参数的射流前置级数学模型。零偏为伺服阀的静态特性,因此本文建立的是伺服阀静态特性的数学模型,方程中不考虑容腔油液压缩性、惯性力、阻尼力等动态项。

图2 射流前置级接收面积图

2.1 射流前置级基本方程

图2阴影部分的面积近似等于接收孔的接收面积,左接收孔的接收面积等于两个扇形面积之和(S扇ABE+S扇CBE)减去两个三角形面积之和(S△ABE+S△CBE),则在射流管位移及初始误差确定的情况下,左接收孔接收面积A1为

A1=S扇ABE-S△ABE+S扇CBE-S△CBE=

(1)

同理可计算右接收孔的接收面积A2。

图3为前置级射流管与接收器结构图。截面Ⅰ为供油截面,供油压力为pⅠ;截面Ⅱ为速度最大截面,压力为回油压力pII;截面Ⅲ为压力恢复截面,恢复压力p1、p2最大。

图3 前置级射流管与接收器结构图

分析可得左、右接收孔内恢复压力分别为[13]

(2)

(3)

式中:Cv为喷嘴流速系数;Ci为接收孔口的能量损失系数;Aa为接收孔截面积,m2。

前置级负载压力为

pf=p1-p2=

(4)

2.2 接收器接收孔中心不对称时的射流前置级基本方程

理想情况下,前置级两接收孔中心线与垂直方向夹角相等,即γ1=γ2,此时当控制电流为零时,接收面积与恢复压力均相等。当两接收孔存在加工误差时,可能造成接收器接收孔中心不对称,即γ1≠γ2。

接收孔截面为圆形,但其与接收器表面相贯线应为椭圆形,以左接收孔为例,长半轴长a=r1/cosγ1,短半轴长b=r1,则射流管移动xj位移时前置级接收面积模型如图4所示。

图4 接收器接收孔中心不对称时的接收面积图

当γ1保持不变时,γ2增大会导致椭圆长半轴长度增加,此时短半轴长度不变,椭圆形状趋于细长,如图4中轮廓线1,此时右接收孔接收面积变小;反之,γ2减小会导致椭圆长半轴长度缩短,此时短半轴长度不变,椭圆形状趋近正圆,如图4中轮廓线2,此时右接收孔接收面积变大。此处接收面积即为实际接收面积。由于椭圆与圆相交面积公式过于复杂,本文采用定积分的方法求得实际接收面积Ar1、Ar2。

以左接收孔为例,接收面积等于两个弓形面积之和(S弓BAE+S弓BCE)。在图4中,以两接收孔切点为坐标原点、椭圆长轴为x轴、过原点且垂直于x轴的坐标轴为y轴,建立平面直角坐标系xoy(取俯视向左、向上为正),则左接收孔边界曲线方程为

(5)

射流管喷嘴投影曲线方程为

(6)

相交面积采用定积分表示,设射流管喷嘴投影面与左接收孔相交于B(x1,y1)和E(x1,-y1),则左接收孔实际接收面积Ar1为

Ar1=S弓BAE+S弓BCE=

(7)

同理可得右接收孔实际接收面积Ar2。

此时,左、右接收孔中的恢复压力分别为

(8)

(9)

则前置级负载压力为

pf=p1-p2=

(10)

2.3 力矩马达、反馈组件及滑阀功率级基本方程

输入控制电流I时,力矩马达产生电磁力矩Td,驱动衔铁偏转,弹簧管和反馈杆发生变形,图5所示为射流-反馈组件受力及变形示意图。图中射流管的偏转角度θ(以顺时针转动为正)和阀芯位移xv(以向右运动为正)均为零件处于“工作平衡状态”时相对于零位的位置变动。

图5 反馈组件受力及变形示意图

力矩马达特性方程为

Td=KtI+Kmθ

(11)

式中:Kt为电磁力矩系数,N·m/A;Km为力矩马达磁弹簧刚度,N·m/rad;射流管角位移θ和偏移量xj之间的关系可以近似认为

xj=rθ

(12)

弹簧管的力矩平衡方程为

Td=Kaθ+Kf[(r+d)θ+xv](r+d)

(13)

式中:Ka为弹簧管刚度,N·m/rad;Kf为反馈杆刚度,N/m;r为衔铁旋转中心到反馈杆端点的距离,m;d为反馈杆端点到滑阀轴线的距离,m。

滑阀阀芯在前置级负载压力、液动力和反馈杆弹性力的作用下处于受力平衡状态,阀芯的受力平衡方程为

pfAv=Kf[(r+d)θ+xv]+Kvxv

(14)

式中:Av为阀芯端面面积,m2;Kv为阀芯受到的稳态液动力刚度,N/m。

Kv=0.43W(pⅠ-pL)

(15)

式中:pL为滑阀负载压力,Pa;W为滑阀面积梯度,m。伺服阀空载情况下,根据滑阀阀口节流方程,其负载流量QL为

(16)

式中,Cd为滑阀阀口节流系数,ρ为液压油的密度,kg/m3。

综合式(1)-(16),可获得考虑两接收孔大小不相等、射流管与接收器不对中、接收器接收孔中心不对称的射流管伺服阀整阀模型。

3 理论分析

射流放大器组件对伺服阀零偏的影响主要是由于其机械对称性没有得到保障,即当控制电流为零时,接收器左右两接收孔的接收面积不等,故可以从两接收孔大小不相等、射流管与接收器不对中、接收器接收孔中心不对称3个方面考虑。参考某型射流管伺服阀前置级结构参数(如表1所示),建立该伺服阀整阀模型,并利用Simulink进行仿真。设伺服阀输入控制电流为I,额定电流为Ie,零偏电流I0为阀芯位移为零时的控制电流,则零偏O=I0/Ie,所得结果如下。

表1 某型射流管伺服阀参数表Table 1 Parameter table of a certain type of jet-pipe servovalve

3.1 接收孔大小不相等情况对伺服阀零偏的影响

图6 两接收孔大小不相等情况下前置级接收面积特性

图7 两接收孔大小不相等情况下射流管位移与前置级压力的关系

当r2=r1时,射流管位移xj=0 mm时负载压力pf=0 MPa,此时不存在零偏;在r2=1.1r1情况下,当xj=0 mm时,p1>p2,此时存在零偏,当pf=0 MPa时,xj<0 mm,即为使两接收孔恢复压力相等,需施加反向零偏电流使得衔铁逆时针旋转一定角度,从而使射流管向右移动;反之,当r2=0.9r1时,需施加正向零偏电流使阀芯处于零位。此外,通过对比3条特性曲线可知,接收孔半径的增加会导致前置级负载压力增益的下降。当r2>r1时,为使接收面积相等,射流管需左偏,而为使恢复压力相等,射流管需右偏。同理,当r2

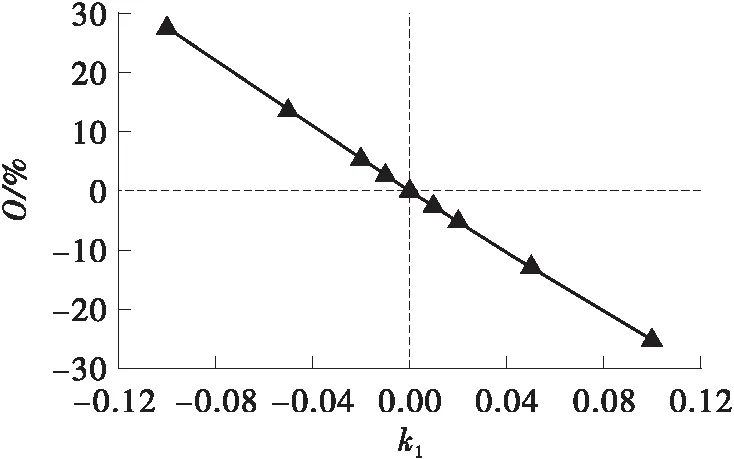

定义两接收孔大小不对称系数为k1=(r2-r1)/r1,取-0.1≤k1≤0.1并代入整阀模型,得到两接收孔大小不相等情况下控制电流与伺服阀流量(QL)的关系,如图8所示,接收孔尺寸误差与伺服阀零偏的关系如图9所示。

图8 两接收孔大小不相等情况下控制电流与伺服阀流量的关系

图9 接收孔尺寸误差与零偏的关系(r1≠r2)

由图9可知,接收孔不对称对伺服阀零偏影响较大,以左接收孔半径r1为基准,右接收孔半径r2每增大1%,产生约2.6%的反向零偏,减小1%时,产生约2.7%的正向零偏,且接收孔半径增大会导致压力增益降低,反之会导致压力增益增高。

3.2 射流管与接收器不对中对伺服阀零偏的影响

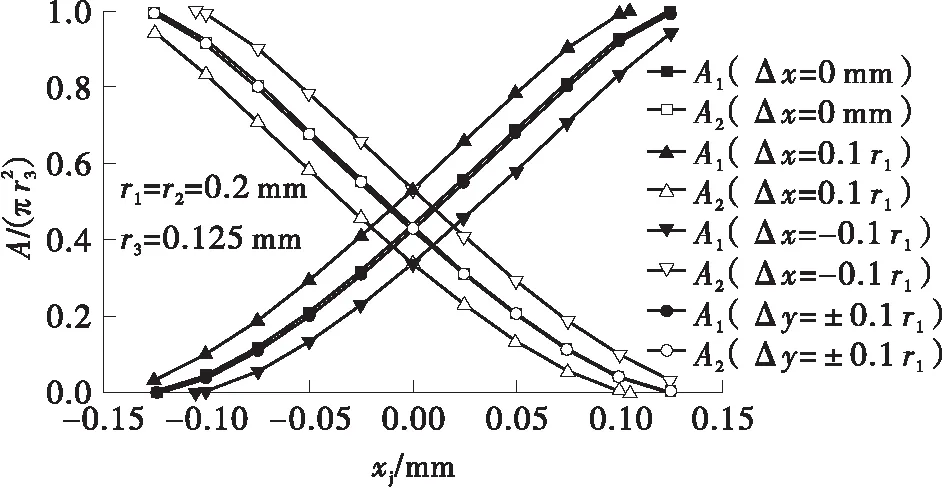

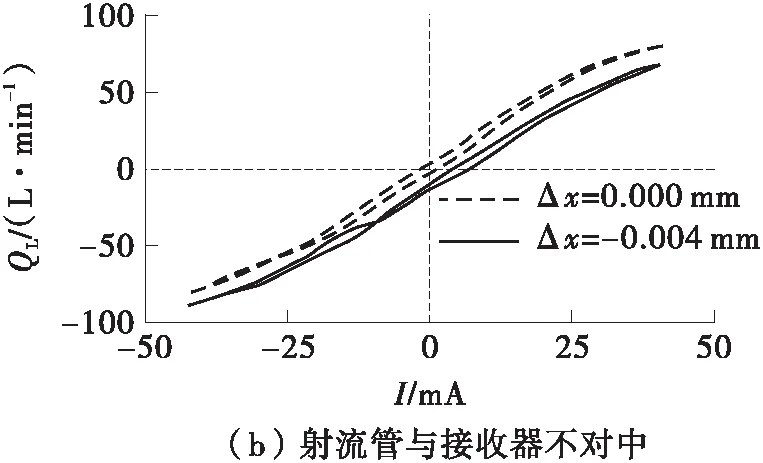

当伺服阀射流管存在装配误差时,有Δx≠0 mm或 Δy≠0 mm。分别取Δx等于-0.1r1、0、0.1r1,Δy等于-0.1r1、0、0.1r1,则前置级面积特性、射流管位移xj与左、右接收孔恢复压力p1、p2以及负载压力pf的关系分别如图10、11所示。

图10 射流管与接收器不对中情况下前置级接收面积特性

图11 射流管与接收器不对中情况下射流管位移与前置级压力的关系

由图10和11可知,当Δx=0 mm时,射流管位移xj=0 mm时两接收孔接收面积A1=A2,负载压力pf=0 MPa;当Δx=0.1r1时,即控制电流为零时射流管已向左偏移0.1r1,A1>A2,由于接收孔半径相等,负载压力pf的变化趋势与接收面积差的变化趋势相同,当A1=A2时,xj=-0.1r1,即为使伺服阀两接收孔接收面积及负载压力相等,需施加反向电流使得衔铁逆时针旋转一定角度,进而使射流管向右移动0.1r1的位移,从而使阀芯处于零位;反之,当Δx=-0.1r1时,需施加正向电流使阀芯处于零位。当Δx=0 mm时,Δy无论如何变化,射流管位移xj=0 mm时左接收孔接收面积A1恒等于A2,不存在零偏,且Δy对接收面积的影响很小。此外,通过对比面积特性、压力特性曲线可以发现,当仅有Δx的变化时,曲线仅存在左右偏移,当仅有Δy的变化时,曲线基本与原始曲线重合,增益略有降低,但影响甚微。

定义射流管与接收器不对称系数为k2=Δx/r1,取-0.1≤k2≤0.1,代入整阀模型,得到射流管与接收器不对中情况下控制电流与伺服阀流量的关系,如图12所示。射流管左右偏移误差Δx与伺服阀零偏关系如图13所示。射流管左右位移误差对伺服阀零偏影响较大,以左接收孔半径r1为基准,左右位移误差Δx每向左增大1%,产生约6.4%的反向零偏,每向右增大1%,产生约6.4%的正向零偏。

图12 射流管与接收器不对中情况下控制电流与伺服阀流量的关系

图13 射流管偏移误差与零偏的关系(Δx≠0 mm)

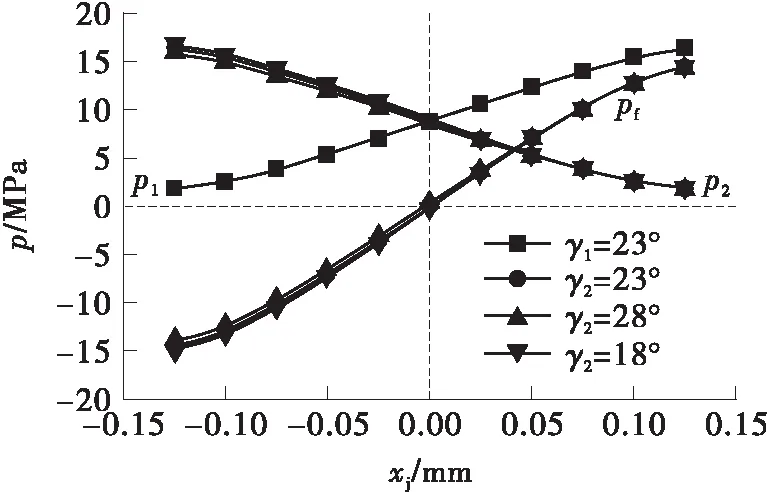

3.3 接收器接收孔中心不对称对伺服阀零偏的影响

当接收器接收孔中心不对称时,有γ1≠γ2。以左接收孔中心线与垂直方向夹角γ1=23°为基准,分别取γ2等于23°、28°和18°,代入接收器接收孔中心不对称时的前置级方程,得射流管位移xj与左、右接收孔恢复压力p1、p2及负载压力pf的关系,如图14所示。在γ2>γ1情况下,pf=0 MPa时xj<0 mm;反之,在γ2<γ1情况下,pf=0 MPa时xj>0 mm。接收孔中心线与垂直方向夹角对伺服阀增益影响较小。

图14 接收器接收孔中心不对称情况下射流管位移与前置级压力的关系(γ1≠γ2)

代入整阀模型,得到接收器接收孔中心不对称情况下控制电流与伺服阀流量的关系,如图15所示。当γ2>γ1时,产生反向零偏;反之,当γ2<γ1时,产生正向零偏,当γ1=23°时,γ2增大5°(约20%),则产生约8.2%的反向零偏,γ2减小5°,则产生约5.4%的正向零偏。

图15 接收器接收孔中心不对称情况下控制电流与伺服阀流量的关系(γ1≠γ2)

4 理论结果与试验结果的对比

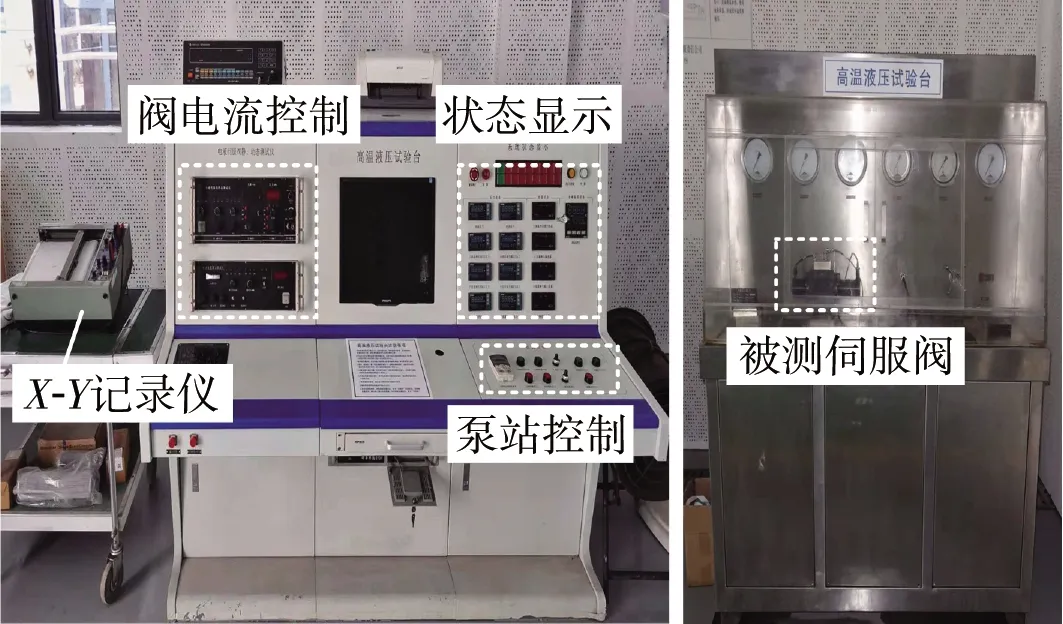

某型射流管伺服阀前置级不对称,通过试验验证其前置级不对称性对零偏的影响,试验装置及示意图如图16所示。

图16 射流管伺服阀静态特性试验装置

射流管伺服阀静态特性试验装置中X-Y记录仪为3036- 21型,精度为0.25%;超低频信号发生器为XD5A型,精度为1%;静态试验台操作放大器为CSJT型,精度为0.01 mA;流量计型号为VC5F1PH,精度为0.1%。

按照GJB 3370—1998[14]中的电液伺服阀测试方法在液压试验台上进行试验。将待测伺服阀固定在液压试验台上,在X-Y记录仪上绘制伺服阀空载流量试验曲线。试验条件如下:供油压力pⅠ=28 MPa,回油压力pⅡ=0.6 MPa,额定电流Ie=40 mA,频率为0.02 Hz,液压油为10号航空液压油,试验结果如图17所示。

图17 某型射流管伺服阀空载流量试验结果

接收孔大小不相等时某型射流管伺服阀空载流量试验结果如图17(a)所示。当右接收孔尺寸小于设计值约2.5%时,产生正向零偏约7.4%,伺服阀增益增大,理论结果和试验结果相符。

为设置射流管与接收器不对中,取完成调零的、反馈杆底部和滑阀上的夹紧螺钉没有接触的理想射流管伺服阀,利用差动调节螺栓推动焊接好的“力矩马达-弹簧管-喷嘴-反馈杆”组件水平方向的位置,通过千分表获取喷嘴的移动距离[15]。调节结束后,通过螺钉将力矩马达固定在阀体上;旋转夹紧螺钉,在保证阀芯位置和反馈杆位置不变的同时,将反馈杆底部夹紧,完成反馈杆和阀芯的固定,如图18所示。

图18 射流管伺服阀中位调节原理示意图

射流管与接收器不对中时某型射流管伺服阀空载流量试验结果如图17(b)所示,当射流管存在约2%的水平向右的初始偏差时,产生正向零偏约13.3%,伺服阀增益基本不变,理论结果和试验结果相符。接收器接收孔中心不对称时某型射流管伺服阀空载流量试验结果如图17(c)所示,当右接收孔中心线与垂直方向夹角大于设计值约9%时,产生反向零偏约3.5%,且伺服阀增益略有减小,理论结果和试验结果相符。

5 结论

考虑两接收孔孔径的不对称性及射流管装配误差,建立前置级数学模型,取得了接收孔尺寸不相等或射流管与接收器不对中误差对接收面积、恢复压力和伺服阀零偏影响的变化规律;通过定积分的方法建立了考虑接收器接收孔中心不对称情况下的接收面积模型,取得了实际情况下射流管位移与接收面积的关系,并获得了接收孔中心线与垂直方向不同夹角对接收面积、恢复压力和伺服阀零偏影响的变化规律。文中还通过试验验证了理论的正确性。研究发现:前置级加工、装配和环境作用下造成的不对称现象直接造成伺服阀零偏;射流管与接收器的装配误差或者接收孔半径误差将导致伺服阀产生较大的零偏;在伺服阀加工和装配过程中应尽可能保证或创造条件做到伺服阀前置级结构的对称。

本文所取得的定量结果是依据某型射流管伺服阀结构与参数得出,考虑实际情况,前置级结构及参数不尽相同,因此,未来仍需对前置级不对称工况进行进一步细化并分析其对零偏的影响。