一种桌面级车床教具的创新设计*

郭延艳,何万涛,孟祥丽

(岭南师范学院,广东 湛江 524048)

数控车床的加工过程是一个非常复杂的过程[1],为了便于学生理解车床的结构和工作方式,提高学生对机床类课程的学习积极性,教师在车床授课的过程中需要一些可展示、体积小、结构类似的授课教具,以此向学生展示车床的各个部件和工作方式,提升其理论与实际结合的能力。本文结合当下车床的操作过程,设计了一种桌面级车床教具,实现了简易皮带张紧装置的圆带传动,刀架的三轴调节,系统的无级调速,尾座和卡盘的同轴度调整。该车床教具主轴具有一定的变速范围(无级变速),较高的转速,较小的扭矩;主轴组件具有足够的抗震性;结构紧凑,操纵灵活可靠,调整维修方便,且成本低,工艺性好,能够有效地展示车床的主要结构和加工过程,提高学生的学习效果。

1 整体机构设计

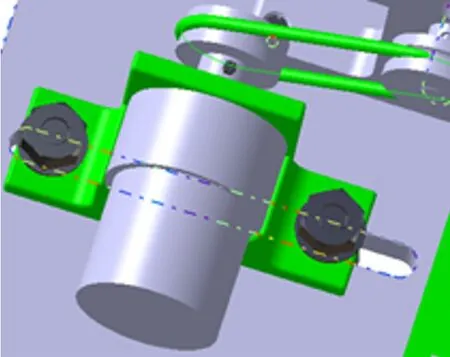

整体结构设计包括主传动系统设计,可调节式刀架设计,可移动式尾座设计,张紧装置的设计,底板设计[2-7]。整体结构装配图如图1所示。

1.1 主传动系统的设计

桌面级车床教具按传动方式可分为带传动、链传动、齿轮传动、蜗轮蜗杆传动等[2-3]。

1)带传动是以张紧在至少两轮上的带作为中间挠性件,靠带与轮接触面间产生摩擦力来传递运动与动力的一种传动方式。通常有两种带型传动:平带传动和V带传动。

2)链传动是利用链与链轮轮齿的啮合来传递动力和运动的机械传动。可以在两轴中心距较远的情况下传递动力(与齿轮传动相比),链条磨损后,链节变长,容易产生脱链现象。

3)齿轮传动是利用两齿轮的轮齿相互啮合传递动力和运动的机械传动。齿轮种类繁多,可以满足各种传动形式的需要。齿轮的制造和安装的精度要求较高。

4)蜗轮蜗杆传动用于两轴交叉成90°、但彼此既不平行又不相交的情况下,通常在蜗轮传动中,蜗杆是主动件,而蜗轮是被动件。蜗轮蜗杆传动传动比大,结构紧凑,传动平稳,无噪声,但传动效率低。

结合桌面级车床设计要求,本文主传动系统采用带传动,带轮和卡盘采用侧固式与主轴连接,卡盘采用四爪卡盘,侧面用4个M5顶丝夹紧工件进行回转运动。

1.2 刀架的设计

目前,木工车床的刀架主要有以下两种形式:回转式刀架和杆式刀架。

1)回转式刀架是目前大部分数控车床及其所有大型木工车床上使用的刀架形式。它按照工位形式还可以分成四工位、六工位两种类型。相比杆式刀架,回转式刀架尺寸较大,结构相对复杂,同时能装夹多把刀具,刀具的定位和夹紧都比较精准。

2)杆式刀架由解锁手柄、刀架锁柄、刀架、刀架基座四部分组成。杆式刀架大多用在小型的家用木工车床上。它没有回转刀架的夹紧螺钉,刀具依靠人工手持。但其具有结构简单紧凑、价格低廉等优点,比较适用于手动的普通木工车床上。

由于桌面级车床多是手工加工,所以选用杆式刀架,并在杆式刀架形式上进行改进,使其能够方便快捷地实现三方向调节。因此,刀架设计由3 部分组成,装配图如图2所示。

图2 刀架装配图

刀架上半部分能在中间的套筒内自由上下伸缩,调节好高度之后通过侧面的顶丝固定,实现上下方向的调节和固定。刀架下半部分螺栓组穿过开槽,从而带动整体以螺栓为中心转动和移动,调节好所需位置之后,通过螺栓螺母夹紧实现固定,最终实现左右方向的调节和固定。刀架下半部分所穿过的螺栓组也穿过木工车床底板上的开槽,与左右方向的移动形式相同,螺栓组也能够在底板上的开槽间移动,调节好位置之后,螺栓组将刀架下部分和底板固定,从而实现前后方向的调节和固定。

1.3 尾座的设计

尾座是车床的重要附属部件,其主要作用是加工,特别是轴类零件时能够定心,同时具有辅助支撑和夹紧功能。综合考虑现有车床尾座和设计要求的前提下,桌面级车床教具的尾座由尾支座和顶尖两部分组成。尾支座要实现3个方向的移动。尾支座分为两部分,上尾支座和下尾支座。下尾支座底部开有两个通孔长度为20 mm、10 mm的调节空间,下尾支座上部铣两个凸台和一个矩形开槽;上尾支座铣两个6 mm 的凹槽,分别在两个凹槽里打两个通孔攻丝,中间铣直径为10 mm 的通孔。通过底板上两个开槽和尾支座底部的通孔,螺栓组和支座能在底板的开槽里移动,从而实现前后方向的调节;上尾支座和下尾支座通过4 个M5 的顶丝联接,滑动上尾支座可以实现上下方向的调节,尾支座与底板装配图如图3所示。

图3 尾支座装配图

1.4 张紧装置设计

张紧装置的设计原则为:机构紧凑,体积小;操作方便,拆卸安装简单;手动调节,低成本,外形美观。张紧装置主要有张紧轮张紧装置、摆架式定期张紧装置和滑道式定期张紧装置3种张紧装置[2]。

1)张紧轮张紧装置,张紧轮是带传动的张紧装置,当带的中心距不能调节时,可以采用张紧轮将带张紧。张紧轮一般布置在松边的内侧,从而使带只受单向弯曲;同时,为保证小带轮包角不致减小过多,张紧轮应尽量靠近大带轮安装。张紧轮分为水平式和竖直式。这种张紧装置依靠外面的配重将张紧轮靠紧在皮带的松边,达到张紧效果。此装置的张紧轮的轮槽尺寸与带轮的相同,且直径小于小带轮的直径。这种张紧装置容易使皮带的使用寿命缩短。

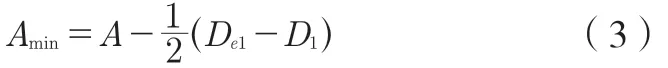

2)摆架式定期张紧装置,如图4 所示。这种张紧装置通过螺杆及调节螺母1使电动机绕小轴2摆动,从而实现张紧。这种张紧装置的特点是拉紧力不变,拉紧位移可变,它适用于固定式长距离运输机。其优点是安全可靠性高,缺点是拉紧力不能调节,空间要求大,在空间受限制的地方,无法使用。

图4 摆架式定期张紧装置

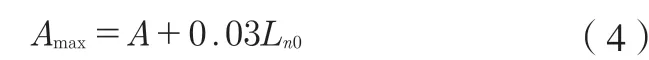

3)滑道式定期张紧装置,如图5所示。调节螺钉1使装有带轮的电动机沿滑轨2 移动,改变中心距从而实现张紧。滑道式张紧装置一般都用在水平或竖直且距离较近的场合。因其结构简单,操作方便,广泛应用于倾斜不大的各种场合。

图5 滑道式定期张紧装置

综合分析3 种张紧装置的特点,并结合设计原则,选择滑道式张紧装置。创新点在于设计的张紧装置不是水平调节中心距,而是竖直式的调节。竖直式的张紧装置使底板的体积缩小,没有张紧轮等赘物影响体积尺寸,且结构简单,靠螺钉锁紧和放松调节,操作方便。由于材料限制和对联接紧固的考虑,此处把竖直张紧装置与底板支撑座一体加工,更好地解决张紧装置和底板支撑座的联接紧固问题。竖直式张紧装置如图6所示。张紧装置选择竖直式滑道张紧。

图6 竖直式张紧装置

1.5 底板设计

底板是机床的简易工作台,根据设计要求尽可能地保证尾座和卡盘的同轴度,因此在底板上开两个直径为8 mm的槽,使之在X轴方向更好地保证水平。

2 传动系统的设计

传动系统是实现机床主运动的系统,它具有一定的变速范围,能方便地实现转速变化、开停、换向和制动。该车床教具主传动系统包括电机、传动装置和主轴部件,比普通车床传动系统的结构简单。

2.1 电动机的选用

桌面级车床教具由于体积限制,为了使用方便,不宜配置较大的交流变压器。并且在相同的输出功率下,直流电机的尺寸较交流电机小。本文选用JGB3-540 型号电机,其功率P为5 W。

2.2 主轴的设计

轴是组成机械的一个重要零件,它支撑其他回转件并传递转矩,同时它又通过轴承和机架连接。微型木工车床主轴上的零件布置从左往右依次是带轮、轴承座、轴承、卡盘。轴承与主轴之间是过盈配合连接,带轮和卡盘皆是侧固形式传递转矩。装配方式如图7所示。

图7 主轴零件装配方式

主轴的材料选择:由于桌面级车床传递转矩较小,并且微型化的概念要求其质量较小,并为了降低成本,选用铝合金材料牌号6061来设计主轴。

2.3 带轮的设计

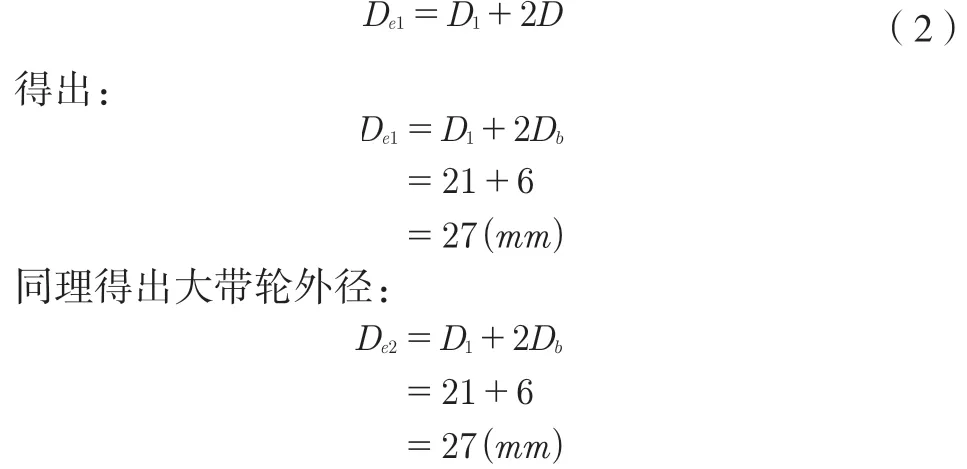

确定大小带轮的公称直径:

圆形带轮的公称直径为轮槽的底径。小带轮公称直径D1可根据结构而定。因为结构定小带轮公称直径D1=21 mm,大带轮公称直径D2可由公式(1)计算。

根据设计要求选取聚氨酯圆形带。

计算大、小带轮的外径:

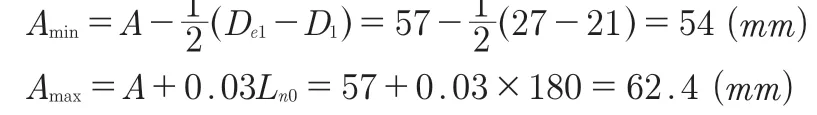

确定中心距调整量:

张紧或补偿伸长所需要的最大中心距由公式(4)计算。

经计算得出:

3 电控元件的选择

调速电控板要求有电机的无级调速功能,正反转开关,尺寸还要求尽量小巧。所选用的PWM 调速模块包含一个电机主控芯片,一个电位器,一个正反转开关,若干接线引脚。电控板如图8所示,外形尺寸完全满足控制要求。

图8 电控板

4 结束语

笔者设计了一种桌面级车床教具,区别于普通的车床,本车床教具主要实现以下几点功能:主轴正反转开关控制,手动无级变速;堵转时皮带打滑,实现过载保护;皮带的手动调节张紧,刀架的三轴调节和固定,活顶尖的轴向调节和锁紧;尾座在X、Z 两个方向上的调整,尾座与卡盘同轴度调整等。实验结果表明,该桌面级车床教具有效展示了车床的基本结构和工作方式,大大提高了学生的学习效率。