某铅酸电池厂职业病危害防治状况调查

李航,梁岩平,贾凯歌,孟靖锋

(河南天泰工程技术有限公司,河南 郑州 450018)

0 引言

铅酸蓄电池制造在我国既是传统产业,又是新能源产业的重要组成部分,与新能源汽车、可再生能源、现代电子信息、新材料、装备制造等多个战略性新兴产业关联紧密;特别是在国家大力推进新能源汽车以及电动自行车保有量居高不下的背景下,铅酸蓄电池制造规模在逐年提升[1]。为了解和分析铅酸蓄电池制造过程的主要职业性有害因素、健康危害和防治水平,笔者选取一家生产工艺、生产规模较典型的企业,对其现场职业卫生调查结果、职业病危害因素检测数据及职业健康检查资料等进行整理分析,指出现有职业病防护设施及措施的不足,为企业职业病危害防控改进提升提供参考。

1 企业基本情况

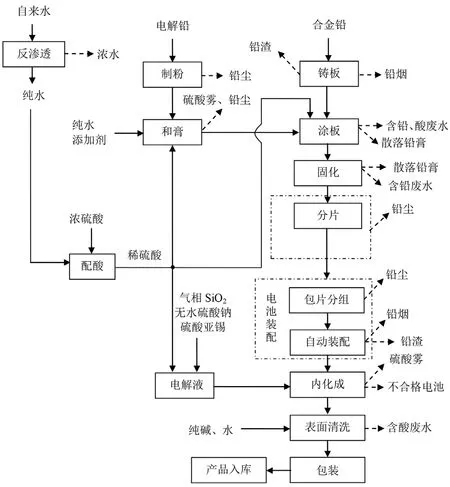

该铅酸蓄电池制造企业总投资2.5 亿元,占地22 万6 666.7 平方米(340 亩),建设一栋联合大厂房及辅助生产用房,于2016 年建成投产,现有职工约400 人,现具有年产全密封免维护动力铅酸蓄电池250 万kVAh(千伏安时)的生产能力。生产车间主要岗位采用两班两运转生产制度,部分辅助岗位和行政岗位采用常白班单班作业制度。生产工艺过程中涉及的主要原辅材料为电解铅、铅钙合金、硫酸、塑壳、隔板纸等;生产工艺过程包括球磨制粉、板栅铸造、和膏涂板、极板干燥固化、分片刷片、极板装配、电池装配及气密性检查、内化成、包装等工艺流程见图1。

2 职业病危害因素暴露水平

2.1 职业病危害因素接触情况

该企业生产工艺过程中产生或存在的职业病危害因素及接触情况见表1[2]。

2.2 职业病危害因素检测结果

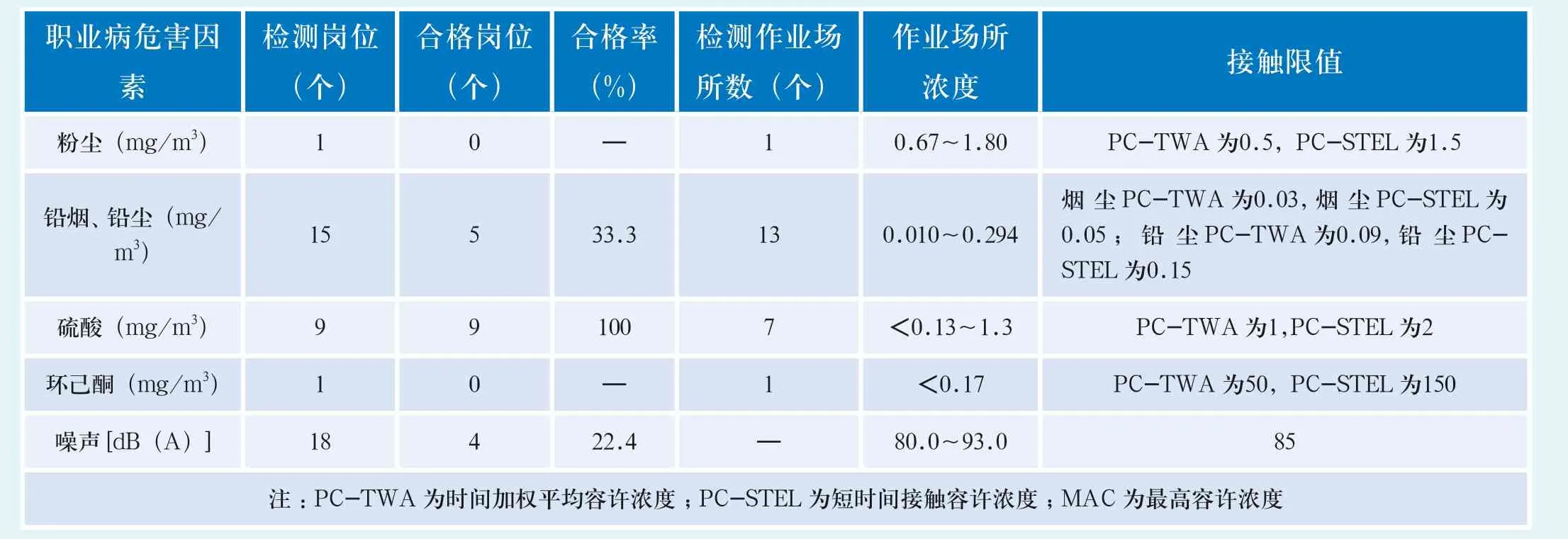

该企业职业病危害因素检测结果见表2。

图1 生产工艺流程图

3 职业健康监护情况

该企业制定了《劳动者职业健康监护及其档案管理制度》,开展上岗前、在岗期间和离岗时的职业健康检查,建立职业健康监护档案。2020 年组织246 名一线作业人员进行在岗期间职业健康检查,检出血铅升高观察对象25 人(铸板7 人、分片包装工10 人、组装8 人),血铅值均在400 ~600 ug/L 范围之内,胸透检出左上肺点状阴影3 人,为铸板车间铸板工。

4 职业病防护措施

4.1 粉尘控制措施

在粉尘控制方面,该企业主要采用两种控制措施,一是硅胶溶液制备间搅拌器、中转容器设置密闭盖,并采用湿法搅拌工艺,减少搅拌过程中气相二氧化硅絮状物的外逸。二是为作业人员配备防尘口罩,进行健康监护。

4.2 毒物控制措施

在毒物控制方面,该企业主要采用以下7 种控制措施:

一是针对铸板车间熔铅锅、铸板机和组装车间铸焊机等产生铅烟的设备上部设置密闭罩,密闭罩与除尘设施连接,将收集的铅烟净化处理后排放。

二是针对涂板车间铅粉制备工序选用全自动密封式铅粉机,铅粉机自带集粉、输粉设施,集粉设施排出废气经滤筒除尘器处理后排放。

表1 职业病危害因素接触情况

表2 职业病危害因素检测结果

三是在涂板车间和膏、涂板工序设置酸雾洗涤净化装置,将自和膏机、涂板线收集的酸雾使用氢氧化钠溶液逆向洗涤中和、净化后排放。

四是针对分片车间分板、刷板一体机设置全密闭罩,人在密闭罩外操作,密闭罩与除尘器连接,将分片、刷板产生的铅尘收集。

五是针对组装车间极板包封采用AMG 膜自动包封机,设备设置密闭罩,侧面和底部设置排气口,收集含尘气体经除尘器净化后排放。

六是在车间内铸板、涂板、和膏、分片、包片、铸焊、组装等所有作业岗位设置送风口,送风机组设置在厂外洁净区域。

七是组装车间充放电槽成排布置,在每一条上部设置密闭罩,密闭罩内侧设置抽风口,化成过程中产生酸雾经收集后入酸雾吸收塔处理。

烟气净化装置局部排气罩控制风速检测结果见表3。

4.3 噪声控制措施

在噪声控制方面,该企业联合厂房内将铸板、制粉涂板、切片、组装、化成、包装等工艺布置在不同区域内,设置硬隔离设施进行分区,避免相互影响;噪声、振动较大的设备如磨粉机、涂板机、切片机等设置独立混凝土基座,设备与基座间设置减振橡胶垫;压缩气体和蒸汽管道与设备的连接采用软连接。

4.4 应急救援设施

该企业制定了职业病危害事故应急救援预案,建有完善的应急救援组织机构和应急响应体系,配备有化学防护服、防护手套、防护眼镜、防护鞋、正压式空气呼吸器、检测报警仪、救援绳等应急救援物资。配酸制水工段硫酸储罐周围设置排水沟、事故池和冲洗设施,地面采用石板地面或地坪漆处理的光滑地面。车间内使用硫酸的作业区设置复合式洗眼器和冲洗设施。

5 讨论分析

通过调查分析可知,该企业存在职业病危害因素种类多、暴露时间长和现有职业病防护设施效果差等问题,造成铅烟、铅尘、噪声的检测结果合格率较低;同时职业病危害因素的高暴露水平也直观地反映在职业健康检查结果上,如2020 年在岗期间职业健康检查有25 人血铅异常,3 人肺部检查结果异常。经分析认为该企业现有职业病防护设施主要存在以下问题:

1)硅胶溶液制备间搅拌器、中转容器虽然设置密闭盖和采用湿式搅拌工艺,但仍采用人工拆袋、投料,该过程中二氧化硅絮状物容易外逸和扩散。

2)车间内铸板机、铸焊机熔铅锅和铅槽上部设置的排气柜式局部排风设施控制点风速不足,经分析认为:一是由于除尘系统风机选型不合适,风量和风压不足;二是由于管道过长、支管较多,系统阻力损失较大;三是由于排气口位置设置不合理,部分末端设置的排气罩控制风速极低。

3)铸板车间部分铸板机组中密闭罩未包覆铅液槽,每台机组设置1 个圆管形排烟口,效果不理想,控制点风速远达不到标准要求。

4)包装车间极耳焊接设备密闭不严,采用侧吸方式控制焊接过程产生铅烟的效果较差。

表3 车间局部排风系统效果评估

5)车间内缺少有效的散落铅粉控制措施,易产生二次扬尘。

6)选用生产设备噪声较高,缺乏有效的噪声控制措施;噪声环境暴露时间较长。

6 提升建议

结合前文的分析,提出以下改进措施和建议:

1)硅胶溶液建议直接购买调配好的液体溶液。若采用气相二氧化硅配制时,建议设置负压上料系统,控制投料和搅拌过程扬尘的产生。

2)从以下3 个方面改善现有局部除尘净化设施[3]:一是结合局部排风装置控制风速要求对现有系统风机能力进行评估,不符合要求时进行更换,或增加除尘系统数量,降低单套除尘系统的负荷;二是增加设备的密闭性,排气罩口增加挡烟胶帘;三是优化除尘系统管道布局,降低摩擦和局部阻力损失。

3)改造铸板车间铸板机密闭罩,应包覆铅液槽;或在铅液槽上部设置条缝型独立排气罩。

4)包装车间极耳焊接设备设置全密闭罩,在密闭罩顶部设置除尘系统排气口,将侧吸排气改为上吸排气。

5)车间地面建议采用光滑、耐腐蚀涂料涂刷或铺设耐腐蚀瓷砖,设置冲洗设施和排水沟、沉淀池,定时冲洗车间地面,避免二次扬尘[4]。

6)对噪声较大的设备设置独立隔声罩,车间内设置吸声材料。

7)改进作业制度,降低接触时间;为接害人员配备合格的防护用品,并加强健康监护。