激光划线工艺在车辆焊接柜体中的运用

编者按:本文介绍了一种新的划线工艺——激光划线工艺,运用于车辆焊接柜体,替代常规的手工划线工艺,针对解决车辆焊接柜体配件易错、易漏、易反问题,采用手工划线工艺效率低,人为操作影响因素大,易出现划错、漏划的现象,应用激光划线工艺大大提升焊接产品的划线工作效率及产品质量。

引言

随着轨道交通装备不断的市场化,成本、质量竞争日益激烈,轨道交通设备制造业检验验收标准也越来越高,终端业主对产品质量要求零缺陷、零容忍,传统的轨道交通装备焊接结构件手工划线方式由于不可避免的人为因素影响,易出现划错、漏划的现象,造成配件在定位焊接时位置错误,漏焊配件,导致产品在终端客户现场动焊返工,影响产品质量且产品质量成本增加。针对结构件焊接柜体手工划线易错、易漏的问题,通过一系列改进攻关后,采用激光设备在下料工序中將配件的定位线蚀刻出,有效解决车辆焊接柜体划线易错、易漏的现象。

激光划线工艺概述

激光划线工艺是焊接结构件的配件定位尺寸划线的一种方式,其原理是利用激光切割设备调节功率大小来实现在板材表面的蚀刻,下料图纸在编程时,需要激光切穿的采用白色,需要划线工艺的采用黄色线,激光划线深度由切割功率进行调节,激光划线的切割功率调节范围为400-600W,在配件的板材上蚀刻出配件的定位线。其操作简单,划线一致性好,划线工作效率高,划线效果好。

激光划线的通用标识设计

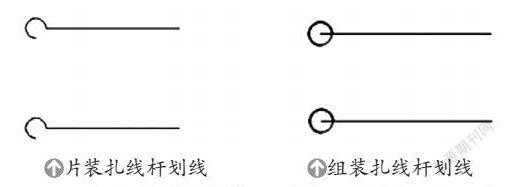

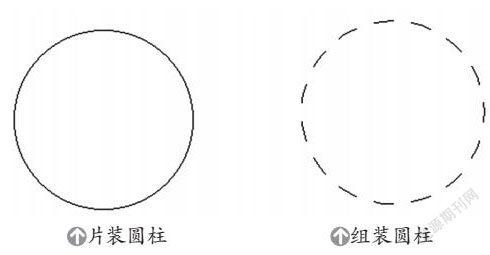

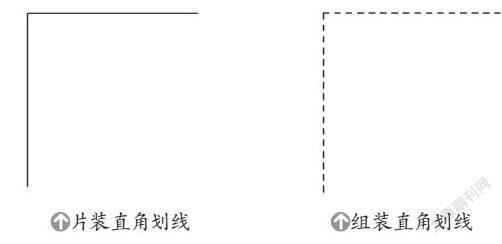

焊接结构件焊接工序分为片装和组装两个工序,为便于激光划线更好地被识别使用,结合手工划线的方式对激光划线的标识进行统一设计,提升激光划线标识的辨识度。

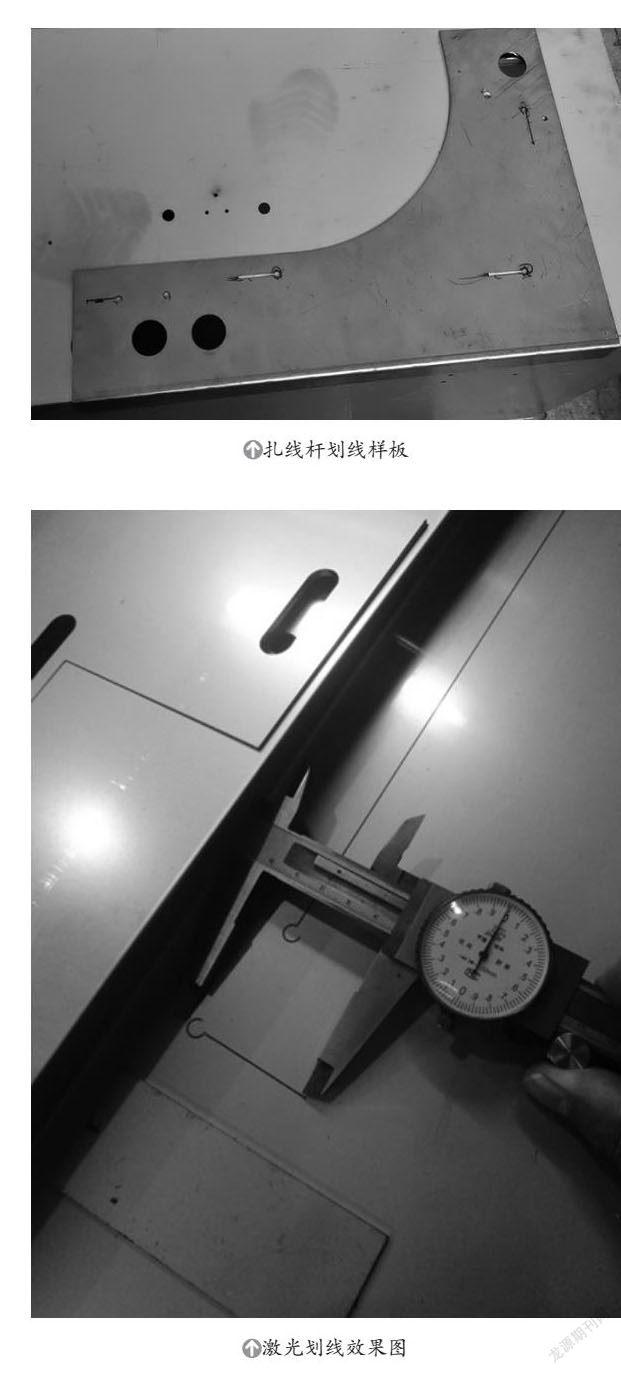

(1)扎线杆划线示意如下图所示,片装扎线杆使用3/4圆弧,组装扎线杆使用全圆弧,直线方向标示扎线杆的朝向。

(2)螺柱划线示意如下图所示,片装采用实线,组装采用断续线。

(3)配件直角划线示意如下图所示,片装采用实线,组装采用断续线。

焊接柜体激光划线的难点

激光划线工艺,对工艺图纸要求较高,在下料工艺分析时需要将划线的图形进行绘制,切割功率不匹配易造成划线位置切穿,存在的难点:图纸颜色标记错误、切割功率不匹配造成配件切伤母材或切穿;板材切割的反面无法实现激光划线。

激光划线工艺难点解决方法

(1)图纸颜色标记错误、切割功率不匹配造成配件切伤母材或切穿

工艺图纸绘制完成后增加下料图纸审核环节,对激光划线位置进行颜色确认,激光换线功率取中间值,初始设定为500W,根据划线清晰度情况进行调节,功率调节范围为:400-600W。对激光下料的首件进行确认,调节切割功率。

(2)板材切割的反面无法实现激光划线

激光切割设备属于二维加工设备,只能对装配工作台的证明进行划线,对于加工的反面无法进行划线,针对反面以配件上的孔及边缘进行定位,采用样板划线的方式进行手工补充划线。

焊接柜体激光划线工艺运用效果

采用激光划线工艺之后,划线一致性好,划线效果清晰,操作简单,焊接柜体出现漏焊、焊错位置的质量问题得到明显改进。

应用激光划线工艺,提升工作效率,降低质量损失。激光划线取代手工划线工艺,焊接工序生产效率提升25%,同时对操作者的技能要求降低,普通工人通过培训后即可上岗作业。节约因划线错误造成的返工成本,激光划线工艺应用后片装质量合格率由80%提升到100%,终端客户现场动焊返工0次/月。

结束语

轨道装备焊接柜体划线采用激光划线工艺,有效解决焊接柜体因手工划线造成漏划、划错位置的现象,使产品合格率大幅度提升,产品质量得到质的飞跃。在实际运用过程中,实现了工艺技术能力提升,降低劳动强度,降低质量返工成本,提高工作效率。

展望

激光划线工艺是焊接结构件定位划线的改进工艺,有效提升结构件定位划线准确率、一致性,不仅在不锈钢材质和碳钢材质上应用,其它铝合金、铜材等适用激光切割工艺的均可使用,还可扩充到其他领域,增加焊接类结构件对于激光划线工艺的实施应用。

参考文献:

[1]刘小年.机械制图[M].3版.北京:机械工业出版社,2005.

作者简介:唐再章(1987—),男,汉族,湖南人,主管/中级工程师/国际焊接工程师,本科,湖南联诚轨道装备有限公司,研究方向:轨道交通焊接结构件。