经济技术开发区污水处理厂扩建工程实例

孙素银,孔韡

(1.合肥经济技术开发区重点工程建设管理中心,合肥 230601;2.东华工程科技股份有限公司,合肥 230024)

随着水污染问题的日益突出,污水处理厂排放指标越来越严格,国家对污水处理厂的出水水质提出越来越严格的要求。另一方面,随着城市的不断开发,污水处理的水量需求越来越大,需要不断扩建。但很多城市污水处理厂却受到用地的限制,提标或扩建难度较大。虽然地下式污水处理厂具有占地面积小、征地要求低、地上环境好的优点,但存在施工难度大,投资较高等问题,很难在短期内全面推广。因此,本项目提出通过优化工艺参数及构筑物布置,在提高出水水质、方便运营的同时达到节约用地的目的,旨在为类似项目提供新思路。

1 工程概况

某经济技术开发区污水处理厂一、二、三期工程建设规模均为10万m3/d,已经建成投产,出水标准高于GB 18918—2002《城镇污水处理厂污染物排放标准》一级A标准。近几年,随着经济技术开发区的不断发展,污水处理厂常常出现超负荷运行的情况。因此,为满足不断提高的区域污水处理需求,确保出水水质稳定达标,实施污水处理厂扩建工程,即四期工程。四期工程的难点在于:①进水由约60%的生活污水及约40%的工业废水组成,因此水质、水量具有一定的波动性;②四期工程的出水COD、氨氮、TN、TP等指标要求高于GB 18918—2002一级A标准;③四期工程用地紧张,同时需要考虑远期预留用地。在分析前三期工程处理效果及运行情况的基础上,提出了四期工程的工艺流程,并重点分析了工艺设计亮点。

2 设计水量水质

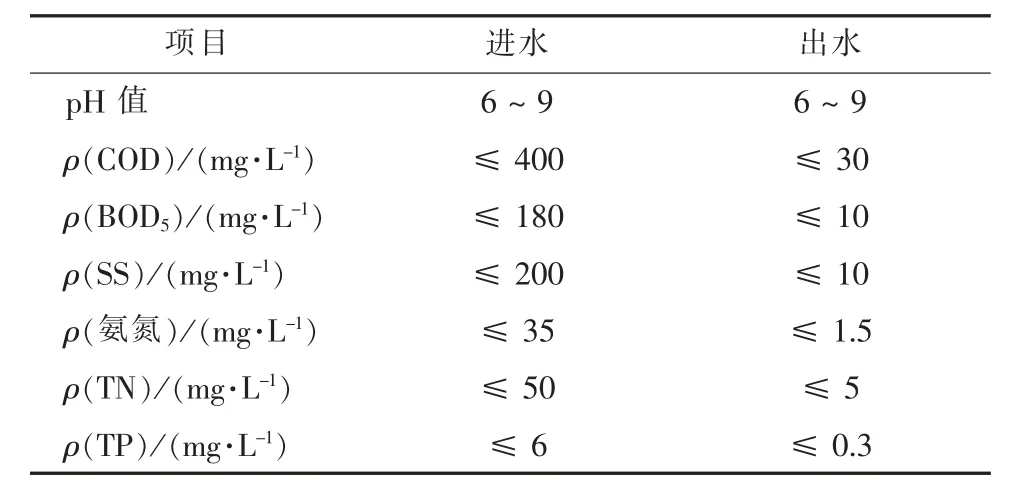

四期工程设计规模为10万m3/d,出水水质按优于GB 18918—2002中的一级A标准执行。具体指标如表1所示。

表1 设计进出水水质Tab.1 Design influent and effluent water quality

3 总体设计思路与工艺流程

3.1 总体设计思路

本工程建设规模为10万m3/d,根据《城市污水处理工程项目建设标准》,本次工程用地指标为0.8 m2/(m3·d);污水处理厂一、二、三期工程建设规模均为10万m3/d,用地面积分别为7.6、8.4、9.6 h m2。而四期工程实际可用地面积约为5 h m2,同时还要为污水处理厂后期的扩建或改造预留部分用地。因此,四期工程拟采用集约化、紧凑型布置,尽量节约土地资源。

3.2 工艺流程

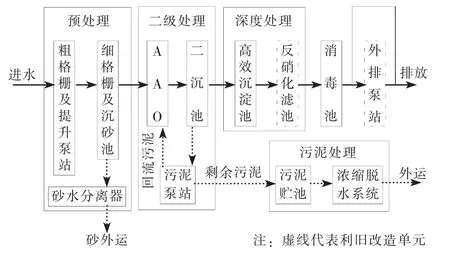

污水处理厂一、二、三期工程均采用粗格栅-提升泵站-细格栅-沉砂池-氧化沟-二沉池-滤池/混凝沉淀池-反硝化滤池-消毒池的工艺流程,目前出水稳定达标。因此主体工艺延续一、二、三期的工艺流程,但在型式上有所优化:如一、二期工程砂滤运行管理复杂,微絮凝过滤反洗频繁、能耗大,三期工程斜板沉淀池存在排泥不畅等问题,四期工程深度处理采用高效沉淀池加反硝化深床滤池;一、二期工程紫外消毒运行维护繁琐,出水粪大肠菌群数指标经常不能达标,四期工程采用二氧化氯消毒;一、二、三期工程生化池均采用氧化沟形式,二沉池采用中心进水周边出水的辐流式沉淀池,占地面积较大,四期工程改用鼓风曝气A2O工艺,二沉池采用周进周出矩形式沉淀池,从而将生化池与二沉池紧凑布置,有效解决用地局限。四期工程工艺流程如图1所示。

图1 四期污水处理工艺流程Fig.1 Process flow of the fourth phase sewage treatment

污水首先进入粗格栅井内,经粗格栅去除较大的漂浮物后,进入提升泵站的吸水井。污水经提升后通过细格栅进一步拦截和去除细小悬浮物,再经过曝气沉砂池处理,分离并去除污水中砂粒与浮渣。经预处理后的污水和回流污泥一起进入A2O的厌氧区,进行生物除磷并改善污水沉降性能。厌氧区出水进入缺氧区,进行反硝化反应,使污染物得到降解。好氧区内设微孔曝气器,充分供氧,降解去除大部分有机污染物并将大部分有机氮、氨氮转化成硝酸盐和亚硝酸盐。好氧区中用隔墙分出一段独立的环境,同时布置了搅拌器和曝气管,可以实现A2O与两级AO模式的切换,操作更灵活。

生化处理后的污水重力流入二沉池,进行固液分离。二沉池出水至高效沉淀池[1],在高效沉淀池中投加铝盐进行化学除磷和去除SS。高效沉淀池出水重力流进入反硝化滤池,并在反硝化滤池中投加乙酸钠,进一步去除TN、SS。滤池出水进入消毒池,消毒后尾水在派河常水位时重力流外排,在派河洪水位时进外排泵站提升后排放。

生化过程中产生的污泥大部分回流至A2O预缺氧段,少部分剩余污泥和高效沉淀池排泥由污泥泵提升送至污泥贮池,再用污泥泵送至离心浓缩脱水系统,浓缩脱水至含水率80%,泥饼外运处置。

4 工程设计特点分析

(1)优化生化池设计,提高操作的灵活性。

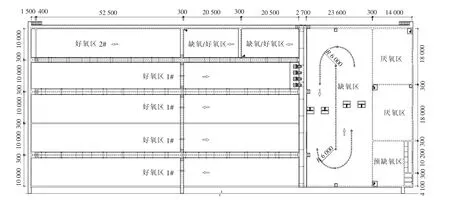

本工程对氮、磷都有去除要求,因此采用具有脱氮除磷效果的二级生化处理系统[2-3]。生化池采用改良A2O工艺[4],同时将缺氧区分为两段,强化TN的去除,提高了生化池运行的灵活性和抗冲击负荷能力。生化池平面布置如图2所示。

图2 生化池平面布置Fig.2 Layout of biochemical tank

生化池沿水流方向分为预缺氧区、厌氧区、缺氧区、好氧区1#、缺氧/好氧区、好氧区2#,各区之间以隔墙分开,形成良好的独立环境。厌氧区前设置预缺氧区消除回流污泥中硝态氮对厌氧释磷的不利影响,从而保证厌氧区的稳定性。缺氧/好氧区除布置了搅拌器外,还布置了曝气系统,可实现缺氧区与好氧区的切换运行。通过运行模式的调整,可提高系统对进水水质波动的应变能力,同时,通过合理设置碳源投加方式,可大大减少碳源的投加量,降低运行成本。当进水TN浓度较低时,缺氧区利用原污水碳源进行反硝化,缺氧/好氧区按好氧区模式运行;当进水TN浓度较高时,采用两级反硝化运行模式,缺氧区利用原污水碳源进行反硝化,缺氧/好氧区利用外加碳源进行反硝化,缺氧/好氧区后设置好氧区2#,有利于碳源投加带入的BOD5进一步氧化,避免出水BOD5超标。

通过上述优化,当进水TN浓度较低时,生化池作为改良A2O运行,当进水TN浓度较高时,生化池作为两级A/O运行。同时有效减少反硝化滤池的碳源投加量,降低运行成本。

(2)充分利用现有设施。

经过技术论证,可以保证在土建结构无大变动,仅仅改造设备和管线的情况下,利用厂内现有的一座废弃V型滤池改造成反硝化滤池为四期所用,从而节约投资并节省占地。

厂内现有一座废弃的外排泵站,四期工程通过对其土建进行利旧,在仅更换设备的情况下,作为四期的外排泵站,实现在派河水位高时对尾水进行提升排放。

(3)优化单体设计,合理解决用地局限。

该污水处理厂一、二、三期工程生化池均采用表曝系统,由于受到池深的限制,生化池占地面积较大,四期工程生化池采用鼓风曝气工艺,从而增加池深,减少占地。

一、二、三期工程二沉池采用中心进水周边出水的辐流式沉淀池,由于表面负荷较低,且受到形状的限制,占地面积较大。四期工程二沉池采用周进周出矩形式沉淀池[5-6],从而提高表面水力负荷,同时,矩形池型的设计,可以将生化池与二沉池紧凑布置,从而有效节约用地。二沉池平面布置如图3所示。

图3 二沉池平面布置Fig.3 Layout of secondary sedimentation tank

(4)多方考虑工艺节能,全面降低运行成本。

为尽量减少运行成本,本项目采取了多项措施。设计精确曝气系统,根据生物反应系统的实际需求量进行动态曝气量计算、鼓风机总气量控制、就地气量分配,实现生化系统的按需曝气,以期达到优化运行、稳定水质、节约能耗的目的[7-8]。通常污水处理厂内最主要的能耗在于曝气风机,因此,本项目采用磁悬浮离心风机,其效率高,占地小,风量调节由外加变频实现,维护量少,特别适用于大型污水处理厂[9]。

5 主要构筑物及设计参数

(1)粗格栅及提升泵站。设计流量为5 417 m3/h,1座,钢筋混凝土结构,格栅渠宽1.65 m,深7.30 m。设机械粗格栅2台,栅条间隙为20 mm,格栅有效宽度为1.50 m,栅前水深为1.95 m,安装角度为75°。设提升泵4台,流量为1 834 m3/h,扬程为15.5 m,电机功率为138 kW。

(2)细格栅及沉砂池。设计流量为5 417 m3/h,1座,钢筋混凝土结构,细格栅与沉砂池合建,细格栅渠宽1.4 m,渠道总长7.7 m,栅前水深1.6 m。沉砂池尺寸为23.0 m×4.0 m×2.5 m。设板式细格栅2台,栅条间隙为3 mm,渠道宽度为1.4 m,安装角度为90°,电机功率为1.1 kW;桥式吸砂机1台,桥长为8.7 m,配套砂水分离器2台,减速电机1套,吸砂泵2套,撇渣装置等;罗茨风机3台,风量为9.44 m3/min,风压为60 kPa。

(3)A2O生化池。2座,钢筋混凝土结构,单座尺寸为136.6 m×51.2 m×6.8 m,有效水深6.0 m。总水力停留时间为19.4 h,其中,预缺氧区0.58 h,厌 氧 区1.45 h,缺 氧 区1#3.83 h,好 氧 区1#11.06 h,缺氧区2#1.18 h,好氧区2#1.51 h。混合液回流比最大为400%,污泥回流比为100%,污泥浓度为4 000 mg/L,污泥负荷为0.077 kg[BOD5]/(kg[MLSS]·d)。设预缺氧区搅拌器2台,功率为7.6 kW;厌氧区搅拌器4台,功率为7.6 kW;缺氧区1#潜水推进器8台,功率为6.8 kW;缺氧区2#潜水推进器4台,功率为9.8 kW;管式微孔曝气器4 000套,单根充氧量为8.3 m3/h;混合液回流泵8台,流量为2 724 m3/h,扬程为1.32 m,电机功率为31 kW。

(4)二沉池。1座,分12格,单格尺寸为44.0 m×8.5 m×5.4 m,有效水深为4.75 m,正常运行时表面水力负荷为0.93 m3/(m2·h),高峰水量时表面水力负荷为1.2 m3/(m2·h),沉淀时间为2.5 h。设链条式刮泥机12套,电机功率为0.12 kW。

(5)污泥回流泵站。1座,钢筋混凝土结构,尺寸为12.0 m×6.0 m×5.8 m,有效水深为4.0 m,设回流污泥泵4台,流量为1 390 m3/h,扬程为10 m,电机功率为53 kW;剩余污泥泵2台,流量为110 m3/h,扬程为10 m,电机功率为6.8 kW。

(6)高效沉淀池。1座,分2系列,钢筋混凝土结构,总尺寸为36.5 m×26.5 m×7.5 m,有效水深为6.9 m,上升流速为11 m/h。设高效沉淀池成套设备,包括混凝搅拌器2台,功率为15 kW;絮凝搅拌器2台,功率为18.5 kW;浓缩刮泥机2台,直径为16 m,功率为0.55 kW;剩余污泥泵2台,流量为100 m3/h,扬程为20 m,功率为18.5 kW;回流污泥泵4台,流量为100 m3/h,扬程为20 m,功率为18.5 kW。

(7)反硝化滤池。分16格,每格尺寸为12.0 m×3.9 m×4.5 m,过滤水深为3.7 m。去除负荷为0.88 kg[NO3--N]/(m3·d),滤料粒径为2~3 mm,平均滤速为5.5 m3/(m2·h),峰值滤速为7.2 m3/(m2·h),滤料层厚1.52 m。反硝化滤池采用成套设备,成套供应现场仪表及控制系统,恒液位等速过滤,能根据进出水NO3--N浓度控制碳源投加量,避免碳源投加过量、出水COD超标。

(8)消毒池。1座,钢筋混凝土结构,尺寸为37.0 m×24.0 m×4.3 m,有效水深为3.5 m,水力停留时间为35 min。

(9)鼓风机房。1座,平面尺寸为24.0 m×13.2 m。设磁悬浮离心风机6台,单台供气量为138 m3/min,压力为70 kPa,功率为190 kW。

(10)加氯加药间。1座,平面尺寸为35.0 m×12.0 m。设1套PAM制备投加成套装置,1套PAC制备投加成套装置,1套次氯酸钠成套加药装置,1套乙酸钠成套加药装置。

(11)污泥浓缩脱水间。1座,平面尺寸为31.0 m×17.0 m。设离心浓缩脱水机3台,单台处理量为55 m3/h,工作时间为16 h,滤饼含水率不超过80%,配套污泥泵、污泥切割机、冲洗水泵、加药装置等。

(12)外排泵站。利用厂内现有闲置外排泵站改造而成,置换轴流泵3台,流量为2 903 m3/h,扬程为9.2 m,功率为110 kW。

(13)除臭装置。2套,成套设备,1套处理能力为4 000 m3/h,另1套处理能力为10 000 m3/h。成套设备含生物除臭器、废气输送系统、废气收集系统、废气排放筒、就地电控柜等。

6 投资及运行成本

本工程总投资约4亿元,运行成本低于1.0元/m3。

7 结语

某经济技术开发区污水处理厂扩建工程采用预处理-改良A2O-矩形二沉池-高效沉淀池-反硝化滤池-消毒池的组合工艺,设计出水水质在GB 18918—2002一级A排放标准的基础上,COD、氨氮、TN、TP的质量浓度分别不超过30、1.5、5.0、0.3 mg/L。本工程主要设计特点如下:

(1)在A2O好氧池内设计缺氧/好氧段,以实现A2O和两级AO两种运行模式的切换,应对水质波动。

(2)周进周出矩形二沉池的设计,在提高表面负荷,减少占地的同时,实现生化池与二沉池的紧凑布置。

(3)对原有设施最大限度的利旧,充分节约用地,节省投资。

(4)精准曝气系统及磁悬浮曝气风机的设置,有效节约能耗,降低了运行费用。