超薄热管传热性能的数值模拟*

□ 朱玙灯 □ 付 婷 □ 曾良才 □ 李 宽 □ 刘 凯

武汉科技大学 机械自动化学院 武汉 430081

1 研究背景

随着新兴技术的进步,高性能、高热流密度的电子产品不断发展,微尺度的高效散热成为一个日益严峻的问题。相关研究表明,电子元件的失效率随着自身温度的升高呈指数提高,高热流密度电子产品的散热问题已经成为当今电子工业发展的瓶颈,如何提高电子设备的散热问题成为行业内密切关注的课题[2-3]。

超薄热管作为一种依靠自身内部工质发生相变的高效散热元件,拥有高导热率、高稳定性、强冷却能力、超长寿命等优点[4-6],已经在高热流密度电子产品中被广泛应用。对于超薄热管而言,影响其传热效率的因素主要有吸液芯的结构[7]和热管的充液率[8]。吸液芯的结构包括沟槽型、烧结型、复合型等。

目前,大部分针对超薄热管的研究集中在通过改变吸液芯结构来提高换热效率。然而事实上,超薄热管内的充液率对传热速率和热阻的影响也不容忽视。 卿倩等[9]研究了六种不同功率热管的传热效率,计算出四种不同充液率热管的热阻,结果表明:当功率达到某一值时,热阻随加热功率提高的变化趋势开始变缓;随着充液率的提高,相变工质初始充液率为100%时热管的性能较好。李本文等[10]利用相关软件来研究热管内部工质的变化情况,模拟蒸发段气泡的产生等,结果表明:在研究范围内,随着充液率的提高,热阻逐渐减小,冷凝段传热量逐渐增大;倾角对热阻的影响不是很明显,冷凝段传热量和热效率均随着倾角的增大而提高。大部分学者从试验的角度来研究充液率对超薄热管传热性能的影响。王岗等[11]通过试验的方法研究了不同充液率时功率的变化对热管热阻的影响,结果表明:当充液率为20%和30%时,热管的最小热阻分别为0.18 ℃/W和0.19 ℃/W;相较于功率提高,功率降低使热管性能更加优越;功率提高和降低对热管蒸发段的影响较大,对冷凝段的影响则很小或几乎没有。由以上文献可见,目前针对超薄热管的最佳充液率还没有形成统一的理论。

提高超薄热管的传热效率,主要做法是优化吸液芯的结构和改变超薄热管的充液率,而对于超薄热管内部流场如何影响传热效率,还没有统一定论[12],且很少有学者通过仿真方式以速度为切入点来研究超薄热管的内部传热机理。笔者采用数值模拟的方法,研究不同充液率时超薄热管内部工质的流动变化情况,在不同充液率的前提下,改变加热功率,分析加热功率对超薄热管热阻的影响,得到超薄热管在功率为定值时的最佳充液率。

2 建模

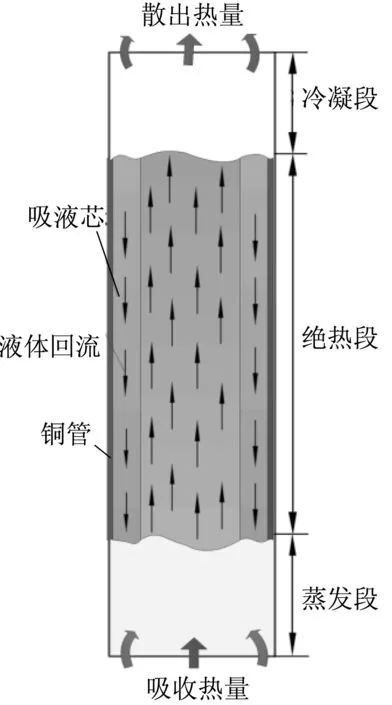

超薄热管的基本工作原理如图1所示。笔者建立超薄热管模型,底边长为0.02 m,高为0.1 m。模型一共分为三个部分,分别为冷凝段、绝热段、蒸发段。将蒸发段设置为温度570 K的不固定热源,绝热段壁面的热通量设置为0。模型外壳材料设置为铜,内部工质设置为液态水。

▲图1 超薄热管工作原理

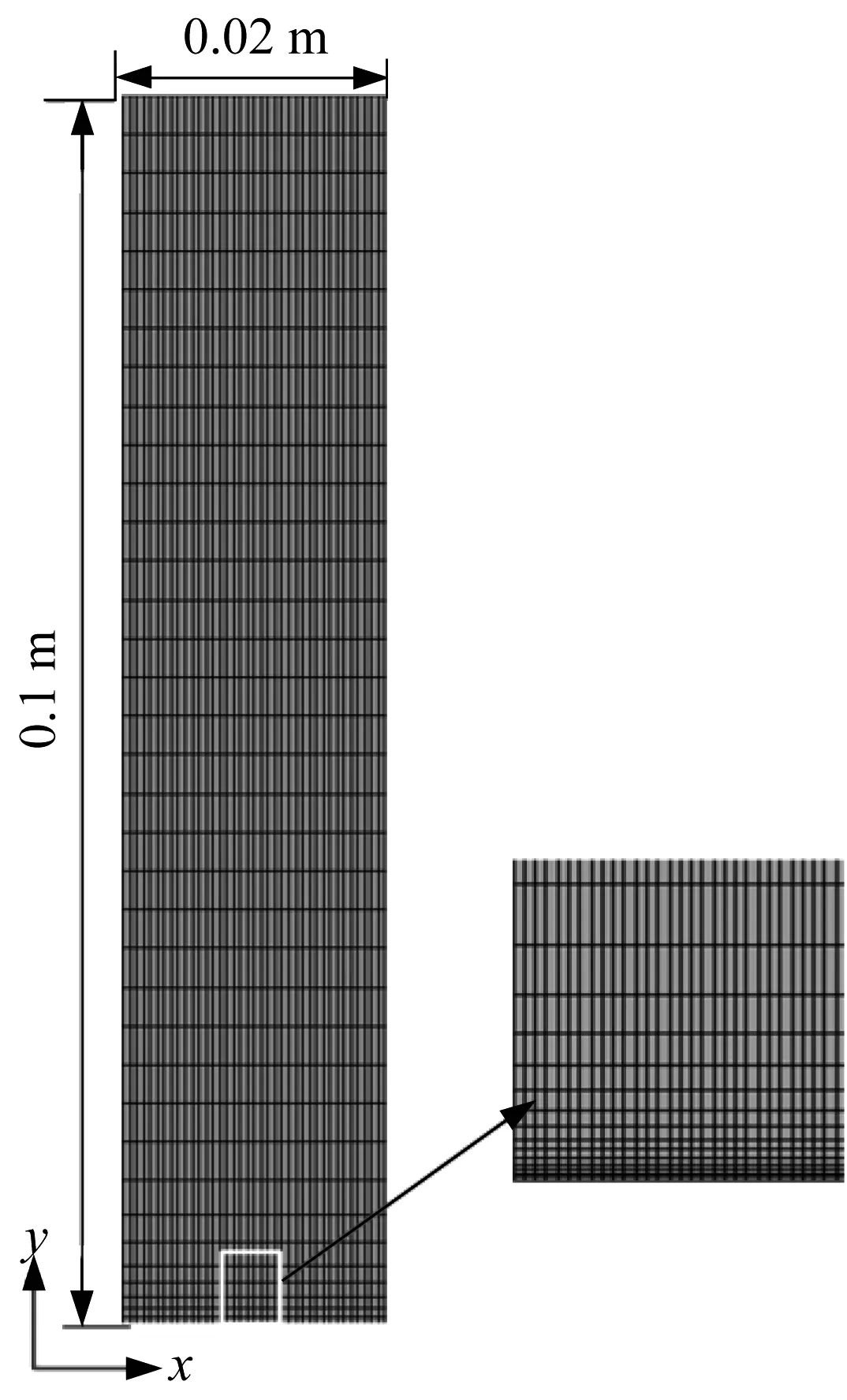

为了计算的准确性,模型二维截面采用自由网格划分。由于涉及到蒸发段的相变过程,因此蒸发段的网格需要加密。通过模拟几种不同网格尺寸,确认蒸发段最小网格尺寸为0.001 m、网格数为9 240时,模拟效果最佳。超薄热管网格划分如图2所示。

▲图2 超薄热管网格划分

3 控制方程

在模拟超薄热管蒸发与冷凝过程中,采用流体体积模型,主要用于捕捉蒸发、冷凝过程中气液两相之间的界面变化。在计算过程中,流体体积模型可以追踪每一种相在计算区间内的体积分数。笔者分别用φ1和φ2表示超薄热管内部液相和气相所占的体积分数,两者之和为1,两者在发生相变的过程中会有动态变化。在模拟仿真过程中,一共存在三种情况。第一,φ1为0,此时计算域内部全部被气态工质所覆盖,即全部为气相。第二,φ1为1,此时计算域内部全部为液相,物质全部蒸发为液态。第三,φ1大于0且小于1,计算域内部为气液两相的混合物质,这两种不同状态的物质始终存在明显界面。

质量守恒方程为:

(1)

式中:ρ为密度,kg/m3;u为速度矢量,m/s;t为时间,s。

动量守恒方程为:

(2)

式中:g为重力加速度,m/s2;p为压力,Pa;μ为动力黏度系数,Pa·s;I为单位张量;Fs为表面张力,N/m。

能量守恒方程为:

(3)

式中:E为能量,J;T为温度,K;keff为导热系数,W/(m·K);SE为能量源项,用于计算蒸发过程中的热量传递。

热管壁固体导热方程为:

(4)

式中:Tsol为固体壁面温度,K;cpsol为固体定压比热容,J/(kg·K);ρsol为固体密度,kg/m3;ksol为固体导热系数,W/(m·K);x、y分别为水平方向、竖直方向的长度值。

4 边界条件

为了能够较快地观察到相变现象发生,笔者设置液态工质的初始温度为372.5 K,并设置不同的充液率和加热温度。将模型底部蒸发段设置为570 K恒热源,绝热段左右两边热通量设为0,以防止热量流失。顶部冷凝段为压力出口,表压为0,回流温度为373.15 K。分析中,考虑重力,以及蒸汽与壁面摩擦力的影响。在保证边界条件合理的情况下,充液率设置为30%、40%、45%、50%、55%、60%、70%、80%,加热温度设置为570 K、590 K、620 K,壁面热通量设置为0,工质比热容设置为4 200 J/(kg·K),壁面材料密度设置为8 960 kg/m3。

5 充液率影响分析

在保证加热温度570 K不变的情况下,分别计算不同充液率下达到稳定时气相的变化情况,基于混合模型来研究加热情况下液相和气相两者之间的相对变化。结果表明,空腔内部蒸汽的流动速度出现先提高后降低的趋势。充液率为30%~40%时,空腔底部一部分工质在缓慢流动,少部分溢出至冷凝段。由于空腔内部工质太少,工质在极短时间内出现气化,导致底部干烧,以至于无法形成连续的蒸汽膜,加之流动速度不是很快,直接导致传热效率较低。充液率为50%~60%时,蒸发区域面积显著增大。

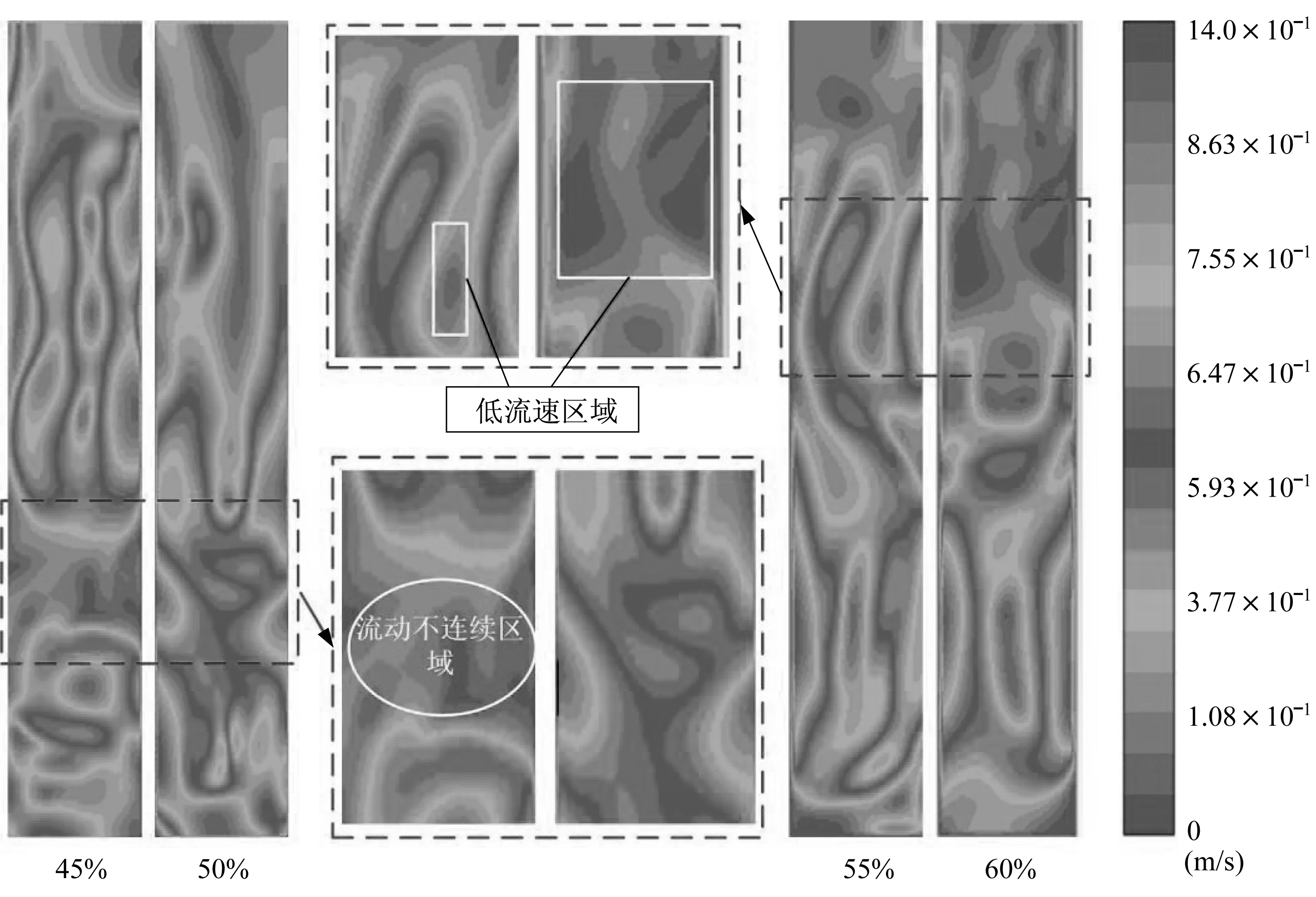

不同充液率时超薄热管速度云图如图3所示。充液率为45%时,超薄热管速度云图底部出现断裂,从而造成超薄热管出现传热不连续性问题,其根本原因为工质的填充量在该工况下偏小,在顶部冷凝完成之后底部无法及时产生足够的蒸汽来补充,从而导致超薄热管传热不稳定。充液率为50%时,超薄热管内部工质流动很均匀,工质流动没有出现脱离现象,伴随着蒸汽向上流动,说明充液率为50%能较好地吸收潜热,并带走大量热量。充液率为55%时,超薄热管上部流动连续性良好。当充液率提高至60%时,空腔上部出现流动速度急剧降低,导致温度传递效率出现较大降低,这样直接导致温度无法传递,极大降低了传热效率。当充液率为70%~80%时,蒸发区域面积迅速减小,这是因为工质在空腔内部形成液池,内部同样存在流动不均匀和流动不连续现象,不利于传热。因此,对于超薄热管而言,充液率为50%~60%时拥有内部工质流动速度较快且均匀连续,蒸发区域面积较大等优点,均有利于热量传递。

▲图3 不同充液率时超薄热管速度云图

6 加热温度影响分析

不同温度时超薄热管速度云图如图4所示。由于充液率为50%~55%时超薄热管内部混合工质流速有一个极大值,因此笔者在不同温度下对充液率50%和55%展开研究。保持充液率为50%,温度由570 K升高至620 K,速度云图中有一个较大面积的低流速区域,此时会对传热造成极大阻碍,部分工质沿壁面逃逸,加之内壁的粗糙结构对流动工质产生摩擦力,直接导致速度损失。温度为570 K时,内部流动较为均匀,同时存在一个面积较小的低流速区域,对比之下更有传热优势。充液率提高至55%,温度为620 K时,超薄热管内部有一个较大面积的断流区,这是由于加热温度太高而产生的现象,会极大降低超薄热管的传热效率,而且还可能导致超薄热管出现干烧,极大影响使用寿命。相比之下,570 K时超薄热管内部没有较大的断流区域,可以较为均匀地传热。综上所述,加热温度570 K比620 K更有利于超薄热管的传热。

▲图4 不同温度时超薄热管速度云图

7 不同充液率时温度波动分析

超薄热管内部存在不均匀流体流动,会带来一定的温度波动。充液率为50%时,不同时刻混合工质的速度变化趋势如图5所示。由图5可知,流体流速的变化是从底部开始的,这是由于超薄热管底部受热导致工质内能增大,内能向上转换为流体的动能[13]。流体在流道内的流动过程分为液相流动和气相流动。液相流动由于只发生在局部,因此对传热的影响较小。气相流动辐射面比较广,到达冷凝区之后立刻进行热量交换,对超薄热管的影响较大。在对流体的流动情况分析之前,先由模型参数计算出流体的雷诺数Re:

Re=ρVL/μ

(5)

式中:V为流体在流道内的速度,m/s;L为特征长度,m。

充液率保持为50%,特征长度的理想取值为50%标准长度。由于流速的不均匀性,因此取速度的平均值,经过计算得到流体的雷诺数为1 396,可以判断流体为标准层流换热[14]。由图5可知:在1.55 s时,流体的涡流开始形成;随着时间的变化,涡流不断变大并脱离,此时下一个涡流继续形成。脱离的流体以环状继续向上流动,导致超薄热管内部温度波动。

▲图5 充液率50%时不同时刻混合工质速度变化趋势

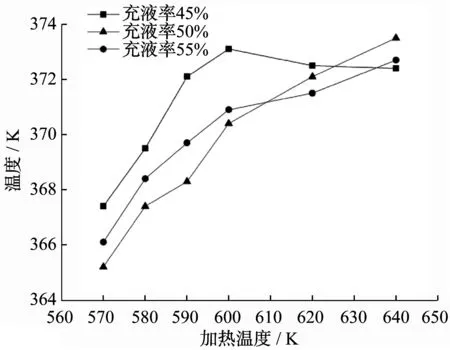

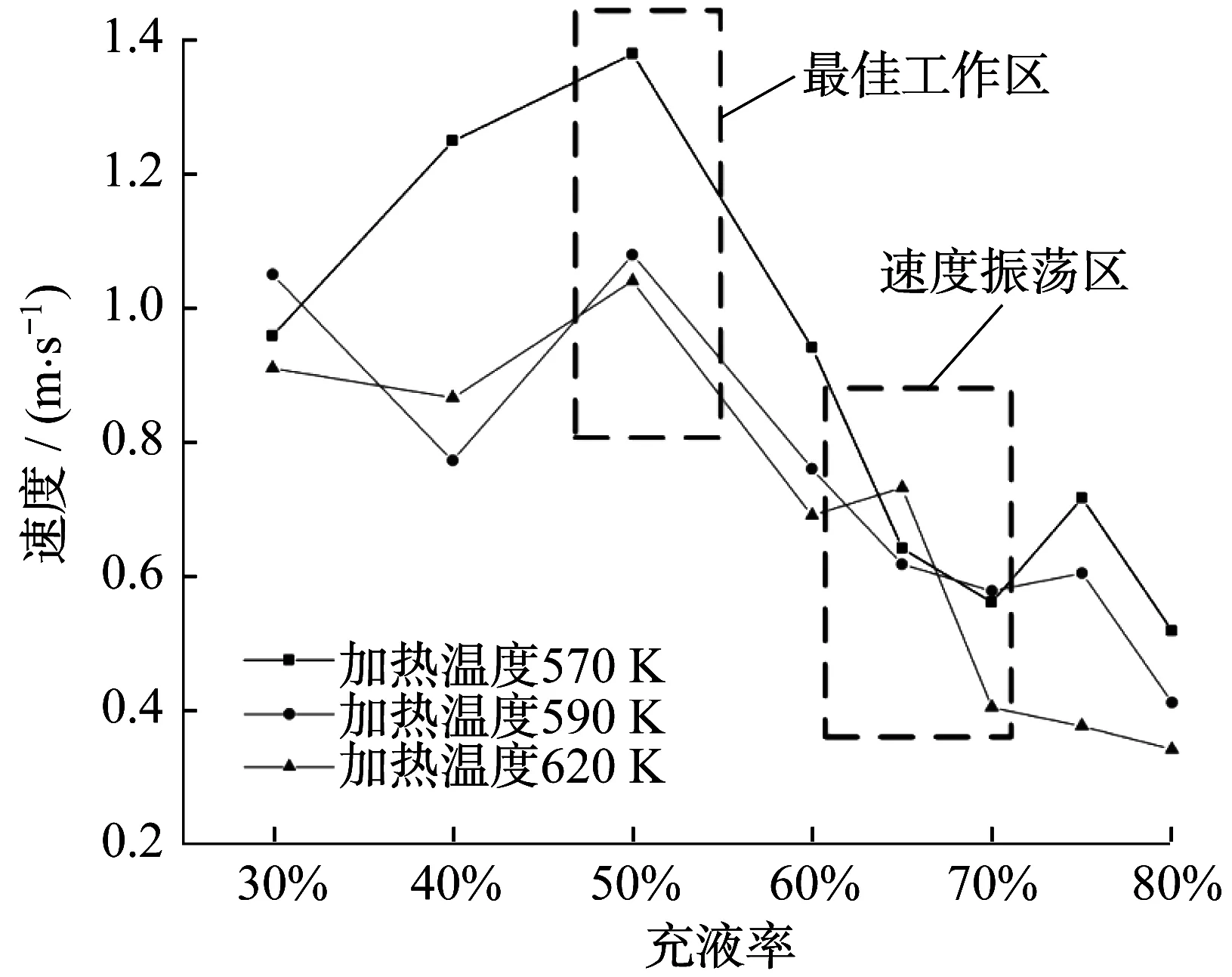

笔者从工质流动的速度来解释空腔内部的工质变化,分别设置八组不同充液率的模型。仿真结果表明,充液率为50%左右时,空腔内部工质流速达到最大值。对比不同充液率下空腔内部达到稳定时的气相占比云图,结果显示充液率为50%~60%时气化率达到一个高峰,并且有大量气体流至冷凝段,极大促进了热量的传输。由此可见,充液率为50%左右时,传热效率达到一个较高的水平。为了验证结果的可靠性,笔者借助文献[15]试验,来证明不同充液率对超薄热管温度波动的影响。分别设置46%、52%、57%三种充液率,利用温度检测系统得到三种充液率下不同热负荷时超薄热管壁面温度变化特性,如图6所示。

▲图6 不同热负荷时超薄热管壁面温度变化特性

根据试验结果分析,充液率为46%时,在热负荷为30 W~50 W的低热负荷区间内,超薄热管外壁温度随着热负荷的增大而升高,且温度明显高于充液率为52%和57%时。不同加热温度时蒸发区域测温点温度变化如图7所示。充液率为45%时,测温点附近的温度要高于其它两种充液率,超薄热管内部工质的流速有较大幅度波动,且流动速度降低非常严重,这是导致传热不佳的根本原因。充液率为52%时,30 W~50 W低热负荷区间内,超薄热管表面温度相比充液率为46%和57%时低很多,说明充液率为52%时传热效果最佳。不同充液率时超薄热管温度变化特性如图8所示。由图8可知:充液率为50%时,工质的流动速度达到峰值,此时换热效果最佳;随着温度的升高,流速有较大幅度降低,与试验数据基本吻合。由图7可知,加热温度为570~600 K时,在低热负荷区域,随着温度的变化,充液率为50%的超薄热管温度变化最稳定,且传热效果优于其它超薄热管,和试验得出的结论基本一致。

▲图7 不同加热温度时蒸发区域测温点温度变化

8 结束语

笔者主要研究了以水为工质的超薄热管的传热特性,利用仿真软件对不同充液率时超薄热管的传热特性进行了研究[16-18]。

对于超薄热管而言,充液率为50%左右时,内部混合相的流速达到最大值,随着加热温度的升高,流速降低。

▲图8 不同充液率时超薄热管温度变化特性

设定加热温度为590 K,分析不同充液率下超薄热管达到稳定状态时的气相云图,得到充液率为50%~60%时气相占比较大,蒸发效率达到最高,有利于热量传输。

通过试验可以验证,在低热负荷的条件下,充液率为52%时,超薄热管的温度波动最小,工作状态最为平稳。

综合上述结论可知,在所设置边界条件下,超薄热管充液率为52%时效率最高,工作状态最好。