弹性非织造布加工技术及研究进展*

常 丽 江 亮 马建伟 彭文忠 陈韶娟

1.青岛大学纺织服装学院,山东 青岛 266071;2.俊富非织造材料有限公司,山东 潍坊 261205

非织造布又称无纺布、不织布,其产品广泛用于个人卫生护理、医疗防护、过滤擦拭及农业等领域[1]。随着人们生活水平、防护意识及防护要求的提高,一次性非织造布产品发展势头强劲。据Smithers Pira市场研究所发布的报告,2013—2018年间,全球非织造布年均复合增长率为7.6%(按价值计为7.5%,按面积计为8.2%),其中2018年世界非织造布总产量超过1 500万t[2]。

在产量和需求快速增长的同时,人们对非织造布产品的舒适性、功能性提出了更高的要求,尤其是在个人卫生护理、医疗防护等方面。因此,在满足基本性能要求的前提下,如何提高产品同人体的贴合性,进而提高私密性、灵活性、舒适性等,受到越来越多的关注。由于弹性非织造布具有良好的可伸展性和易曲性,可以很好地贴合使用部位,故被广泛应用于一次性卫生用品、医疗绷带、手套、运动服装及包装材料等领域[3]。

弹性非织造布是指在外力作用下伸长率大于60%,外力消除后伸长回复率大于55%的非织造布[4]1。美国及日本对弹性非织造布的研究开展较早[5]。国内方面,目前很多高校如东华大学、青岛大学等都开展了相关课题的研究,部分企业如荣泰、必得福、全程(台湾)、特康等也开发了具有不同功能的弹性非织造布。

下文将重点介绍现今常见的弹性非织造布的加工技术及研究进展。

1 纺黏法弹性非织造布

纺黏法非织造布是由聚合物熔体直接纺丝、成网得到的,其生产具有产量高、成本低的优势[6],且由于纤维为连续的长丝,故产品具有很好的力学性能,且柔软舒适,尤其适用作个人卫生护理材料和医疗防护用基体材料。

纺黏法弹性非织造布通常采用热塑性弹性体直接纺丝生产或同聚丙烯(PP)复合纺丝生产。常用的热塑性弹性体包括聚氨酯(TPU)、聚醚酯、聚酰胺、A-B-A嵌段共聚物、烯烃共聚物等[7-10]。目前,弹性非织造布的研究主要集中于烯烃共聚物,如ExxonMobil化学公司的VistmaxxTM、Dow化学公司的VersifyTM、Mitsui化学公司的NotioTM和TafmerTMXM,以及Basell公司的SoftelTM等[11]。另外,通过茂金属催化剂控制分子结构得到的低等规度聚丙烯,如Idemitsu Kosan公司的L-MODUTM,也可用于制备纺黏法弹性非织造布[12]。由于烯烃共聚物同PP具有较好的相容性,其可同PP材料共混后在现有的传统生产线上制得弹性非织造布。

王玉梅等[13]将烯烃共聚物弹性体VistmaxxTM6202FL或7050FL同PP进行不同比例的共混,制得纺黏法弹性非织造布。其研究发现,经多道拉伸牵引及定型后,所得弹性非织造布的断裂伸长率可超过400%,且伸长100%后弹性回复率在55%左右。该生产方法是目前市售纺黏弹性非织造布典型的生产方法,但存在的问题也很普遍,如产品的弹性主要体现在垂直于设备运行的方向上(即CD方向上),幅宽损失率较大。

美国Karton公司开发的苯乙烯嵌段共聚物(SBC)可用作双组分纤维的芯层材料,生产纺黏法弹性非织造布。其生产原理为利用不同材料间结晶速率或热收缩比的不同,得到具有明显褶皱和卷曲形态的皮芯结构纤维(图1)。这种纤维可赋予纺黏法非织造布良好的弹性,使非织造布的伸长率超过300%[14-16]。

图1 SBC双组分纺黏法弹性非织造布SEM照片

2 熔喷法弹性非织造布

熔喷法是指聚合物熔体经喷丝孔喷出后,通过热气流快速牵伸,并无规地收集于网带或卷绕装置表面,纤维间通过自黏合形成的一种均匀网面[17]。典型的熔喷非织造布中纤维直径通常在0.5~10.0 μm,平均直径在1.0~2.0 μm。这种非织造布具有多孔结构,孔隙率和比表面积较大[18],尤其适用于医疗卫生及过滤领域。

一般情况下,适用于纺黏法弹性非织造布生产的热塑性弹性体也适用于熔喷法,但熔喷工艺的特点决定了所适用的热塑性弹性体需具备相对较高的熔体流动性,因此需对热塑性弹性体的流动性加以选择和控制。当热塑性弹性体黏度太大时,模头压力过大,纺丝困难,生产能耗高。黏度的降低虽有利于纺丝的进行,但产品的力学性能会受到影响。因此,选择具有合适流动性的原材料非常重要。

付小栓[19]采用国产聚烯烃弹性体材料,通过熔喷加工工艺得到了伸长率在100%~300%的弹性非织造布,并发现弹性非织造布的断裂伸长率及弹性回复率与纤维粗细、材料厚度等有很大的相关性。日本钟纺株式会社在20世纪80年代末也展开了利用熔喷工艺制备热塑性聚氨基甲酸酯弹性非织造布的研究,所得产品类似纺黏非织造布,其纤维直径较大(20.0~50.0 μm)且呈连续状,存在耐光性差、易黄变等问题[20]。Lee[21]研究了不同牌号TPU的可纺性,以及熔喷工艺对其非织造布性能的影响,并得到了纤维平均直径在6.0 μm左右的弹性非织造布,伸长率在100%~700%。韩亚元等[22]也对TPU原料的熔点、熔融指数、流变性能等进行了研究,分析了熔喷工艺条件(即温度、空气压力、熔体流量等)对产品力学性能的影响,并得到了伸长率在100%~400%的弹性非织造布。

相较于采用热塑性弹性体直接熔喷成网,将传统热塑性聚合物同热塑性弹性体共混,以改善熔体的黏度及流变性的方案更可行。Hodgson等[23]采用烯烃共聚物作为弹性原料,通过过氧化物调节其流动性,再与低相对分子质量的PP或高流动性的醋酸乙烯酯(EVA)共混,后经熔喷法生产出面密度在30 g/m2、伸长率超过100%的弹性非织造布。Zhou等[24]和Peng等[25]先采用PP和TPU共混造粒,再经熔喷纺丝后制备出纤维具有海岛结构的熔喷非织造布,并研究了不同TPU含量下熔体的可纺性,以及纺丝工艺参数如接收距离、热风量等对纤维形态及直径的影响。

大多数热塑性弹性体与传统热塑性聚合物并不相容,增加共混物熔体中热塑性弹性体的含量会导致纺丝时易断丝,产品性能受影响。因此,选择合适的热塑性弹性体,或通过第三组分改善复合材料的相容性,优化共混条件,对提高共混物熔体的可纺性和产品的整体性尤为重要。如通过马来酸酐接枝聚丙烯(PP-g-MAH)及马来酸酐接枝苯乙烯嵌段共聚物(SEBS-g-MA)对PP/PA 6及PP/EVA共混体系进行改性,能在一定范围内明显改善两相的界面结合,使分散相筹变小,分散度提高[26-27]。此外,热塑性弹性体在共混体系中的占比及共混条件如温度、时间、剪切力等,对共混物熔体的黏度及热塑性弹性体在共混物熔体中的形态分布等具有重要影响[28-31]。

3 短纤梳理弹性非织造布

短纤梳理非织造布原料来源广泛,产品性能独特,在个人卫生护理、医疗防护等方面都有应用。弹性纤维受其弹性影响,在梳理过程中易发生缠结,并最终影响成网质量。因此,有关弹性短纤梳理成网的研究并不多。

马咏梅等[32]以具有不同热收缩率的聚酯/共聚酯并列双组分短纤为基材,经梳理成网后水刺或针刺固结,再热处理,得到了伸长率超过90%的弹性非织造布,且其拉伸50%后弹性回复率可超过70%。浙江弘扬无纺新材料有限公司将并列结构聚酯短纤与普通聚酯短纤按80∶20的质量比共混,梳理后再水刺,制得弹性非织造布,发现该非织造布除具有较好的弹性外,还拥有传统水刺非织造布的物理性能、渗透性能及卫生性能[33]。

短纤梳理工艺拓宽了弹性非织造布的原料来源,使得除热塑性弹性体外的具有功能差异性的纤维也可用于弹性非织造布的生产。

4 复合弹性非织造布

复合利用材料间及工艺间的协同作用,赋予产品新特性,弥补单一组分的不足。复合弹性非织造布主要通过多层结构来实现,其层与层之间通过胶黏合或热黏合等形式固结(图2)。

a)非织造布+弹性膜+非织造布(图片来源http://www.china-tekang.com/productscon.aspx?id=27)

20世纪80年代末,Kimberly-Clark公司在专利中提出的弹性非织造布的加工工艺即为典型的“三明治”型复合工艺,其将拉伸的弹性片材(至少拉伸100%)与非弹性非织造布复合,赋予最终产品整体弹性(伸长率在100%~200%)[4]4,13-21。后来,这种加工方法被不断改进和推广[34-35],产品被广泛应用于婴幼儿纸尿裤的弹性腰围及弹性绷带中,其中间的弹性层主要采用弹性膜或弹性丝制成,但这种加工方法会使得面层非织造布因弹性层的回弹而产生大量褶皱,导致面层材料利用率低,成本增加。Zhou等[36]介绍了一种复合弹性非织造布的生产方法,其采用弹性网为中间层,并在低牵伸(伸长率<100%)或不牵伸的情况下采用胶黏合或热黏合等形式,与支撑层塑料膜及上下面层黏合,再经槽状压轧工艺制得复合弹性非织造布。所得材料表面较为平整,伸长率在150%左右。

利用弹性膜或弹性丝与非弹性组分复合得到的弹性非织造布,其形变能力受非弹性组分限制,整体手感偏硬。其中,非织造布的透气特性也因弹性膜的使用而降低。因此,利用具有可拉伸性的织物或非织造布作为中间弹性层,可更大程度地赋予产品舒适性。如Morman[37]利用热黏合工艺,在预拉伸的弹性基布上直接喷丝制备纺黏或熔喷复合弹性非织造布;Westwood[38]采用熔喷工艺,将聚烯烃聚合物与具有一定伸长性的织物复合,得到了横向伸长率大于200%的复合弹性材料;王玉梅等[39]将弹性熔喷层(M)及弹性纺黏层(S)在线复合,制备出了伸长率在200%~500%的弹性SMS产品。上述这些复合弹性非织造布除具有优异的弹性性能外,还具有柔软的手感及良好的透气性能。

5 常见的弹性非织造布加工技术比较

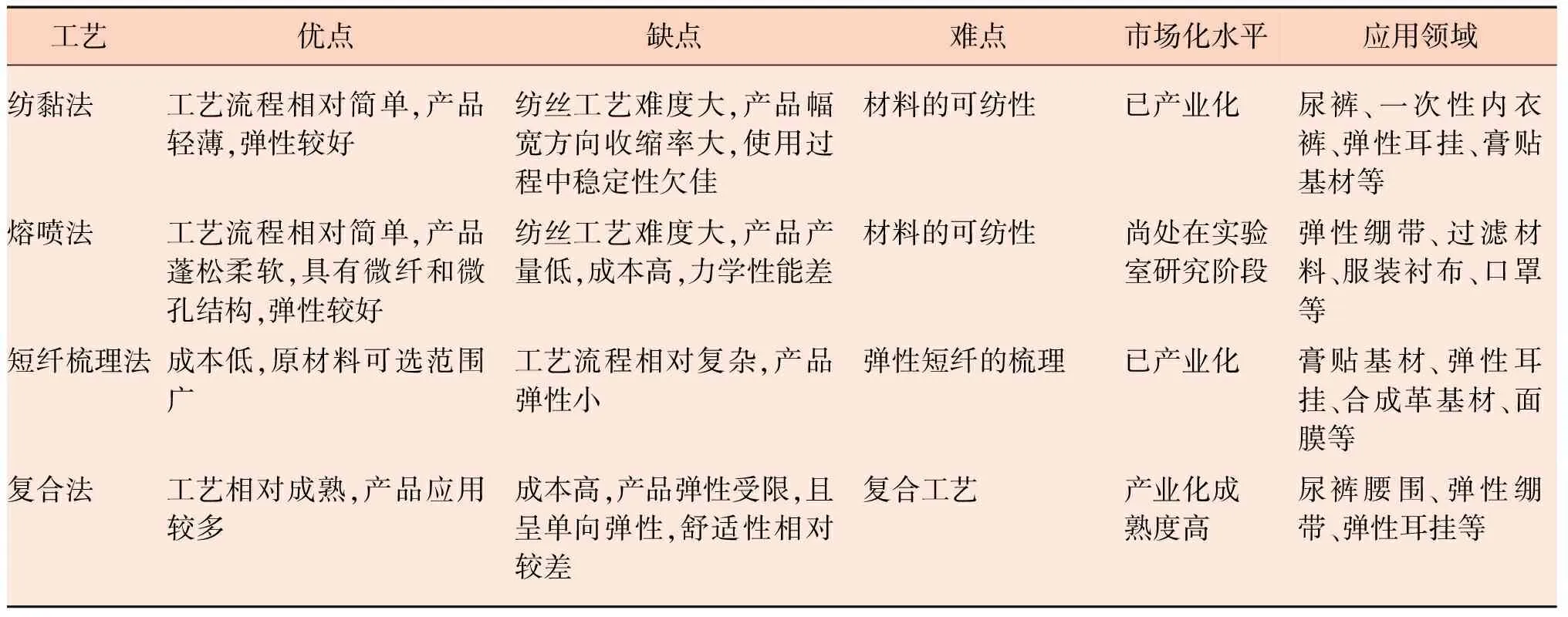

表1基于目前的技术水平,对不同工艺制备的弹性非织造布的优缺点及现状做了归纳。

表1 目前不同工艺制备的弹性非织造布的优缺点及现状

从表1可以总结出:

(1)复合法相对成熟,目前市面应用较多,但产品弹性受复合工艺及复合材料限制,制备多向弹性产品较难;

(2)短纤梳理法具有成本低及材料可选范围广的优势,但产品弹性较小;

(3)一步成型的纺黏法及熔喷法虽具有工艺流程短、产品弹性范围大等优点,但材料的可纺性及纺丝工艺的难度仍是目前需要集中克服的难题。

6 总结及展望

弹性非织造布的性能主要受材料本身及工艺水平的影响。短纤梳理法摆脱了热塑性弹性体的限制,但所得弹性非织造布伸长率并不高。其他几种工艺制备弹性非织造布都需要热塑性弹性体,尤其是纺黏法及熔喷法,更依赖对热塑性弹性体的选择和加工。

热塑性弹性体具有较大的黏弹性,流变性能受温度及工艺条件影响较大,加工窗口较窄,易发生堵塞、断丝等情况,工艺控制难度大。将热塑性弹性体与传统热塑性聚合物复合,可改善熔体的流动性和可纺性,并降低生产成本,但两者之间的相容性及流变性能的差异是目前的难点,如何改善及控制熔体的流变性能对弹性非织造布的生产具有重要意义。

除了热塑性弹性体与传统热塑性聚合物的复合,不同工艺非织造布的复合也是弹性非织造布生产的研究热点。不同工艺非织造布之间性能的差异可以很大程度地弥补单一原料或工艺的不足,提高现有弹性非织造布的适用性,如纺喷工艺(Spunmelt)、熔喷-静电纺工艺等,将为弹性非织造布的发展和创新注入新活力。