悬索桥空间缆双鞍槽主索鞍加工技术

苏 兰 曾清健 石红昌 黄安明

(德阳天元重工股份有限公司,德阳618000)

西安建材北路跨灞河悬索桥主线桥梁全长1054.18 m,主桥为空间双索面自锚式悬索桥[2],全桥共设49对吊索,吊索纵向间距10 m,横桥向吊点间距45.5 m(吊索下端理论锚固点横向距离),桥塔采用纺锤形钢塔,桥面以上桥塔高度100 m。该悬索桥的主索鞍结构特殊,为了克服空间缆在塔顶处由主缆产生的水平分力对塔产生的附加应力,主索鞍(图1)采用了一鞍双槽的设计理念,增强了索鞍对水平分力的承载能力。主索鞍鞍槽的设计采用全新理念,主索鞍设计两个对称鞍槽,本结构采用在主缆通过平面内设计仅有竖向弯曲的鞍槽满足线形的需要。

本文针对西安建材北路跨灞河悬索桥鞍体的结构特点,认真分析加工难点,优选加工设备,制定合理的加工工艺,采取相应的工艺措施,保证了主索鞍体的加工质量,为结构尺寸更大,自重更重,结构更复杂的鞍体加工提供了参考。

1 工艺技术难点分析

西安建材北路跨灞河悬索桥主索鞍为空间缆双鞍槽结构,两个鞍槽对称并与底平面成一定倾角,倾斜的鞍槽与底平面的夹角角度控制难度大。

图1 西安建材北路跨灞河悬索桥索鞍结构图Figure 1 Structure diagram of suspension bridge cable saddle across Bahe Bridge of Xi 'an Jiancai North Road

图2 江津白沙长江大桥主索鞍结构图Figure 2 Structure diagram of main cable saddle of Jiangjin Baisha Yangtze River Bridge

常规500 m级悬索桥主索鞍,如江津白沙长江大桥主跨长590 m,单半主索鞍重量约27 t,组合重量约53 t(图2),而西安建材北路跨灞河悬索桥索鞍主索鞍边跨重约126 t,主跨重约120 t,组合后整体主索鞍重约245 t。主索鞍体量大,加工过程中的起吊翻身难度大,主索鞍整体加工及圆弧绳槽线性尺寸的保证难度大。

2 主索鞍加工工艺制定

2.1 加工设备的选择

根据主索鞍体的结构特点以及鞍体自身的重量,为了保证加工精度,提高加工效率,适宜采用回转法[3]进行加工,加工设备需要选用带回转工作台的大型数控落地镗铣床,这样才能实现一次装夹后通过数控回转台回转来进行多个加工面的加工,回转工作台承重需在250 t以上,以保证边跨侧鞍体和中跨侧鞍体的组合精加工需要,从而更好地保证鞍槽加工精度。

鉴于以上分析,在实际加工中选用公司专为加工特大型索鞍定制的FB260大型数控落地镗铣床,机床主轴∅260 mm,X轴行程18 m,Y轴行程9 m,Z+W轴行程3.3 m。X、Y、Z、W轴定位精度0.02 mm/1000 mm。机床配备450 t数控联动回转工作台,工作台面5500 mm×8000 mm,承重450 t,行程5 m,B轴旋转定位精度12″。采用的数控系统响应速度快,联动性能优越,控制精度高。适合索鞍三轴及四轴联动加工,同时加工车间配置有起吊能力400 t的行车,可以满足主索鞍整体加工的需要。

2.2 加工工艺的确定

深入研究图纸,了解鞍槽空间结构,掌握两鞍槽之间的位置关系、鞍槽与底平面以及鞍槽与中分面的位置关系,设置合理的工艺基准。由于鞍体是双鞍槽结构,且双鞍槽与底面成一定夹角,造成底平面与鞍槽面没有垂直方向的基准,所以必须要设置合理的工艺基准,才能便于确定两鞍槽空间的位置关系。

2.1 新疆汉族、维吾尔族、哈萨克族老年男性研究对象临床特征 在汉族研究对象中,病例组、对照组间高血压患病率的差异有统计学意义(P<0.05);在哈萨克族研究对象中,病例组、对照组间的高血压患病率、肥胖患病率的差异有统计学意义(P<0.05)。见表1。

2.3 加工程序的编制

针对该悬索桥索鞍鞍槽的空间双索面结构,经分析比较,加工程序宜选用离线编程软件NX(UG),它功能强大,可以轻松实现各种复杂曲面的加工程序。主要流程为:

(1)建立索鞍1∶1三维模型。

(2)确定加工机床及工件装夹方式。

(3)确定加工选用的刀具。

(4)在NX加工模块中选用多轴曲面加工模块。

(5)设定加工参数。

(6)生成刀具路径。

(7)NX软件内模拟加工,检查刀路的正确性。

(8)刀路后处理转成G代码数控程序。

数控程序编制完成后,为了验证数控程序的正确性,将NX生成的程序导入到其他模拟加工软件上,进行二次仿真加工,以保证输出的数控程序准确无误。

3 主索鞍的加工

针对主索鞍体设计结构特点,为了保证双鞍槽空间结构鞍体的加工尺寸精度,同时满足边跨侧鞍体与主跨侧鞍体组合使用的需要,在加工过程中首先分别将主跨侧鞍体和中跨侧鞍体毛坯进行划线,然后分别进行鞍体的粗加工、半精加工,为了保证鞍体组装后底面的平面度,同时为了实现两半鞍体鞍槽台阶无错台,最后将边跨侧鞍体与主跨侧鞍体定位拼装成为一个整体,再精加工底平面及鞍槽。

3.1 毛坯划线

将主索鞍主跨鞍体和边跨鞍体分别放置于划线平台上,以非加工面为基准,画出底面、对合面及端面的加工位置线。

3.2 单件鞍体粗加工

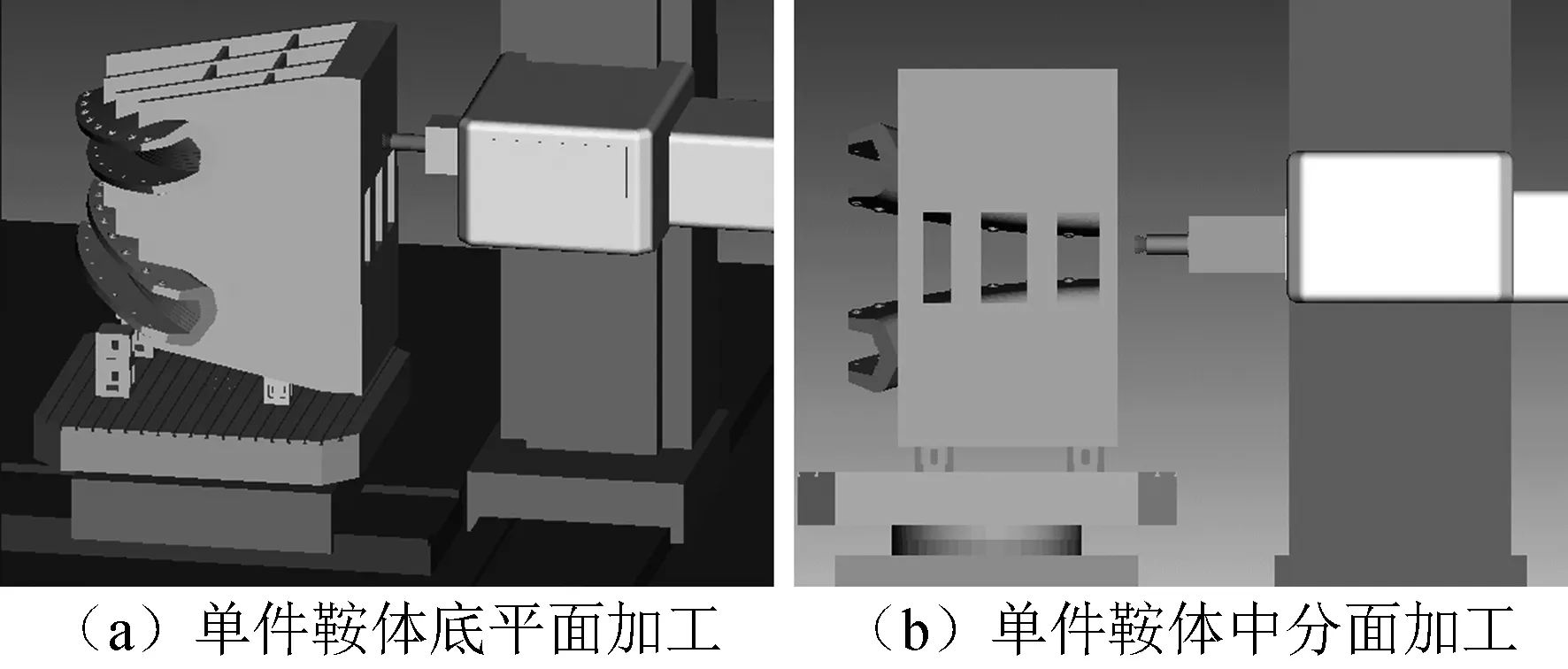

在FB260大型数控落地镗铣床上对主鞍体底面进行半精加工,旋转工作台,粗加工对合连接端面,底面和对合连接端面均留加工余量,加工示意图见图3。

图3 单件鞍体粗加工、半精加工示意图Figure 3 Schematic diagram of roughing,semi-finishing for single saddle

3.3 单件鞍体半精加工

单件鞍体侧放置于数控落地镗铣床的旋转工作台上,侧面向下,结合面向机床主轴,按粗加工面找正并装夹工件。

首先粗加工底平面,留加工余量。旋转数控工作台90°,通过数控工作台保证底平面和结合面垂直,精加工对合面到位,按计算出的连接面上的螺栓孔的坐标尺寸,用数控机床定位坐标尺寸,钻出连接面上的螺栓孔并钻铰定位销孔。

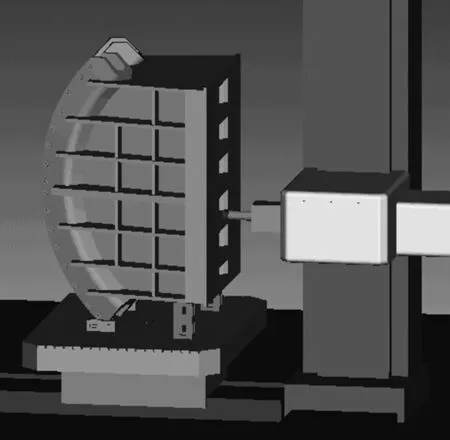

3.4 组合精加工

主跨侧主索鞍和边跨侧主索鞍分别完成半精加工后,在固定平台上将边跨侧鞍体与主跨侧鞍体进行组合,组合时应保证边跨和中跨对合面设置的销孔对正,并打入销子定位,对合面螺栓把合牢固,用塞尺检查对合面缝隙不得大于0.15 mm,使边跨和中跨成为一个整体,然后对索鞍整体进行精加工。

图4 组合鞍体底平面整体精加工示意图Figure 4 Schematic diagram of overall finishingthe bottom plane of the combined saddle body

图5 鞍槽工艺基准加工示意图Figure 5 Schematic diagram of the benchmarkmachining of saddle groove

图6 组合索鞍鞍槽整体精加工示意图Figure 6 Schematic diagram of overall finishingsaddle groove of combined cable saddle

(1)如图4所示,将主索鞍竖立放置在机床数控回转工作台上,底平面面向机床主轴,将主索鞍底平面找正,然后精加工底平面。

(2)按照鞍槽与底平面的角度,旋转数控工作台,保证鞍槽与底平面的倾斜角度精确。在单个鞍槽内侧面加工出鞍槽精加工所需的找正基准,如图5所示。然后再旋转工作台至另外一个鞍槽的图纸理论倾斜角度,加工好另外一个鞍槽两侧的工艺基准。

(3)再将主索鞍侧立放在机床数控回转工作台上,通过上序加工的工艺基准进行找正装夹,使下部鞍槽正对主轴,再通过UG数控程序数控精加工该鞍槽。使用相同方法,将另外一鞍槽基准找正,然后再数控精加工另一鞍槽,如图6所示。

由于索槽与底平面呈夹角,若鞍槽侧放找正,底平面与机床主轴呈一角度,无法一次性加工鞍槽和底平面,从而无法保证两者角度关系。因此必须通过一次性加工出各鞍槽加工面的工艺基准,再通过多次装夹调整,分别重复找正每个鞍槽的加工工艺基准,然后再数控精加工鞍槽。

本加工工艺将主索鞍竖立放置在机床数控回转工作台上,在一次装夹的情况下,先精加工好鞍体底平面并一次性加工出两个倾斜鞍槽各自的找正工艺基准,所有加工基准是一致的、准确的。然后再通过分别装夹找正各自的基准来加工鞍槽,有效保障鞍槽与底平面的角度。

4 结束语

通过分析西安建材北路跨灞河悬索桥主索鞍的结构特点,认真研究加工方法和加工工艺,确定选用FB260大型数控落地铣镗床(数控回转工作台承重450 t)作为加工设备,通过制定合理的加工工艺、编制相应的加工程序、采取必要的控制措施,最终保证了西安建材北路跨灞河悬索桥主索鞍的加工质量。通过该桥空间缆主索鞍的成功加工为将来更大体量、更复杂结构索鞍的加工提供参考依据。

——美丽的家园