中碳调质铸钢焊接接头焊后消应力处理研究

郑春雷 杨永强 欧阳建国 李 川

(1.燕山大学材料学院材料综合实验教学示范中心,河北066004;2.巨力索具股份有限公司河北省吊索具工程技术研究中心,河北072550;3.中信戴卡股份有限公司工程技术研究院,河北066011)

G34CrMo4是一种欧标材质的中碳调质铸钢,化学成分与国标材质ZG35Cr1Mo相当,表1为两种材质的化学成分对比分析。该材质广泛应用在高强度浇注接头上,由于其强度高,极大地减轻了锚具的自重,为锚具轻量化生产提供了保障。由于铸钢在铸造过程及调质过程中产生了双重应力,加上本身的铸造缺陷,调质处理后很容易在产品表面形成裂纹等缺陷,需要进行焊接修补。本文通过模拟补焊两组锚具试板,一组进行焊后消应力处理,一组不进行焊后消应力处理,最后对试验数据进行对比。

1 母材的可焊性分析

本试验用G34CrMo4钢主要化学成分见表2。

表1 G34CrMo4钢及ZG35Cr1Mo钢化学成分对比(质量分数,%)Table1 Comparison of chemical composition of G34CrMo4 steel and ZG35Cr1Mo steel(mass fraction,%)

表2 G34CrMo4钢主要化学成分(质量分数,%)Table 2 Main chemical composition of G34CrMo4 steel(mass fraction,%)

由表2可见,G34CrMo4为中碳调质铸钢,为了保证淬透性和提高抗回火性,加入了一定数量的Cr、Mo等合金元素,强度主要还是取决于较高的含碳量,用国际焊接协会(IIW)推荐的碳当量公式来计算,本试验用钢的碳当量CE高达0.63,可焊性较差。此钢种淬硬倾向十分明显,冷裂倾向较为严重,并且马氏体中含碳量较高,对冷裂纹的敏感性较大,尤其在焊接热影响区的过热区容易产生高碳马氏体,造成焊接热影响过热区的脆化现象。通常情况下,该钢种需要在退火状态下进行焊接,焊接完成后再进行调质处理,使得整个焊接接头的性能达到使用要求。本试验用锚具材料已经调质完毕,必须在调质状态下进行焊接,这样会产生焊接后热影响区软化的问题,该区域的强度和硬度均低于正常调质状态的母材,将会成为焊接接头的薄弱区域。因此在制定焊接工艺时,需要综合考虑预热温度、焊后热处理和焊接线能量的选择[1-8]。

2 焊接工艺

2.1 焊接材料的选择

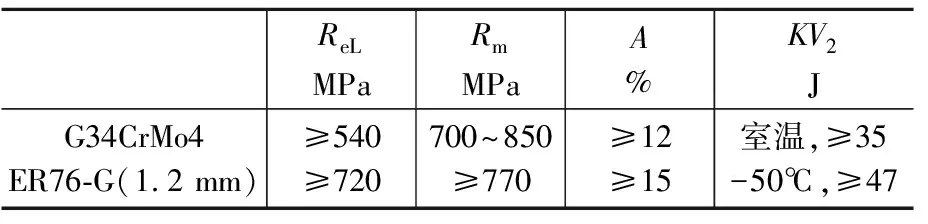

试验所用焊接材料的力学性能见表3,选取的实芯焊丝与母材等强度匹配,焊材型号为ER76-G(GB/T 8110—2008)。

表3 母材和焊材的力学性能对比Table 3 Comparison of mechanical propertiesof base metal and welding material

2.2 保护气体的选择

由于80%Ar+20%CO2混合器保护,焊缝成型好、焊接飞溅少并能减少对熔敷金属合金元素的烧损,在高强度钢中普遍使用,估选用此气体作为保护气体。

2.3 预热温度

预热温度的确定方法有焊接性试验法、公式法和查表法。焊接性试验比较系统,但是缺乏对线能量的考虑,查表法和公式法都是通过大量试验总结得出,并在焊接性试验的基础上,将焊接线能量作为选择预热温度的重要变量。经比较,本文采用公式法来确定预热温度,公式如下:

Tp=697CE+160tan(d/35)+62×HD0.35+

(53CE-32)Q-328

式中,CE—碳当量;d—试板厚度;HD—焊缝扩散氢含量;Q—焊接线能量。

(1)选择产品最大板厚作为试板厚度,d=100 mm。

(2)G34CrMo4的含碳量大于0.25,国际焊接协会的碳当量计算公式已经不适合使用,对于中碳调质铸钢应当使用下列公式来计算碳当量:

得出该钢的CE=0.43。

(3)EN 1011-2:2001中注明实芯焊丝的扩散氢等级为HD=5 ml/100 g。

(4)焊接线能量按照最小数值选,定为Q=0.5 kJ/mm。

将上述数值代入,得出预热温度Tp=235℃。

方便起见,焊接前预热温度选为250℃。

2.4 焊接工艺参数

较低的焊接热输入在焊接此类材料时对冲击韧性有改善作用。因为大的热输入将会产生宽的、组织粗大的热影响区,增大热影响区脆化、软化和热裂纹倾向。焊接工艺参数见表4。

表4 焊接工艺参数Table 4 Welding parameter

2.5 焊后消应力退火

本次试验焊制了两组试板,其中一组焊后进行了消应力退火处理,另一组施焊焊后自然冷却。两组试板可进行性能对比,从而验证焊后消应力退火在中碳调质铸钢中的必要性。

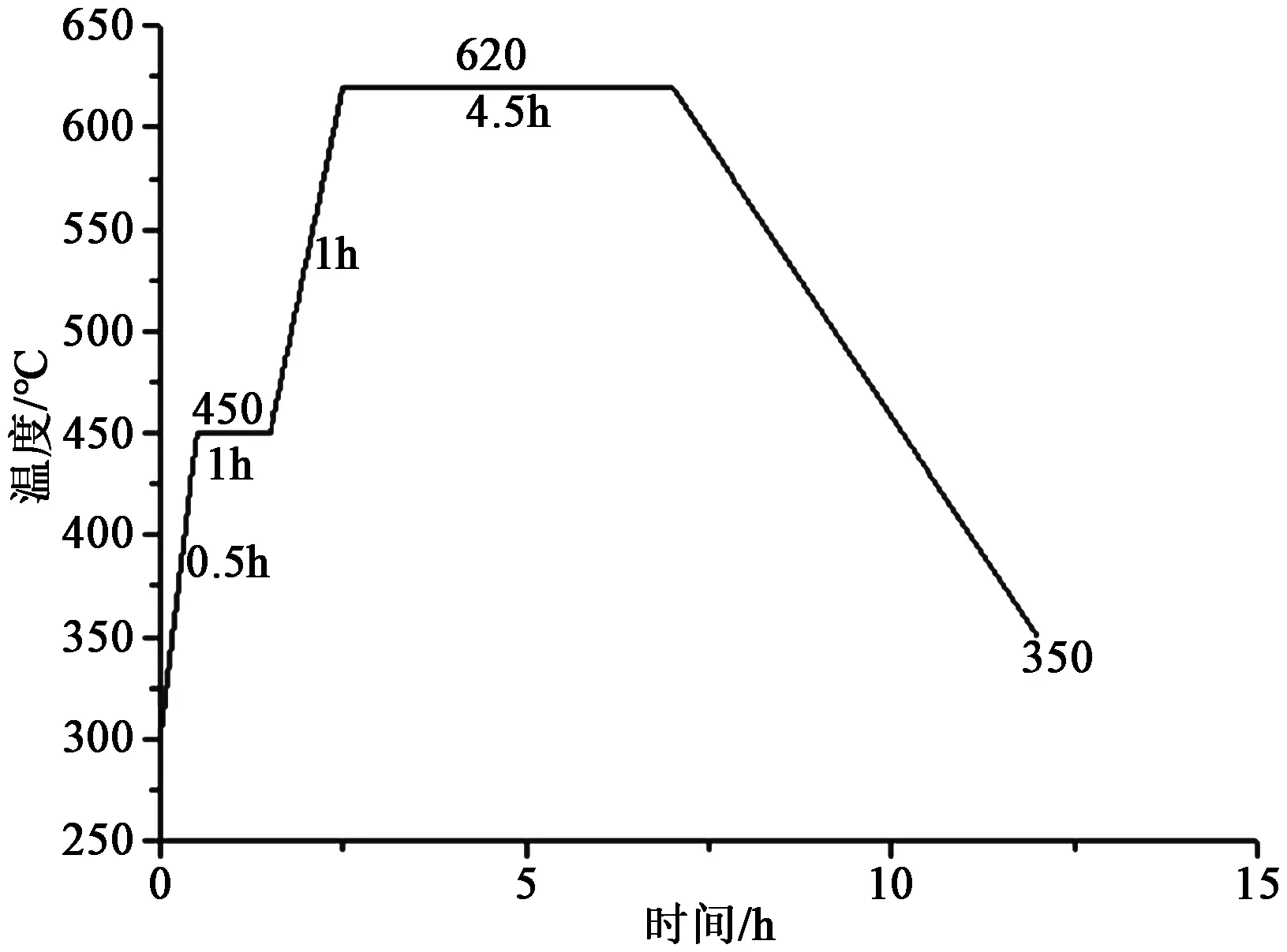

EN 10293:2015等相关标准中规定,焊后消应力退火温度要低于铸钢本体回火温度30~50℃,故消应力退火温度定为620℃,加热和冷却速率为100~150℃/h,进炉和出炉温度为350℃。焊后消应力退火工艺曲线见图1。

图1 焊后热处理曲线Figure 1 Post-weld heat treatment curve

3 焊后检验

3.1 无损检测

为验证焊缝的表面和内部缺陷,两组分别进行了磁粉检测和超声检测,没有发现超标缺陷,验收等级均符合要求。

3.2 力学性能检测

(1)焊接接头拉伸试验结果

未进行消应力退火的试板焊接接头的抗拉强度平均值为732 MPa,进行消应力退火后试板的抗拉强度平均值为721 MPa,可见经过消应力退火后试板的强度略有下降,但是强度仍高于铸钢母材的抗拉强度最小值,两组试板均合格。

(2)侧弯试验结果

2组试板的侧弯试样的弯曲面均无开口缺陷,均合格。

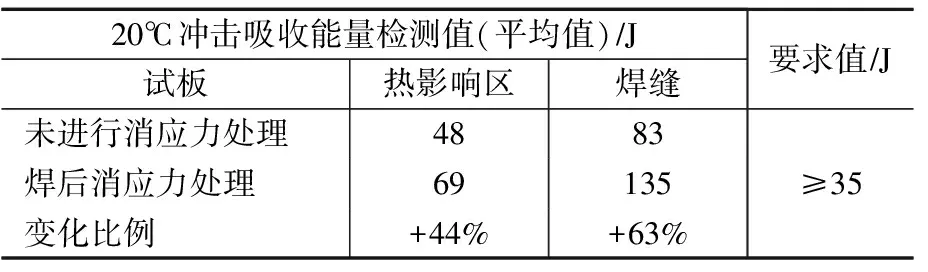

(3)冲击试验结果

冲击试验结果见表5,2组试板的焊缝及两侧热影响区冲击吸收能量均≥35 J,均合格。焊后消应力处理后,冲击吸收能量数值均有大幅度增长,其中热影响区冲击吸收能量44%,焊缝冲击吸收能量63%。

表5 焊接接头冲击试验结果Table 5 Results of impact test of welded joints

表6 焊接接头硬度试验结果Table 6 Hardness test results of welded joints

图2 母材金相组织Figure 2 Metallographic structure of base metal

图3 焊缝金相组织Figure 3 Metallographic structure of weld seam

图4 熔合线金相组织Figure 4 Metallographic structure of fusion line

(4)硬度检测结果

两组试板的焊接接头的硬度结果见表6。可见焊后消应力处理后,整个焊接接头的硬度数值均有显著下降,尤其是热影响区,硬度数值下降30.53%,母材和焊缝区域硬度数值分别下降8.24%和10.26%。

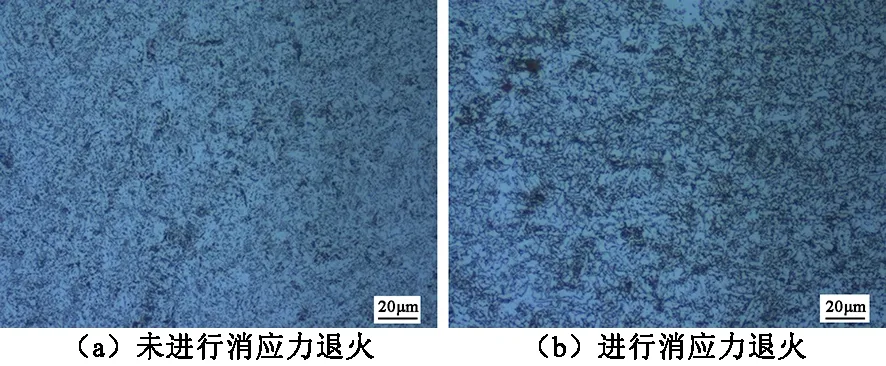

(5)金相结果

图2~图4分别为未进行消应力处理和进行过消应力处理后的母材、焊缝及熔合线附近的微观金相组织,母材处的组织为回火索氏体和铁素体,焊缝处的组织为铁素体和珠光体,熔合线附近的组织为索氏体、粒状贝氏体、铁素体和少量珠光体。可见,焊后进行消应力处理以后,碳化物析出变得均匀,且长大,从组织上论证了消应力退火后会使焊接接头硬度降低,韧性变好。

4 结论

中碳调质铸钢G34CrMo4的焊接接头经过焊后消应力退火后,与焊后直接冷却的试板进行对比,可见碳化物析出变得均匀且长大,拉伸性能没有明显变化,但是冲击和硬度指标均有了明显改善。尤其是焊接热影响区,冲击吸收能量值增长44%,硬度数值下降30.53%。证实该中碳调质铸钢焊后进行消应力处理是必要的。