油气钻采用油管的腐蚀机理及防护技术研究进展*

赵焰峰,廖 茂,邓勇刚,冯 强,李 辰,韩宏昌

(1.中国石油川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 广汉 618300;2.西南石油大学 新能源与材料学院 能源高分子材料研究所,四川 成都 610500)

石油和天然气依然是世界范围内的主要能源,在工业生产和日常生活中占据重要地位。在油气钻采中,油管用量巨大并且需要反复使用。目前,国内外大多数油气田已进入高含水的开发中后期,日益复杂严苛的钻采环境迫切需要加深对油管腐蚀机理的理解和开发高效的防腐技术。如塔里木油田、大庆油田、延长油田等面临高温、高压、高盐和电化学腐蚀环境,渤海油田、东海油田等海上油田面临高含盐和潮湿环境下的盐雾腐蚀和细菌腐蚀,长庆油田、四川油气田、华北油田、江汉油田存在严重的CO2腐蚀,西南油气藏、长庆油田面临CO2,H2S和Cl-等多种腐蚀介质耦合下的H2S腐蚀,四川盆地气田高含硫气井面临严重的腐蚀,川渝页岩气开发常常发生细菌腐蚀。

复杂的腐蚀环境对腐蚀机理的研究和防腐技术的开发带来了极大的挑战。为了解决油管腐蚀失效问题,研究人员分别从耐蚀合金材料、缓蚀剂、有机内涂层、金属镀层、渗氮、内衬油管等多个方面开发油管防腐技术,而了解不同防腐技术的优势和局限性是获得良好防护效果的基础。为此,分析总结了油管单一介质腐蚀机理以及多介质协同作用下腐蚀机理的相关研究,阐述常用油管防腐技术特点及研究进展,以期加深对油管腐蚀机理理解,为油管防腐策略的制定和防腐技术的开发提供必要的参考和借鉴。

1 油管的腐蚀机理及分类

油管腐蚀主要是金属与储层、注入水、化学助剂等介质中CO2,H2S,Cl-和细菌的相互作用下发生的电化学反应。重点介绍了油管普遍存在的CO2腐蚀和H2S腐蚀以及与其他腐蚀因素耦合作用下的研究进展。并就对CO2和H2S腐蚀有明显促进作用的Cl-和细菌做了相应介绍。

1.1 CO2腐蚀

(1)

(2)

阳极反应:

(3)

阴极反应:

(4)

(5)

(6)

图1 CO2腐蚀机理示意

氧气会加速油管的CO2腐蚀,在长庆油田、中原油田等注空气泡沫驱油时较为常见。油管在井下作业时,氧腐蚀会优先发生,并在基体表面形成钝化状的氧化腐蚀产物膜,随后CO2参与腐蚀过程,形成具有大量孔隙的晶体状碳酸亚铁膜。氧腐蚀产物膜对油管基体的保护作用要强于CO2腐蚀产物膜[2]。由于氧气的存在,油管的CO2腐蚀产物碳酸亚铁膜将会发生一系列分解反应,最终腐蚀产物以Fe2O3的形式存在。CO2和氧气共存时的腐蚀反应式(7)到反应式(12)。

氧腐蚀反应:

(7)

(8)

CO2腐蚀产物膜分解反应:

(9)

(10)

(11)

(12)

油管CO2腐蚀受腐蚀介质的影响较大,除此以外,油管腐蚀还受CO2分压、温度、pH值、流速等的影响。CO2分压与腐蚀行为有直接的关系,CO2分压越大,CO2溶解得越多,电离产生的H+增多,阴极氢去极化反应越快,油管腐蚀加剧[1]。温度主要影响腐蚀反应的速率、腐蚀产物膜成分与结构、溶解氧含量和扩散等[3]。pH值会影响腐蚀介质中的H+浓度和FeCO3膜的溶解度,从而影响腐蚀速率。pH值较大时H+的浓度较低,一方面减缓还原反应速率,另一方面使FeCO3的溶解性降低,即腐蚀产物FeCO3膜的稳定性增强,从而减缓油管腐蚀[4]。通常流速过高时腐蚀产物膜会遭到破坏,甚至不能在油管表面形成保护膜,腐蚀速率较高。

1.2 H2S腐蚀

油管H2S腐蚀主要发生在高含硫天然气的开采过程中,如四川盆地气田70%以上是高含硫气井,H2S质量浓度介于30~52 g/m3[5]。另外,稠油火驱开采后也会产生H2S,如新疆克拉玛依油田和胜利油田[6]。H2S易溶于水形成弱酸,发生二级水解反应生成H+,HS-和S2-等离子,在无氧环境下,H+在阴极发生还原反应生成氢原子,一部分结合成氢气逸出,另一部分进入油管基体中,在缺陷(晶界、空位、位错和裂纹等)处聚集,引发氢脆和应力腐蚀开裂。其基本反应过程如下[6]:

(13)

(14)

(15)

(16)

(17)

H2S腐蚀时,氧气存在会影响腐蚀反应的最终产物。油管基体Fe在氧气和水存在的环境下会发生化学反应生成Fe(OH)2,并进一步与氧气反应生成Fe(OH)3,最终溶液中的Fe(OH)2和Fe(OH)3继续反应生成Fe3O4。其基本反应过程如下[7]:

(18)

(19)

(20)

(21)

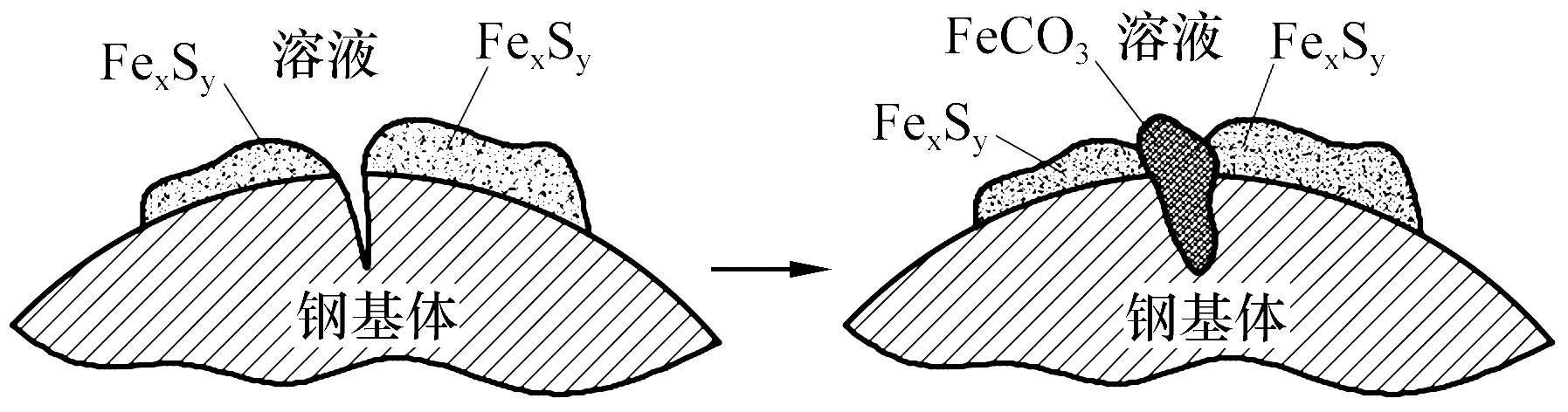

实际上,许多油气田H2S腐蚀和CO2腐蚀同时存在,二者既具有一定的竞争性又相互影响。油管在CO2/H2S环境中的腐蚀过程如图2所示。当CO2/H2S含量差别不大时,H2S在水中的溶解度高于CO2,因此硫化铁腐蚀产物膜首先在油管表面形成,随着阴极去氢极化反应的进行,CO2溶于水发生电离,生成FeCO3腐蚀产物。当H2S含量相对较低时,主要为CO2腐蚀,腐蚀产物主要为FeCO3。当H2S含量相对较高时,主要为H2S腐蚀,呈现局部腐蚀现象;但当H2S含量继续增加,促进阳极反应,生成的Fe2+含量增多,形成的FeCO3二次腐蚀产物增加,当二次腐蚀产物能有效补偿硫化产物膜的裂缝时,达到减缓局部腐蚀的效果[7]。

图2 CO2/H2S环境油管的腐蚀过程示意

1.3 Cl-腐蚀

Cl-腐蚀主要发生在海上油田高盐雾和潮湿环境下,如渤海油田、南海油田和秦皇岛油田等。Cl-半径小,穿透性强,能穿过油管壁上的液膜和腐蚀保护膜,形成点蚀核并使其快速向内部发展,在Cl-的促进作用下,点蚀坑会不断增大、变深,从而引发并加剧腐蚀反应,造成油管腐蚀穿孔[8]。另一方面,当Cl-数量达到一定值时,油管表面将长期呈现活化状态,阻碍钝化膜的形成。

Cl-还会与CO2和H2S等腐蚀介质耦合,促进油管的腐蚀。对N80油管早期腐蚀穿孔失效原因研究表明,Cl-能促进点蚀坑的形成,点蚀坑内发生油管基体溶解的阳极反应,使Fe2+含量不断增加,由于溶液要保持电中性,所以外部Cl-和S2-会不断通过腐蚀产物膜进入到蚀坑内,导致蚀坑内金属氯化物水解,并进一步使蚀坑内金属的溶解和酸化加快,此过程为自催化效应,蚀坑内的油管基体不断溶解直至穿孔[9-10]。

1.4 细菌腐蚀

FeS+3Fe(OH)2+2OH-

(22)

页岩气田也容易发生井下油管的细菌腐蚀,美国Barnett页岩气田、Haynesville页岩气田、Pinedale页岩气田及国内四川涪陵页岩气田都有发生。油管服役环境中的铁细菌和腐生菌,能与硫酸盐还原菌相互供给营养进行繁殖,并且能在管壁上形成黏着物质,吸附流体相中的固体颗粒和油相,吸附达到一定量就在管壁上沉积,最终引起油管的腐蚀[13]。

2 油管的防腐措施

为了有效抑制油管的腐蚀,国内外从油管材料、表面处理以及添加缓蚀剂等不同方面开发了一系列的防腐技术。油管各项防腐措施的优点和局限性见表1。

表1 各项防腐措施的优点及局限性

2.1 耐蚀材料

选择良好的耐蚀材料是较为简单可靠的油管防腐蚀手段,能在油气井开发初期就将腐蚀伤害降到最低。针对H2S腐蚀为主的高含硫油气田,可通过适当增加Cr,Mo和V等元素或采用镍基合金提高防腐性能[14]。对以CO2腐蚀为主的老旧油田,普遍采用Cr系合金钢,Cr含量越高耐腐蚀性能越好。对于以H2S和CO2耦合作用的油气田,宜采用铬镍合金作为油管材料[15]。对于以CO2和Cl-共存的腐蚀环境,可采用双相不锈钢提高耐蚀性。除上述常用耐蚀材料以外,国内外学者还研发了钛合金、铝合金和玻璃钢等耐蚀材料。

然而,耐蚀材料昂贵的价格会极大增加油气田的生产成本,在中东地区等国外高产量油气田应用较多,并不适用于小产量油气井。为了降低耐蚀材料的成本,可将含量较低的铬和价格较低的铜加入钢材中,抑制CO2腐蚀的同时,显著降低油管的成本[16]。

2.2 有机涂层

有机涂层涂覆于油管内壁,阻隔腐蚀介质与油管的接触,多应用于油管的内防腐。长庆油田、华北油田和塔河油田等采用有机涂层对油管进行防腐,并取得了较好的防护效果。有机涂层具有优良的熔融性,管壁表面光洁,沉淀物难以附着,机械强度高,施工安全等优点。但涂层与油管基体的结合强度不够,涂层脱落会失去防腐效果并可能堵塞井筒。油管在安装和井下作业过程中的撞击和刮擦也可能造成涂层损伤而失去防腐效果。

常用的有机涂料有环氧树脂、酚醛树脂、有机硅、尼龙等。环氧粉末涂料是一种通过特定工艺制成的防腐性能良好的涂层,它同时具有良好的致密性、零溶剂污染、完全成膜和低能耗等特点,是一种综合性能优秀的抗腐蚀材料[17]。油管复杂严苛服役环境常常需要对传统涂料进行改性才能起到较好的防腐效果,比如采用酚醛树脂、钛纳米、石墨烯和界面活性剂等进行改性处理,可使涂层的防腐性能和耐温、耐压性能得到改善。另外,也可以采用具有特定功能的三层涂料(底层偶联层、中间抗渗层及表面功能层)进行高温交联反应,形成复合涂层[18]。纳米改性涂料也因其良好的致密性和高结合力得到了广泛研究及应用。

2.3 金属镀层

金属镀层多应用于油管外防腐。镀层电极电位低于油管基体,从而使得镀层为阳极,油管基体为阴极,对油管起到阴极保护作用。金属镀层具有优良的防腐性能,但常常由于涂覆不均匀而引起镀层大面积脱落,反而降低作业效率。

金属镀层有镍磷镀层和钨合金电镀防腐等。镍磷合金镀管具有优良的耐CO2,H2S和Cl-腐蚀能力,在大庆、胜利、江汉和中原等油田得到应用。钨合金镀层耐高温高压,在高压气井和高含硫气井的腐蚀环境下的耐蚀性能优异[19]。Ni-Fe-W合金镀层在CO2酸性腐蚀介质中具有良好的耐腐蚀性能,在胜利油田多个采油厂已经实际应用该镀层进行油管防腐,并取得了较好的效果[20]。

2.4 内衬管

内衬管是在油管内嵌入具有防腐功能的管材,使腐蚀介质与油管隔开,起到减缓甚至阻止油管腐蚀的作用。内衬管防腐不易结垢,抗细菌腐蚀能力较强,但对高温和应力的抵抗能力较弱,且内衬管容易变形失效。内衬管有一定的壁厚也需要较大直径的油管以安装内衬管,会增加油气钻采成本。

常用的内衬管材质有钢材类,包括玻璃钢和不锈钢,还有高分子类,包括超高分子量聚乙烯和高密度聚乙烯。玻璃钢内衬是通过粘结剂将内衬与油管基体结合在一起,随着油气田温度和压力的波动越来越大,容易出现粘结失效的情况,在胜利和大庆油田相继出现内衬起泡脱落的问题。不锈钢内衬是通过焊接的方式将内衬与油管结合起来,实际应用发现焊缝的密封性难以保证,腐蚀介质容易通过焊缝腐蚀油管。超高分子量聚乙烯内衬管是通过聚乙烯的弹性,使内衬管与油管紧密结合,在胜利、大庆、吉林等油田大量使用。高密度聚乙烯内衬管在伊拉克格拉夫油田中使用并取得良好的效果[21]。也有采用玻璃纤维增强环氧树脂作为防腐内衬,并在长庆油田油管内壁防腐方面取得良好效果[22]。

内衬管也可用于腐蚀穿孔油管的修复,利用高压复合软管的可压缩复原性对塔河油田腐蚀穿孔管道进行修复[23];采用自蔓延高温合成法制备陶瓷内衬管,用于油管防腐和废旧油管修复,在大庆油田、延长油田和胜利油田等大型油田油管修复中展现出良好的应用前景[24]。

2.5 渗 氮

渗氮是把金属浸入充满渗氮盐的容器中加热并且保温一定时间,活性原子在基体表面附着并渗透到基体中,从而改变金属组织组成来获得要求性能的化学热处理工艺。渗氮后的油管表面会形成含氮的ε相和γ相以及含氮奥氏体的淬火层(残余奥氏体和马氏体),其在金相显微镜下呈亮白色并具有良好的耐蚀性。油管渗氮形成致密的氮化层具有较高的表面硬度和电极电位,能有效减少腐蚀电流密度和粘连现象,达到减缓腐蚀的目的[25]。渗氮油管耐腐蚀性能与渗氮层的组织和厚度有关,渗氮层中的ε相和γ相具有良好的耐蚀性能,选择合适的渗氮压力、温度、时间能促进ε相和γ相的生成,达到最大渗层厚度,得到耐蚀性能优异的油管。

渗氮一般分为液相渗氮、气相渗氮和离子渗氮,其中,气体渗氮因其良好的经济性而得到广泛应用。渗氮过程主要包括活性介质的分解、金属基体表面氮化物的生成和氮在金属基体中的扩散,面临渗氮周期长和渗层不均匀等问题。碳元素能加速氮的渗透深度,碳氮共渗可同时将氮和碳渗透到基体中,提高渗氮效率及防腐效果。渗氮过程加入稀土可节约离子渗氮的时间,增加渗氮层厚度,极大地改善材料的耐腐蚀性能[26]。采用脉冲真空渗氮可提高渗速和渗层均匀性,相较于普通油管寿命延长了4~6倍。目前渗氮油管已经在胜利、长庆和大港等油田进行大量应用,油管耐蚀性能提高了4~5倍[27]。

2.6 缓蚀剂

缓蚀剂加入腐蚀介质中,通过极性基团的物理化学作用聚集在金属表面形成薄膜,阻止腐蚀介质与油管壁的接触,从而达到抑制油管腐蚀的效果。缓蚀剂种类繁多,常用的主要为季铵盐类、有机胺类、咪唑啉类。液氮、1901、粗吡啶、CT系列等缓蚀剂在中原油田的含硫气井有较广泛的应用[28]。添加缓蚀剂防腐的方法具有快速生效、短期成本低的优点,但也存在失效快、有效周期短等缺点,应用具有一定局限性。

缓蚀剂的广泛应用造成油气田排放水污染严重,基于植物、动物等可再生资源提取物的绿色环保型缓蚀剂是未来的发展方向。绿色环保型化合物5-羟色胺酸(5-HTP)首次作为缓蚀剂用于油管防腐,其属于具有阳极优势的混合型缓蚀剂[29]。四唑基有机硒化合物(TOS1、TOS2和TOS3),其缓蚀率都达到89%以上,并且所有四唑基有机硒化合物对微生物诱导的腐蚀都表现出很强的生物杀灭作用[30]。

3 结论与展望

国内多数油气田已进入高含水的开发中后期,三超(超高温、超高压、超深)油气井大量出现使得油管服役环境日益恶化。深入探讨油管腐蚀失效的具体原因、多场耦合下的失效机理和已有防腐技术,对开发不同服役环境下油管的防腐技术和提高采收率和经济效益,保障油气田安全、高效、低成本开发具有重要的意义。

油管的腐蚀机理研究是开发防腐技术的基础,而油管的腐蚀受服役环境、腐蚀介质、油管材质、受力状态等多种因素的影响,多场耦合作用下油管的腐蚀失效机理依然是研究的热点和难点。渗氮处理、镀层和聚乙烯内衬等防腐技术经济环保,在防腐有效性和工艺复杂性等方面具有明显优势和极大的发展潜力。缓蚀剂由于其使用周期短等缺点限制了其发展,但缓蚀剂与其它防腐工艺的复合处理具有良好的防腐效果,也有望成为未来油管防腐的发展方向之一。