引火筒与防喷器组连接结构设计及仿真分析

张 帅

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

井喷失控是石油勘探开发过程中最严重的工业灾难,严重威胁作业人员、设备、地下油气资源及环境的安全[1-8]。目前国内外井控抢险常用的作业流程是通过切割旧防喷器组暴露出井口,扣装新的防喷器完成新井口的建立,进而实现下一步的关井及压井作业,使事故井重新恢复到一级井控的状态[9-14]。

重建井口防喷器组的组合应遵循“结构简单、便于吊装”的原则。因此,井控抢险应综合考虑现场情况,如钻机类型、喷势大小、井口损坏情况、事故原因及设备提升能力等,选择合适的防喷器组合,为保障井口作业人员的安全,需增配引火筒将井内喷出的流体(油、气、火等)引至井口上方。整体扣装完成后,即可连接阻流压井管汇及防喷器液控管线完成新井口的重建。然而引至上方的流体/火焰经常会造成吊装钢丝绳或吊机的损坏,因此,笔者设计了一种新型的引火筒与防喷器组连接结构并辅以有限元分析,确保其在井喷失控环境下抢险作业的安全性和可靠性。

1 引火筒与防喷器组连接结构设计

引火筒为吊装防喷器专用引火筒,以11″引火筒管柱为例,下端直接通过法兰连接防喷器组,连接完成后,整个作业管柱与原来井口相连。鉴于吊装过程中喷口在吊车的正下方,设计中采取“中心封堵、侧向分流”的结构方案,减少井喷流体/火焰对吊车的损坏。

引火筒与防喷器组连接结构设计方案如图1所示。主要利用引火筒连接防喷器组,引火筒上部出口处连接悬挂头封堵,在引火筒侧壁通过2个分支引火筒将火焰及喷出流体引出,避免对吊机或吊装钢丝绳造成威胁,其引火筒主体材质为N80,弹性模量为210 GPa,泊松比为0.3,其屈服强度σs≥552 MPa,极限抗拉强度σb≥689 MPa。

图1 引火筒与防喷器组连接结构设计

2 引火筒与防喷器连接吊装仿真分析

以11″引火筒为例,配合对应闸板防喷器在冲击力和风载作用下的吊装分析。仿真过程考虑4种工况:一是起吊后整体结构受力情况,结构强度是否满足要求;二是考虑井口流体冲击在分流处时对结构强度的影响;三是在吊运引火筒至井喷井口上方时,井口喷出物对引火筒的冲击作用是否会影响吊运平衡,并分析可能存在的风险;四是考虑吊运过程中风载荷对吊运平衡的影响,分析可能存在的风险。

2.1 三维几何模型优化及吊点设置

考虑计算时间成本及计算效率,首先对几何模型进行简化,忽略倒角结构,各子结构之间采用固定连接,结构整体质量为11 t。

由于该结构基本对称,在无不稳定外载的情况下吊装稳定,采用四吊点设计,吊点分别设置在悬挂头上端面对称处,同时配用4根等长钢丝绳,长度为4 m。

2.2 模型网格划分及求解设置

对整体结构进行网格划分,由于整体结构复杂,部分结构采用六面体网格划分,部分结构采用四面体网格划分,如图2所示,总体网格数为91 046,平均网格质量为0.74,满足计算需求。

图2 网格模型

整体采用稳态计算设置,考虑钢丝绳的特性,钢丝绳采用特殊的link180单元,该单元只承受拉压力,不承受扭矩,其余结构采用常规实体单元,总体设置3个载荷步:第1个载荷步仅施加结构自身重力,检验结构自身强度;第2个载荷步考虑井口喷出流体对引火筒的作用力,作用面积取引火筒截面积的一半,根据假定井天然气产量2×106m3/d,求得井口处喷出速度约为376 m/s,忽略气体黏性,通过动压与静压的转换关系(伯努利方程)可近似求得作用于引火筒截面及内堵头的压力约为50 716 Pa;第3个载荷步考虑在风速为6级的情况下,风力载荷对结构的影响,风速为6级时,风压为109Pa,所施加风载荷压力作用区域为图3中红色区域。

图3 风载荷作用区域

2.3 仿真结果分析

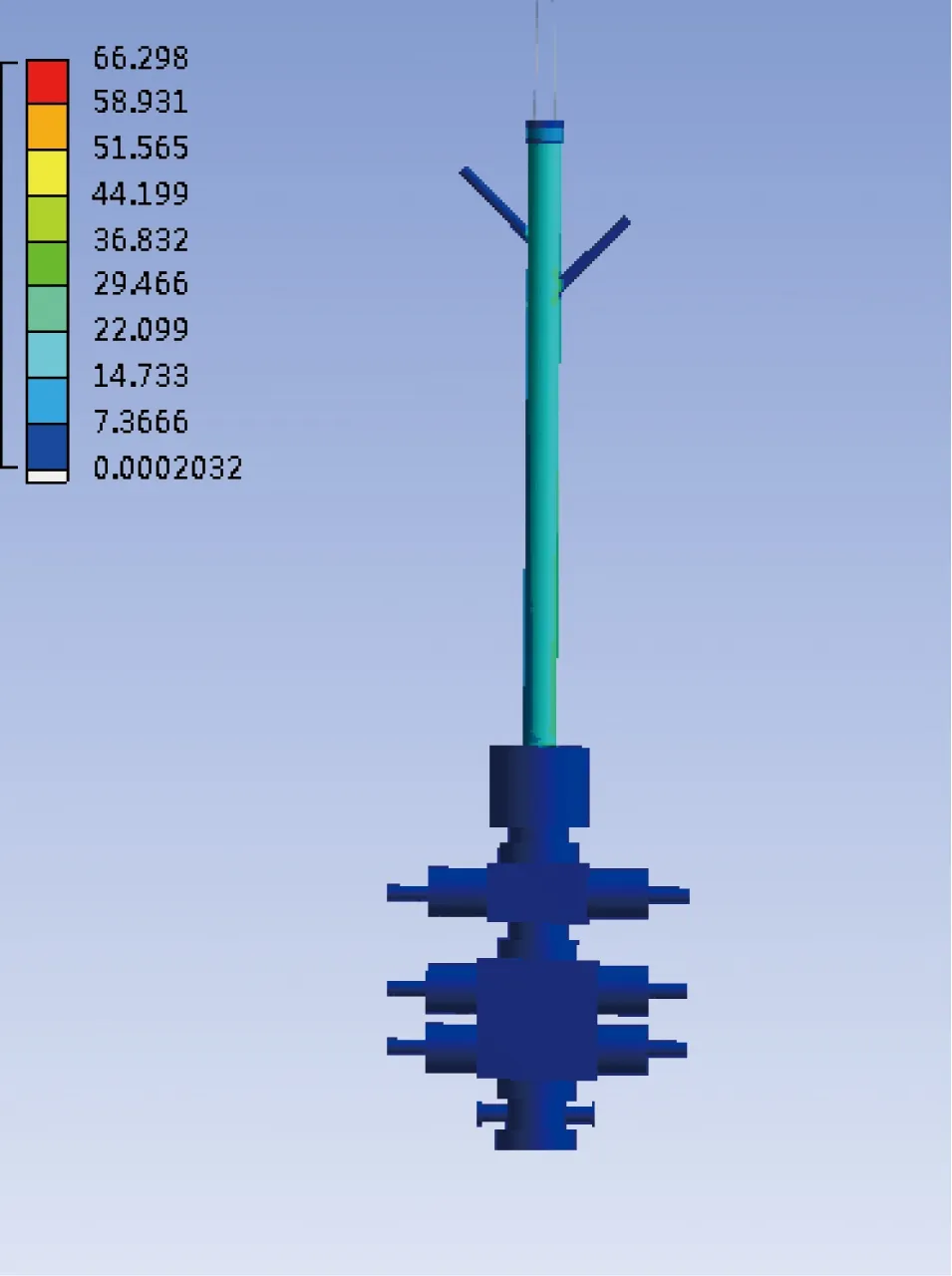

重力作用下的等效应力强度云图如图4所示。由图4中可以看出,11″防喷器结构在仅承受自身重力情况下,该结构承受最大等效应力约为65 MPa,位置在引火筒分支处,远低于材料的屈服强度,符合强度要求。

图4 重力作用下的等效应力强度云图

承受井口冲击力下的等效应力强度云图如图5所示。由图5中可以看出,11″防喷器结构在承受井口冲击力下,由于冲击力较整体结构重力相对较小,结构的等效应力强度变化不大,最大等效应力为64 MPa,作用于分流处,符合强度要求。

图5 承受井口冲击力下的等效应力强度云图

承受井口冲击力下的横向位移云图如图6所示。由图6中可以看出,整体结构最大横向位移处同样为防喷器下端面,横向偏移量仅为43 mm,可见在井口冲击力的作用力下,结构的整体位移极小。

图6 承受井口冲击力下的横向位移云图

风载下的等效应力强度云图如图7所示。由图7中可以看出11″防喷器结构在侧向风载下的受力情况,由于风载较整体结构重力相对较小,结构的等效应力强度变化不大,最大等效应力为66 MPa,符合强度要求。

图7 风载下的等效应力强度云图

风载下的横向位移云图如图8所示。由图8中可以看出,整体结构最大迎风向位移处同样为引火筒分支面,偏移量为64 mm,风的作用力下,结构的整体位移较小,基本可以忽略。

图8 风载下的横向位移云图

3 引火筒与防喷器组连接力学分析

3.1 引火筒高温下受力分析

处理着火事故井过程中,连接防喷器的引火筒会受到火焰的长时间炙烤,材料强度必然会有一定程度的降低,因此需要分析引火筒高温下(800 ℃)能否有足够的强度悬挂防喷器。

以13-3/8″引火筒为例,侧面开有2个100 mm的孔,用来焊接侧向引流的分支管,这2个开孔处为套管的强度薄弱点,作为主要分析位置。常温与高温(800 ℃)下N80套管材料性能参数如表1所示。

表1 套管材料性能表

固定引火筒吊耳位置,在结构自身重力下进行分析,结果如图9所示。

图9 吊装防喷器等效应力

从图9中可以看出,常温下引火筒吊装防喷器(22 t)的最大应力出现在两侧开孔处,为58.5 MPa,小于材料的屈服强度552 MPa,满足强度要求。高温下引火筒最大应力出现在两侧开孔处,为58.4 MPa,小于材料的屈服强度386 MPa,满足强度要求。

吊装防喷器轴向位移如图10所示。

从图10中可以看出,常温下吊装防喷器(22 t)的轴向位移为0.67 mm;高温下吊装防喷器的轴向位移为0.94 mm。高温下引火筒的变形量比常温下多了0.27 mm,对整体结构影响不大。

图10 吊装防喷器轴向位移

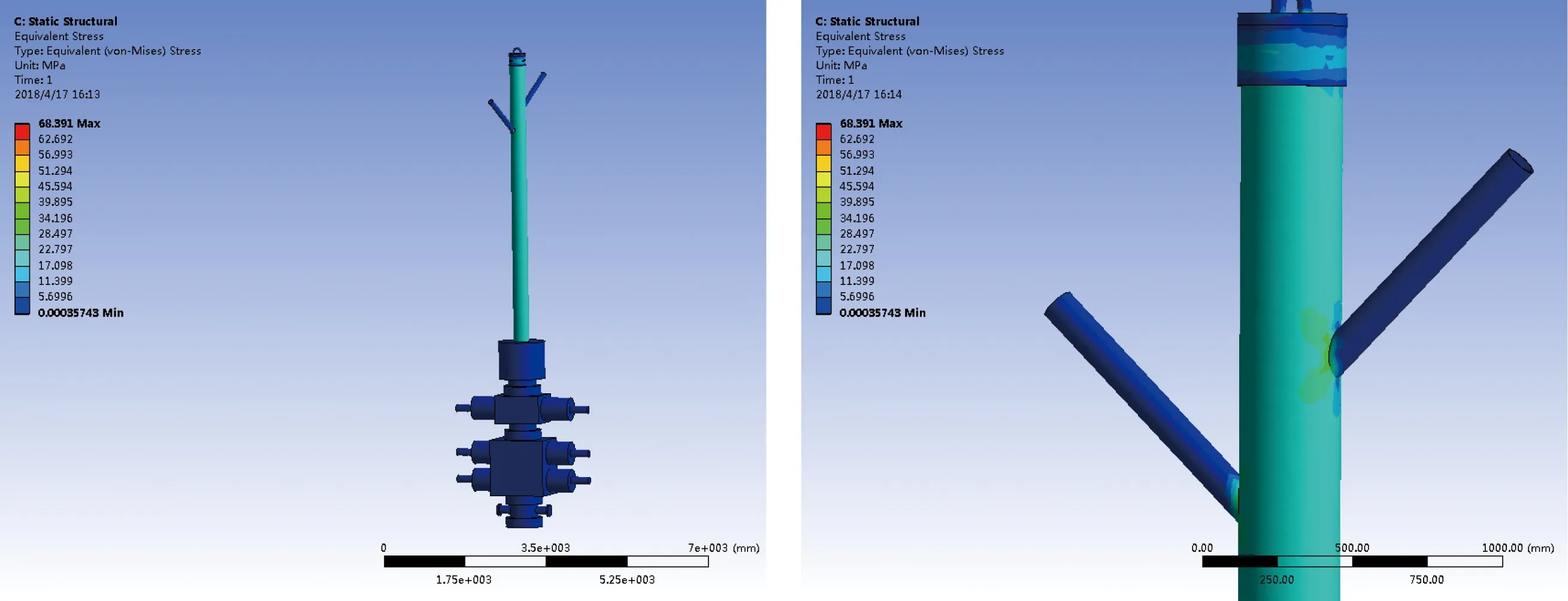

3.2 连接状态下力学分析

引火筒侧面开孔后需要焊接长1的4-1/2″油管短节,用来引流喷出的流体或火焰,分析焊接油管短节后整体的受力情况,判断强度能否满足要求。

固定引火筒吊耳位置,在结构自身重力下进行分析,结果如图11所示。

图11 连接状态下的等效应力

从图11中可以看出,高温下引火筒上最大应力位置在两侧引流管焊接处,最大应力为68.4 MPa,小于材料的屈服强度386 MPa,满足高温下吊装的强度要求。

4 结论

(1)针对井喷失控设计的引火筒与防喷器组,连接结构简单、安全、可靠,避免了井喷流体/火焰对上方吊机的直接破坏。

(2)利用ANSYS建立了有限元模型,并对吊装的4种工况进行了仿真分析,结果表明,设计的连接结构满足强度要求。

(3)分别对高温下引火筒的的受力状态及连接状态薄弱点的力学性能进行了仿真分析,结果均满足强度要求。