海洋石油往复压缩机在线监测智能预警诊断技术研究

李 进

(中海油能源发展装备技术有限公司,天津 300450)

随着人工智能、云计算、物联网等技术的快速发展以及《中国智能制造2025》建设纲要中提出的逐步实施企业数字化,海洋石油也逐步向数字化转型建设、智能油田建设等方向发展。目前海洋石油动设备领域拥有处于复杂生产流程和工艺的众多设备,尤其一些关键设备的可靠性运转对于海洋石油安全生产起着重要的作用。

往复压缩机为海洋石油工艺流程中的关键设备,一般将其纳入A类关键设备管理。但往复压缩机组多以预防性维修为主,因其结构复杂、工况多变、激励源多、价值高、关键性高、风险高等原因,造成时效性预测维护能力不足,数字化建设和设备管理能力有待提升。因此针对往复压缩机组搭建了在线监测预警诊断系统,实现从传统的预防性维修向预知性维修方式提升和完善,以保障设备的安全可靠运行,提高设备管理水平和助推数字化建设[1]。

1 在线监测技术

1.1 往复压缩机常见故障

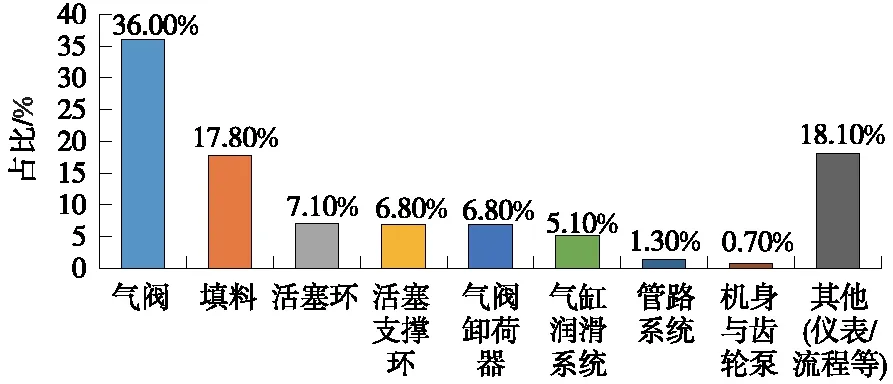

根据油气田的工艺流程,往复压缩机分低压压缩机、中压压缩机、高压压缩机,按照层级逐步加压传输,部分油气平台采用压缩机为燃气透平等设备供气。目前,海洋石油多采用电机-往复压缩机组,部分以内燃机驱动,压缩机多以两缸、四缸压缩机组较多。往复压缩机主要由3部分组成:(1)传递结构,如曲轴、连杆、十字头等;(2)工作机构,包括气缸、活塞组件、气阀等;(3)附属机构,包括油路、气路、机身、底座等[2]。海洋石油往复压缩机发生故障主要集中在传递机构和工作机构,是整个机组的核心部分。根据往复机离线监测数据统计,海洋石油往复压缩机常见故障形式及故障占比分布如图1所示。由图1中可以看出,气阀、活塞环、填料、支撑环等部件故障是占比相对较高故障形式。

图1 往复压缩机常见故障概率统计分布占比

1.2 往复压缩机在线监测系统设计

受工况复杂、海洋特殊环境、网络带宽较低、维护不便等因素影响,开展海洋石油往复压缩机在线监测需要满足以下要求:(1)能够实现对常见故障的有效监测和诊断;(2)选择相对成熟、简洁、可靠、稳定的监测手段。目前海洋石油采用Windrock公司RT9260往复设备综合分析系统开展离线往复压缩机定期监测。该系统通过便携式数采器、振动加速度传感器、超声传感器、键相传感器、温度传感器、气缸压力传感器等对温度、压力、振动、超声等参数监测,绘制出1个做功周期内相对于曲轴转角的振动、压力、超声图谱,然后以图谱的异常特征作为分析依据,并参照往复压缩机的做功循环原理,综合分析判断压缩机性能和故障状态[3]。但往复压缩机离线监测部分技术无法用于在线监测,另外考虑安全风险因素,气缸压力监测无法转换成在线实时监测实施;超声监测不便用于海洋石油复杂的工作环境。因此,离线监测形式不能完全满足转化成在线监测使用,但部分监测形式可以借鉴。

目前国内外关于往复压缩机在线监测技术的研究较多,如钟震宇[4]针对气阀故障提出了基于振动监测的在线检测测试系统设计,经过频谱分析可初步判定气阀的故障类型;张谦等[5]提出通过温度、示功图以及振动信号等敏感参数的变化,可有效综合识别判断环状气阀的断裂故障诊断;李晓博[6]和马晋等[7]提出监测活塞杆沉降位移和轴心轨迹变化实现对活塞杆断裂的故障诊断,可以将位移峰峰值作为活塞杆断裂故障的报警或诊断的特征参数;时全局等[8]提出振动信号可以获得小头瓦与十字头销间接触碰撞力造成磨损故障的敏感特征,可为往复式压缩机小头瓦磨损故障提供诊断依据;吴宇飞[9]提出针对往复压缩机滑动轴承采用振动加速度信号,可以在多种故障信息及背景噪声形成的耦合信号中成功分离出多个故障振动源的特征信息。

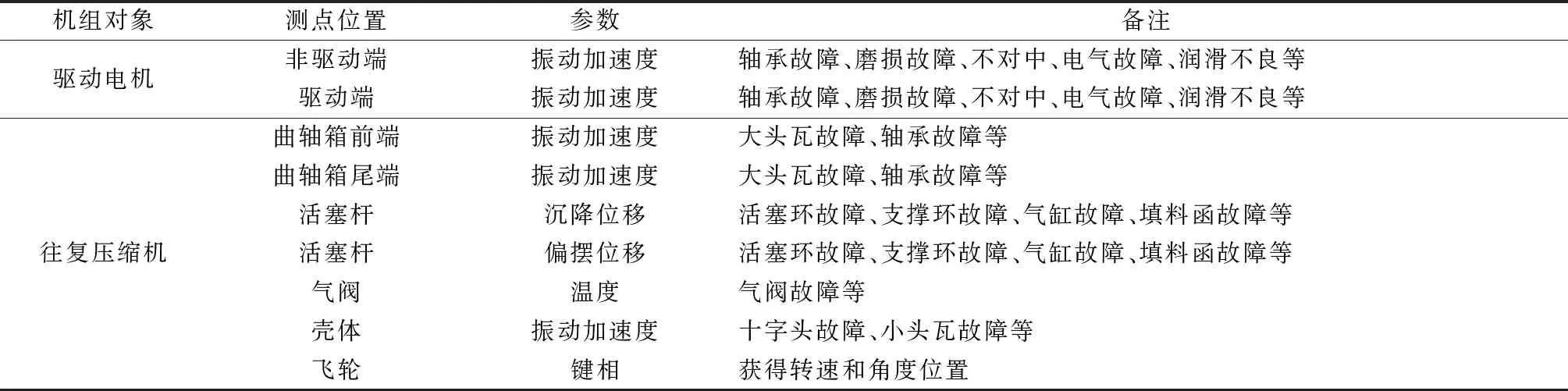

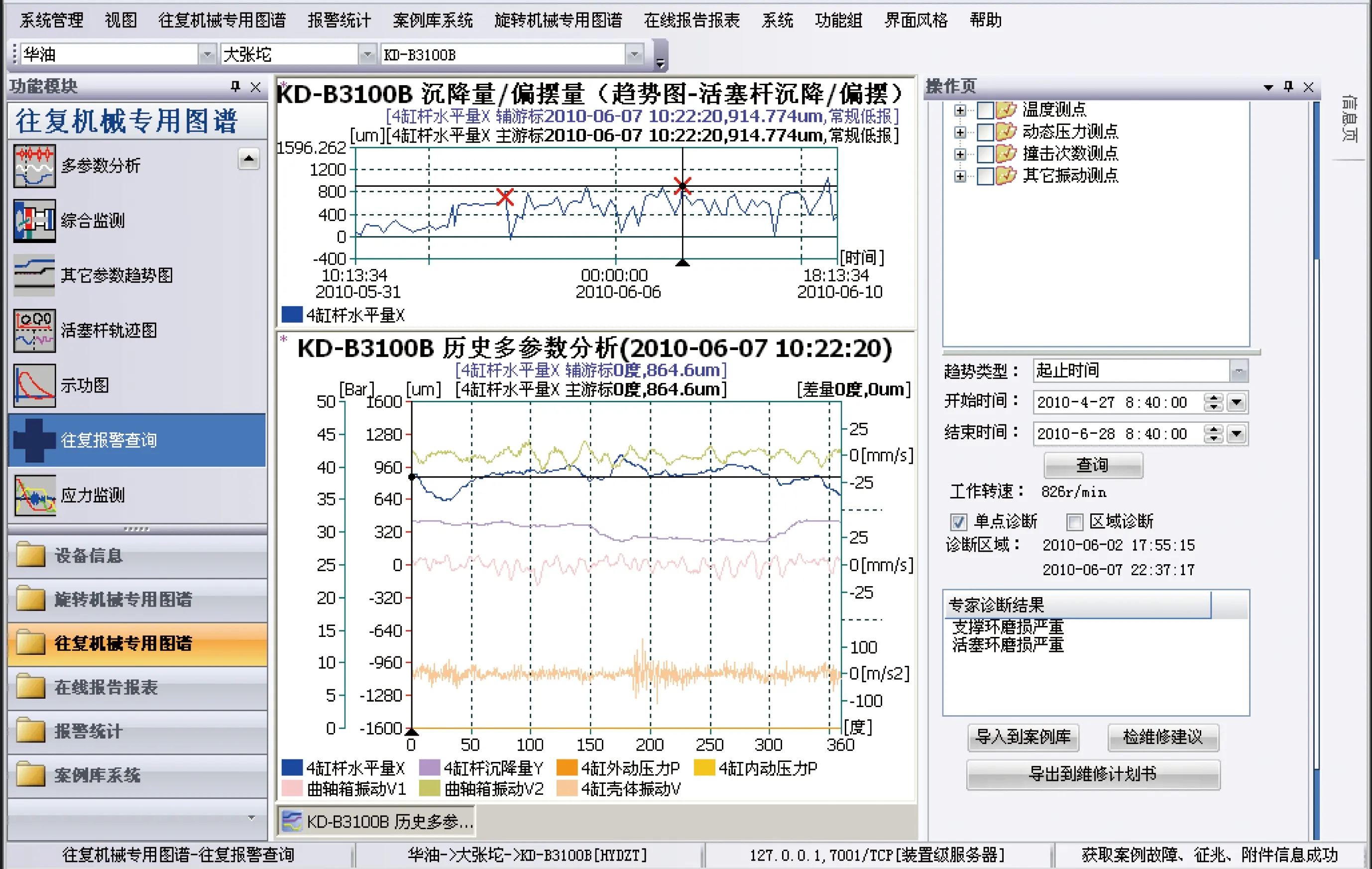

目前,针对海洋石油往复压缩机在线监测设计原则、常见故障及国内外技术,设计海洋石油往复压缩机在线监测参数及测点,如表1所示。在线监测系统以振动监测为主体,辅以温度监测、位移监测等技术实现对机组的监测,同样振动监测适合作为驱动机的电机状态监测,主要是因为振动监测是旋转设备最为有效的监测形式。往复压缩机在线监测针对工作机构部分的监测诊断理念与离线监测技术有所不同,在线监测从工作机构缸体外部监测参数特征变化,反映缸体内部故障和状态;离线监测直接从缸体内获得示功图参数特征,以此获得缸体内和外部运行状态和故障。基于往复压缩机监测参数和测点位置开发的在线监测系统如图2所示。

表1 海洋石油往复压缩机在线监测参数及测点位置

图2 往复压缩机在线监测系统界面

2 智能预警诊断技术

目前,国内外有关往复压缩机智能预警技术的研究也较多,吴宇飞[9]采用基于模糊信息融合的往复压缩机诊断方法,充分利用多源信息融合技术表征故障,提高了设备诊断预警的准确性和可靠性;贾婉春等[10]提出粒子群算法优化共振稀疏分解与多尺度排列熵的故障诊断方法,在轴承故障和气阀故障诊断中具有较高的准确率;赵祎[11]基于机器统计学习的往复压缩机故障预警及诊断技术,利用高维特征构建特征空间并运用无限t混合模型对特征空间进行拟合,通过分析模型的变化实现智能预警;马波等[12]提出了一种基于变分自编码器的机械故障预警方法,自学习出高维特征的统计分布模型,依据模型的变化实现故障预警;段礼祥等[13]针对机组变转速工况,提出了基于等概率关联规则的变转速特征挖掘方法,利用关联规则挖掘转速与相关特征之间的变化关系进行特征选择,并将挖掘结果用于往复压缩机状态诊断。

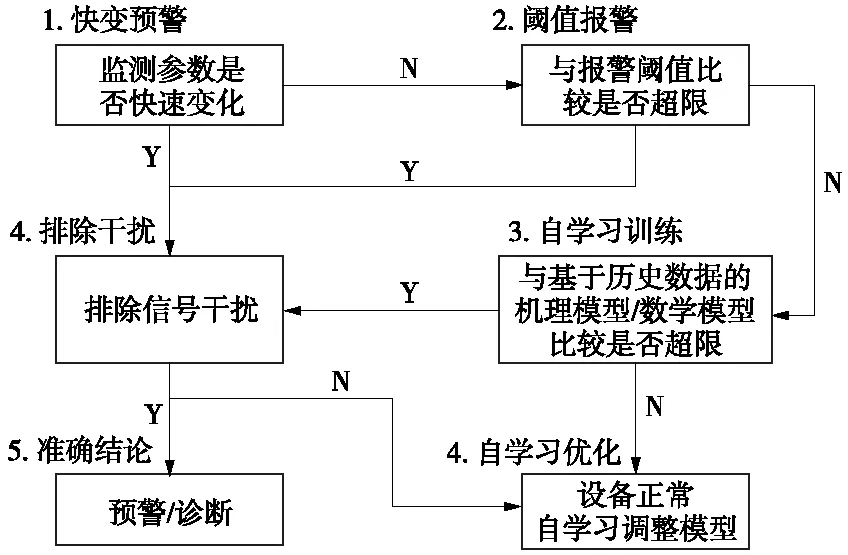

上述往复压缩机智能预警技术研究为海洋石油开展往复压缩机智能预警诊断提供了参考。但由于海洋石油往复压缩机运行工况复杂、工作环境特殊、干扰激励较多等因素造成振动信号的特征指标呈现多变性和不稳定性,因此要实现往复压缩机智能预警诊断的准确性、效率,需要实现对变工况、多参数的智能预警诊断。开展智能预警诊断的技术多从2个方面实现:基于机理模型和基于数学模型。基于机理模型即机械系统的失效分析,依靠基础理论和专家经验,根据已有部件的机械特征参数,并将实时参数进行对比,对故障进行预测,往往会依赖长期的数据积累,形成“专家系统”,类似于“查表”的方式对故障进行预测、定位、分析,是对“已知”世界的洞察;基于数学模型是在现有的人工智能技术基础上发展起来的,同样也是基于物理建模,通过大数据方法对特征值进行学习,通过“强化学习”、“监督学习”方法来预测未来的故障,通过大量数据的学习,自主掌握设备的潜在故障,可对“未知”世界进行洞察。针对设备智能预警诊断,通过采集各通道实时监测的振动量及工艺量数据,执行快变预警模型后,将处理后的特征值与系统设定的报警阈值进行比对,进行常规报警判断,若超过报警阈值,则在排除多种因素干扰后,执行触发报警或更新统计模型;若未超过报警阈值,则进入自学习预警流程,即将特征值与历史数据统计学习模型进行对比,如果超限则进一步排除多种因素干扰进而判断预警、报警或更新统计模型,如果未超限则更新统计模型从而触发新的一次学习。智能预警诊断数据处理流程如图3所示。

图3 智能预警诊断数据处理流程

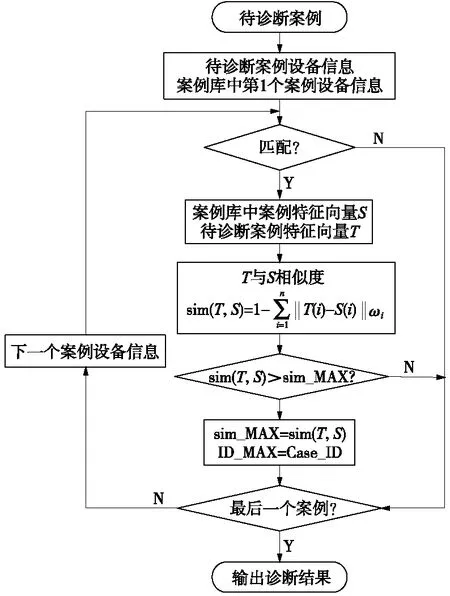

2.1 基于推理机的机理模型设计

往复压缩机组常见故障与监测参数特征和历史数据有一定的一对多、多对一和非确定关系[14]。通过提取典型历史数据信息特征量形成特征信息库,构建专家知识库,专家知识库以产生式规则、模糊知识表达和故障树多种形式表达确定性和非确定性的专家知识。进一步采用基于框架的知识表示方法,槽值作为相似度来进行判断,推理引擎采用基于管理和知识归纳的组合检索策略。推理引擎流程如图4所示。

图4 推理引擎流程

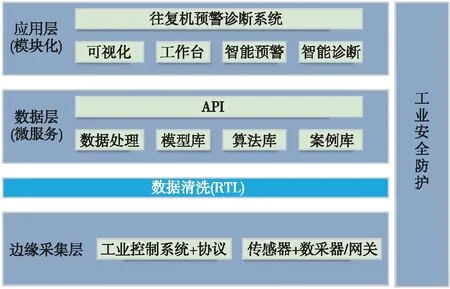

2.2 基于支持向量机的数学模型设计

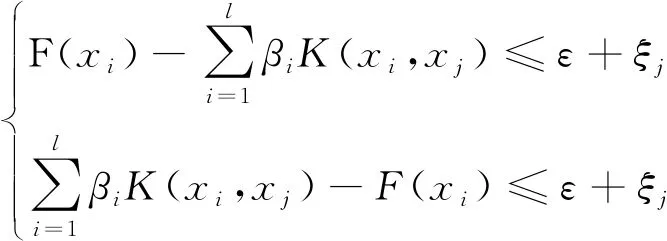

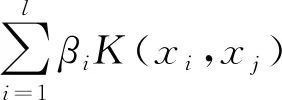

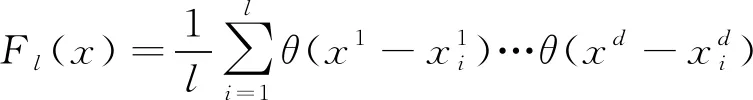

支持向量机(SVM)算法依据每一个特征的重要性给予相应的权重进行模型的构建, 使其识别结果更加准确、可靠[15]。对在正常状态下运行的设备进行监测, 获取其热力性能参数、振动参数以及噪声信号,然后将正常状态下的参数区间作为机器设备合理运行的参数范围,并将多个参数联合考虑,形成多维参数的预警判据,设定一个合理的故障阈值,作为设备正常状态与故障状态的区分界限,进而实现设备状态监测下的故障预警。支持向量机可以直接将线性可分的数据集以最优方案区分,得到最优的区分面。而对于线性不可分数据集,支持向量机通过变维处理将低维空间内无法区分的数据向高维投影,使得数据集在高维空间内线性可分,解决无法通过直接设定阈值区分不同故障类型的问题。

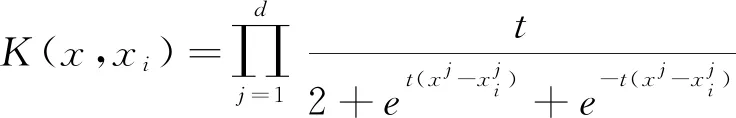

利用支持向量机概率密度估计的方法,将热力性 能、振动以及噪声信号参数综合考虑,以设备正常状态下的参数为依据设定一个合理的阈值。支持向量机拟合的概率分布与经验概率分布具有一致性,即:

(1)

(2)

(3)

(4)

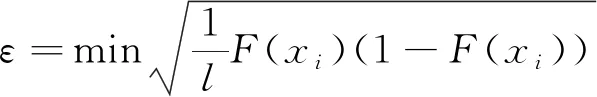

通过以上理论,某样本数据的数据概率密度值如图5所示。由图5可知,正常与故障数据区分度大且正常数据特征集中,故以最小概率密度0.008 7建立阈值。同理,可由正常数据特征矩阵、故障数据特征矩阵及核函数得到故障数据的k(x,xi)和K(x,xi),根据计算出故障数据的概率密度,依据正常数据概率分布求解得到的故障数据概率均小于正常数据概率,说明故障数据与正常数据不属于同一分布,依据正常数据的基于支持向量机概率密度估计建立的概率阈值能对往复压缩机常见故障样本报警,证明预警阈值有效。

图5 某样本数据的数据概率密度值

3 系统开发与测试

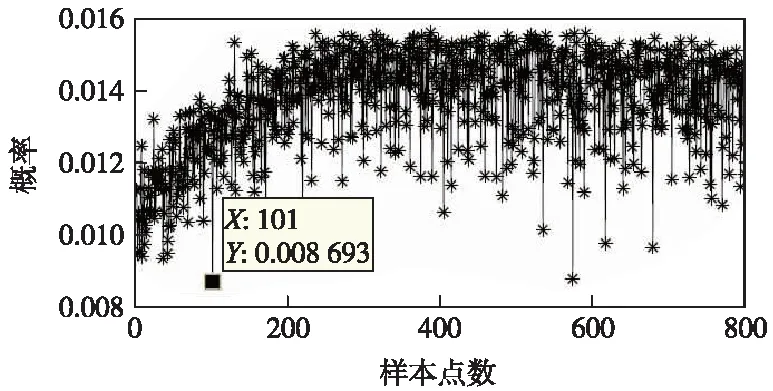

根据上述理论分析,利用程序语言并在在线监测系统的基础上开发出海洋石油往复压缩机智能预警诊断系统,系统架构如图6所示。

图6 海洋石油往复压缩机智能预警诊断系统架构

系统主要分3层:采集层、数据处理层和应用层,采用模块化+微服务的系统架构,保证系统具有开放性和融合能力,逐步为后续搭建工业互联网平台提供平台基础。通过现场实际运行,往复机预警诊断系统能够对常见故障预警诊断有效。往复压缩机预警诊断系统如图7所示。

图7 往复压缩机智能预警诊断系统界面

4 结束语

针对海洋石油往复压缩机的常见故障,梳理并建立了基于振动监测的在线监测系统,并提出了基于机理模型和数学模型的智能预警诊断模型,应用测试结果表明:

(1) 基于推理机的机理模型和基于支持向量机的数学模型集成在往复压缩机的预警诊断方面是有效的。

(2) 基于振动监测的在线监测系统能够有效地获取往复压缩机的实时状态,为智能预警和诊断提供数据支撑。