基于极板老化的铅酸蓄电池组温度分布研究

张大兴,林华城,骆志坚,卢山峰,黄优哲

(1.广东电网有限责任公司惠州供电局,广东惠州 516000;2.广东电网有限责任公司河源供电局,广东河源 517000)

目前,我国变电站直流系统多选用阀控式铅酸蓄电池组,其具有维护量小、稳定性高等优点[1-3]。蓄电池组是变电站中最为可靠的直流电源,一旦发生站用直流系统失电等紧急情况时,蓄电池组可以立即投入供电,避免出现保护拒动等危及电网安全的事故,因此阀控式铅酸蓄电池组的运行状态与变电站的稳定安全息息相关。

温度直接影响着阀控式铅酸蓄电池的寿命与容量,当温度较基准温度(25 ℃)升高10 ℃,蓄电池的寿命会缩短一半,这是因为当温度升高时,会加速蓄电池组中的水分分解,内部出现大量气体,进而发生电解液干枯、极板上的活性物质发生松脱等现象。阀控式铅酸蓄电池组在长达10 年间的使用年限间必然会产生极板缺陷等情况,但现有的相关研究仍多集中在内阻[4]、隔板材料[5]等方面,较少着眼于蓄电池存在缺陷下的温度分析,因此开展此项研究极有必要。

本文基于COMSOL Multiphysics 软件建立了阀控式铅酸蓄电池组的仿真模型,分析了蓄电池组存在极板老化情况下的温度分布,同时研究了正常情况下与存在部分老化蓄电池组的温度分布情况,并进一步分析了在蓄电池组持续放电下极端情况下的温度场。

1 基于极板老化的蓄电池组建模

1.1 站用铅酸蓄电池结构分析

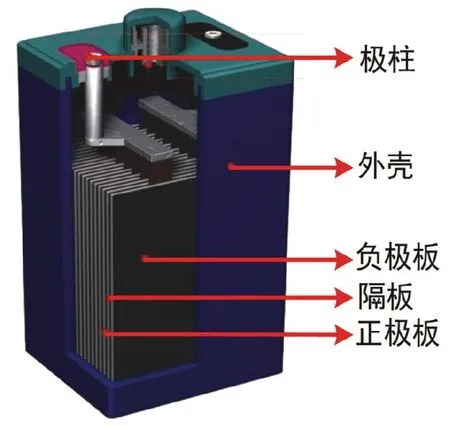

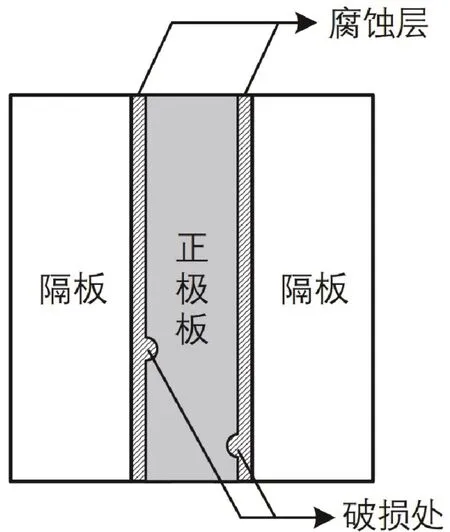

变电站的阀控式铅酸蓄电池在满容量的情况时,其电解液为硫酸溶液,而正极和负极活性物质分别为二氧化铅及绒状铅。其内部结构如图1 所示,其构成为极板、隔板、汇流排及极柱。正负极板是在铅钙合金板栅上涂敷活性物质及添加剂制成,而电解液均匀分布在隔板处,便于在电池中发生氧化与还原反应。汇流排主要是起到连接各个极板的作用,最终由极柱引出至蓄电池外部。

图1 站用铅酸蓄电池结构图

1.2 站用蓄电池极板老化

阀控式铅酸蓄电池主要是通过极板的活性物质与电解液发生氧化还原反应实现充放电,负极板在放电时反应式如下:

正极板的反应为:

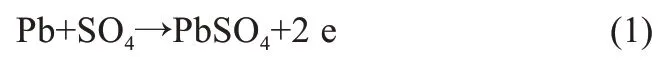

从式中可以看出,当蓄电池进行放电时,正极板处的铅转化为硫酸铅需要水分子中的氧,而产生一定的H+,此过程会加速其腐蚀速度,所以在阀控式铅酸蓄电池中,正极板腐蚀程度往往都远大于负极板[6],因此本文主要从正极板老化缺陷展开蓄电池组的热场分析。

为了进一步研究老化极板的特点,对一运行10 年的铅酸蓄电池进行解剖,其正极板如图2(a)所示,图2(b)是该极板在显微镜下的成像。由图2(b)可以看到老化的正极板表面有许多破损,这是极板在充放电过程中涨裂所导致的。因此在建立极板老化模型时除极板腐蚀外也应考虑极板破损。

图2 老化正极板

1.3 单个蓄电池模型的建立

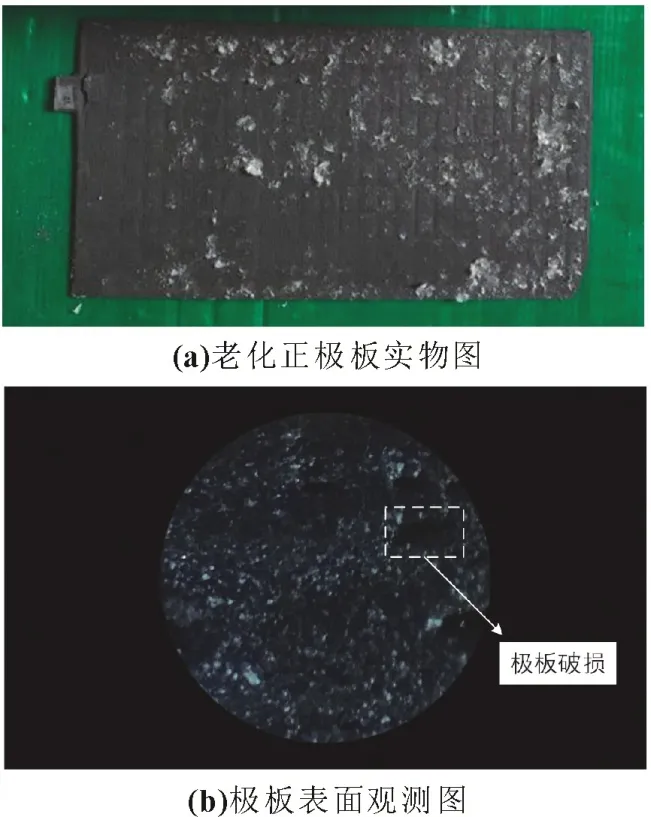

为简化模型,本文忽略了对蓄电池热场影响较小的汇流排与极柱,而仅考虑建立了极板和隔板的蓄电池仿真模型。本文在COMSOL Multiphysics 搭建了与变电站内现用的1∶1比例三维铅酸蓄电池模型,其构成为8 块正极板、9 块负极板和18 块隔板,如图3 所示。其模型的尺寸长宽高设置为100 mm×2.5 mm×250 mm。模型中x轴为不同板间层叠方向,y轴为单块极板宽度方向,z轴为高度方向。

图3 铅酸蓄电池内部三维模型

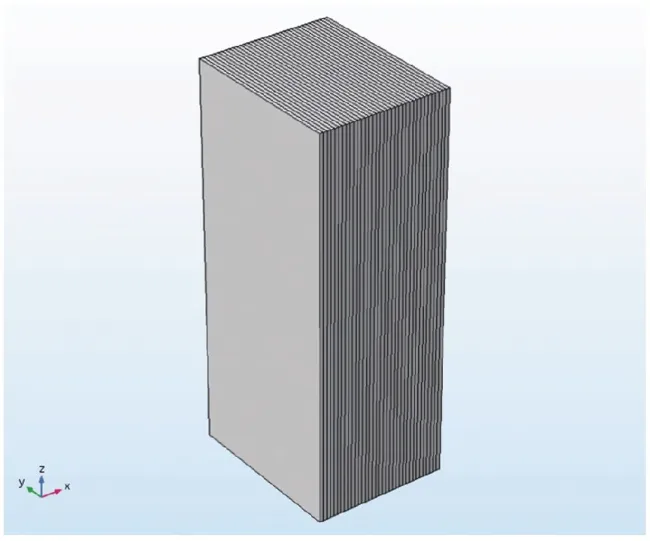

为仿真蓄电池存在极板老化,首先是考虑在正负极板处设置了0.1 mm 厚的PbSO4晶体层,此外,结合电池拆解时观测到的破损处数量与规格,在建模过程中在每一个板面设置30 个随机分布半径为0.01 mm 的半圆凹坑。整体的铅酸蓄电池模型改进的极板老化模型如图4 所示。

图4 极板老化模型示意图

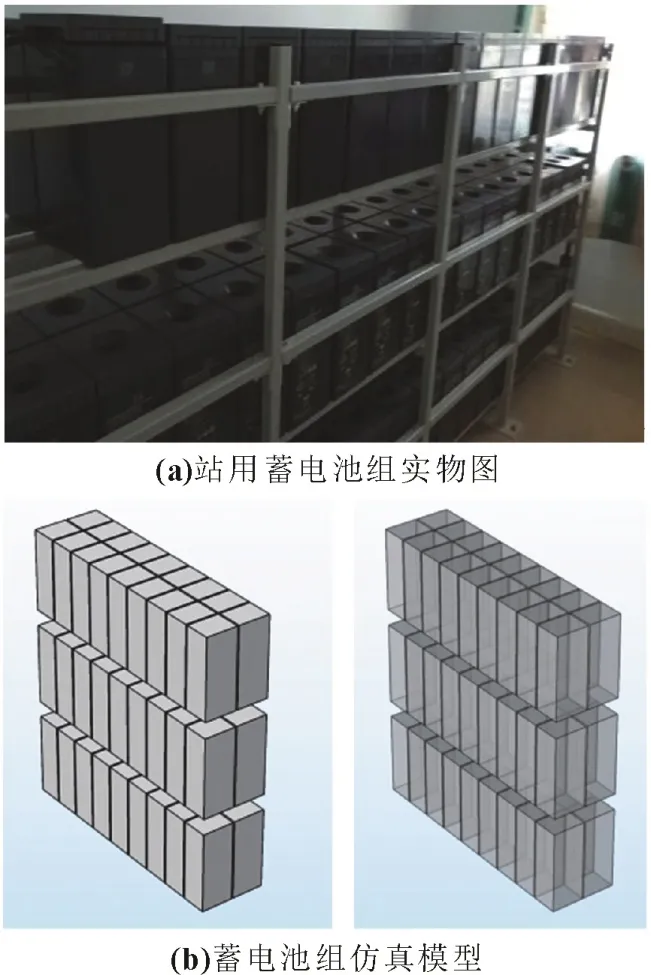

1.4 蓄电池组模型的建立

本文所研究的对象是直流电压为110 V 的变电站蓄电池组,每组蓄电池共有52 个单体蓄电池组成,通常采用3 层2 列的摆放形式,如图5(a)所示。由于对于蓄电池组而言,需要尽可能减小电池间的连接条电阻,所以站用蓄电池组之间的空隙较小,因此在本文蓄电池组模型中单列中每个蓄电池间隙距离设置为5 mm,列间距设置为5 mm,两层蓄电池间距设置为60 mm。此外,按照上述放置方式有一列会存在2 个蓄电池空缺,本文对此做简化处理,在模型中补足空缺位置,所建立的蓄电池组模型如图5(b)所示。

图5 蓄电池组建模

2 站用铅酸蓄电池组温度分布研究

2.1 正常蓄电池组的温度分布

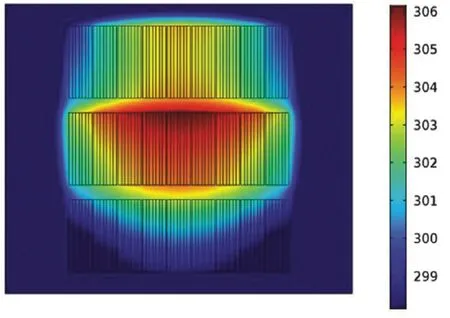

对于蓄电池组而言,基准温度25 ℃下为其最佳工作环境,通常配置空调将温度始终控制在25 ℃,因此当仿真正常情况时将环境温度设置为25 ℃。针对蓄电池组而言,始终是热量通过空调进行耗散,所以本文将模型边界设置为热量流出面以模拟上述情况。图6 给出的是蓄电池组作为直流系统的电源,其放电负荷电流为50 A 时,蓄电池组y-z侧面的温度分布情况。从图中可以看出,对于蓄电池组而言,其三层两列的摆放方式,导致第二层靠中间处的热量最为集中,且上层温度比下层温度更高。蓄电池组温度分布的范围为25.83~32.15 ℃,温度最高点位于第2 层第5 个电池上表面处,最高温度达到32.15 ℃,此时蓄电池组的温度仍然能够满足运行要求。

图6 正常情况蓄电池组温度分布

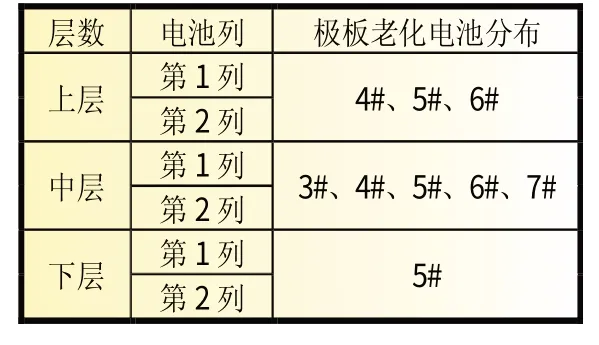

2.2 极板老化蓄电池组的散热

根据2.1 节的分析,蓄电池在长期运行过程中会出现受热不均的情况,部分电池的温度较高,极板老化程度与温度有着密切的关系[7-8]。为了更接近现实情况,本文的极板老化蓄电池组模型并未将整组蓄电池设置为极板老化的蓄电池,而是基于图6的温度分布情况按照表1设置部分劣化蓄电池。

表1 极板老化蓄电池分布表

图7 给出的是极板老化蓄电池组在负荷电流为50 A 时的温度分布图。对比正常情况,当电池出现极板老化时整体温度明显升高,蓄电池组的温度分布范围为23.83~35.82 ℃,最高温度达到35.81 ℃,且高温区域范围更大。造成这种现象的原因可能是老化极板表面附有一层薄PbSO4晶体层,并且极板破损处也填充了PbSO4晶体,PbSO4晶体相较于正负极板的活性物质的电导率更低,所以导致蓄电池内阻相应增大,最终使热量增加,电池温度上升,此外PbSO4晶体的比热容更低,所以在同样热量下,上升温度更高。在两种因素的作用下,存在老化的阀控式铅酸蓄电池组呈现出更为严重的高温现象。

图7 基于极板老化蓄电池组温度分布

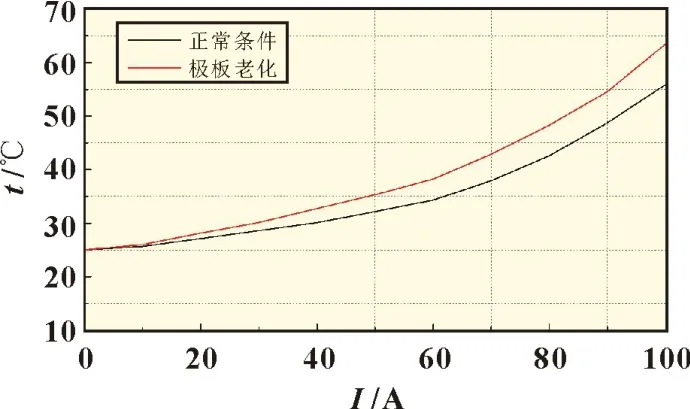

图8 给出了蓄电池组的最高温度与负荷电流之间的关系,可以看出最高温度先随着负荷电流增加而缓慢增加,其最高温度的增长速率随着负荷电流的增加而逐渐上升。这是因为最初随着负荷电流增加,电池产生的焦耳热越高,使得电池温度增高,但此时环境温度较低而使热量迅速扩散,因此温度上升曲线较缓。随着负荷电流进一步增大,由于焦耳热与电流的平方呈正比关系,因此蓄电池组所产生的热量会大大增加,此时蓄电池组和外界环境进行热交换效率趋近饱和,因此最高温度上升趋势会更为明显。

图8 蓄电池组负荷电流与最高温度关系

此外,从图8 还可看出,存在极板老化的蓄电池组温度增加速度明显高于正常蓄电池组,这是由于在大电流情况下,硫酸铅晶体的电导率和比热容特性会更大程度地影响阀控式铅酸蓄电池温度分布。

2.3 基于极端情况的温度分布

当出现变电站全站交流失电,此时蓄电池组除需要给全站继电保护、控制等直流负荷供电,同时也需要通过逆变给UPS 等重要交流负荷供电。此外,蓄电池室的所有空调将失去电能而停止工作,因此针对该情况,可将仿真模型中蓄电池组散热模式变更为自然对流散热。

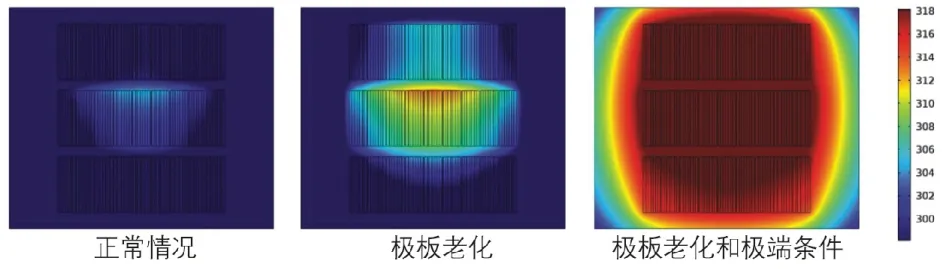

图9 为极板老化蓄电池组在上述极端情况时的温度分布图,图10则是正常情况、极板老化与极板老化电池在极端情况的温度分布对比图。由图9 和图10 可以看出,在极端情况下蓄电池组和周围环境温度明显高于前两种情况,蓄电池组的温度分布的范围为37.21~53.22 ℃,最高温点位于中层第5 个电池上表面,最高温度可达到53.22℃,是正常情况的1.65 倍。此外,由于蓄电池只有自然对流这种散热模式,整个蓄电池室空间温度也相应升高了许多,蓄电池室的环境温度分布的范围为29.93~39.31 ℃。综上所述,在极端环境下若电池存在极板老化缺陷,则蓄电池组的温度和环境温度均远超过正常温度分布,所以一旦蓄电池存在极板老化缺陷,在站用交流电源能够供电时,蓄电池仍能够维持正常运行,但当交流失压时,极板老化缺陷会严重威胁蓄电池的正常供电,因此在日常运维中要特别留意劣化电池,做好及时更换或活化。

图9 极端情况下极板老化蓄电池组温度分布

图10 蓄电池组温度分布对比图

3 结论

本文通过搭建蓄电池组仿真模型,并分析了正常情况、存在极板老化以及交流失压下的蓄电池组温度分布情况,得出了以下结论:

(1)运行中蓄电池组温度分布不均匀,高温区域集中于第二层靠中间位置,随着负荷电流的增大,高温区域向外扩散,并且上层蓄电池组温升速度比下层快;

(2) 正常情况中,蓄电池组的温度分布的范围为25.83~32.15 ℃,温度条件满足蓄电池组运行要求,同时最高温度的上升幅度随负荷电流的增大而增大;

(3) 当蓄电池组因受热不均,出现极板老化的电池时,其温度总体相较正常情况上升,其温度分布的范围为23.83~35.82 ℃,并且随着负荷电流的增大,其温度会相较正常情况上升更高;

(4) 当蓄电池组处于极端工作条件时,因交流失压,只能以自然对流形式散热,其温度分布的范围可以达37.21~53.22 ℃,已远超正常温度分布水平,所以蓄电池组的极化缺陷将严重制约蓄电池组的应急供电能力。