铝合金加筋板轮印载荷的简化等效模型

刘赛棚,王德禹

(1.上海交通大学 海洋工程国家重点实验室,上海 200240;2.上海交通大学 高新船舶与深海开发装备协同创新中心,上海 200240)

0 引 言

工程船舶和大型海洋工程装备平台上通常配有直升机平台,直升机起降过程中甲板板架结构会产生较大的冲击载荷。滚装船作为专门运输车辆的船舶,其甲板结构需承受来自轿车或大型载重卡车的轮胎作用力。大多数研究通常将这类通过轮组向甲板传递的载荷称为轮印载荷。由于轮印载荷具有作用位置不确定以及局部重载的特点,所以研究其等效简化处理对于甲板结构的设计和强度校核计算具有重要意义。

针对轮印载荷的等效简化处理,国内一些学者已经进行了广泛的研究分析。汤雅敏等[1]以直升机平台甲板为研究对象,基于数值仿真方法,分别采用轮胎动态冲击、轮胎准静态压载等处理方式模拟轮印载荷,分析平台甲板的响应特点;张文强等[2]将轮印载荷等效为一定矩形区域内的均布压力,研究了多轮印载荷作用下车辆甲板板厚的设计方法。

目前已有研究和规范对轮印载荷大多采用了在接触面积内施加一定均布载荷的处理方式[3],但并未考虑车辆轮胎作为一种超弹性的橡胶材料,其结构具有强非线性,因此直接采用平面压力载荷的处理方式往往计算精度不高[4]。轮胎与加筋板的接触过程中应力为不均匀分布,并且接触应力的具体分布形式非常复杂,受诸多因素的影响,如轮胎的类型(子午胎,斜交胎),轮胎的结构材料(几何尺寸,橡胶),具体加载条件(胎压,车辆荷载)。因此合理的模拟真实轮胎结构与甲板之间的实际接触是轮印载荷等效简化处理研究的关键。基于此本文构建载重子午线轮胎的有限元模型,利用商业有限元分析软件(Abaqus2017),以轮胎—铝合金甲板结构作为研究对象,基于能量法提出轮印载荷等效简化处理的方法。该简化方法是通过乘以补偿系数β的圆形均布压力代替实际轮印载荷,进而将复杂的非线性接触问题转化为线弹性问题,将轮印载荷通过等效处理实现了极大程度的简化。最后结合实际工程算例,从加载区域、加筋板的最大应力值、加筋板上应力状态分布这3 个方面对简化等效模型进行验证,并与基于规范的计算结果进行对比,从而为此类甲板的设计以及强度计算提供理论参考。

1 研究对象

1.1 铝合金甲板

鉴于铝合金材料具有强度高、质量轻、易加工以及耐腐蚀等优良性能,可以很好实现船舶轻量化以及高速化的建造目标,受到造船业的青睐。

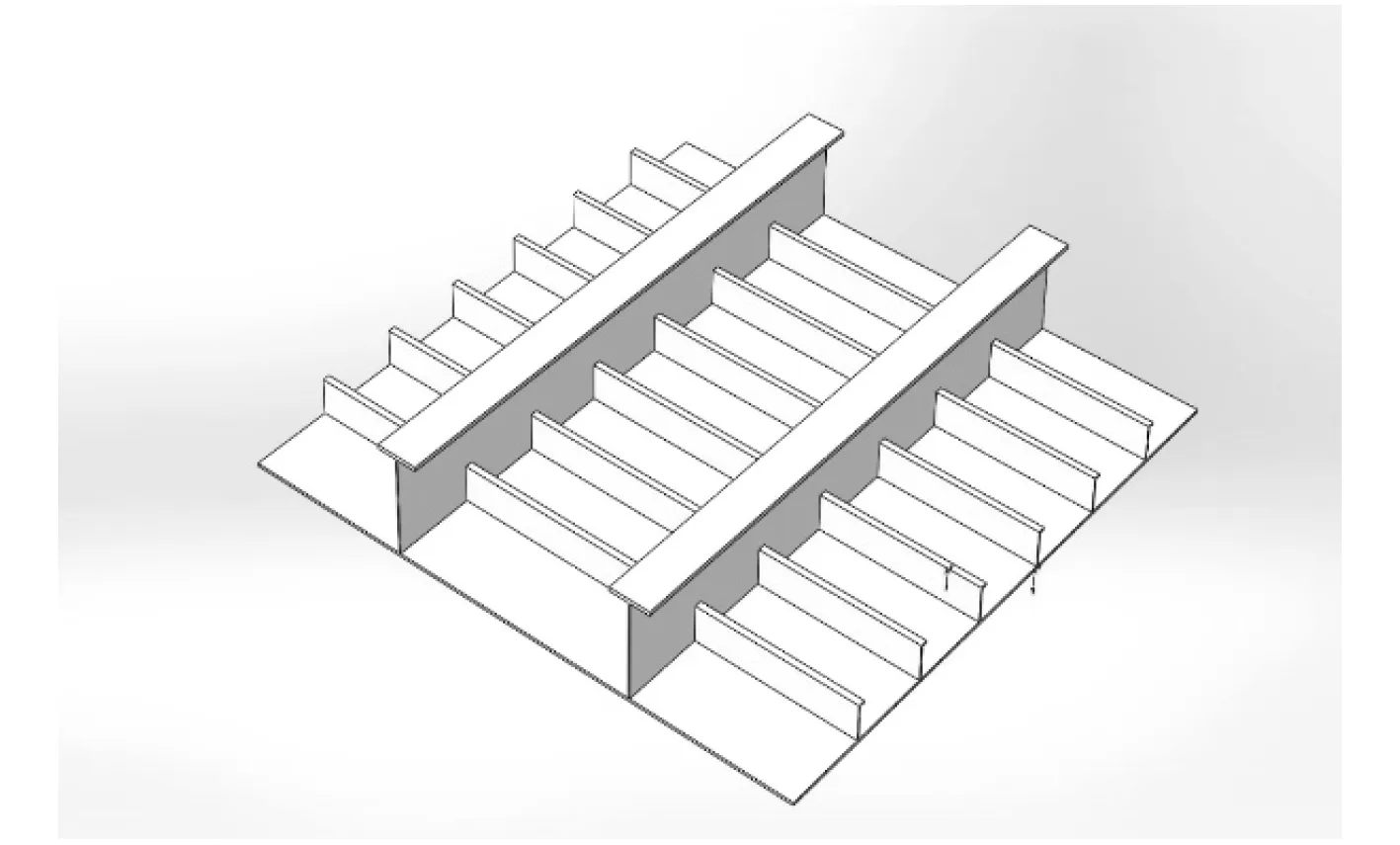

本文以某型船的装载甲板作为研究对象,铝合金材料的弹性模量E=70 GPa,材料密度ρ=2.4×103kg/m3,泊松比为0.2。加筋板模型范围为1 400×1 400 mm,纵骨跨距为600 mm,甲板板厚为6 mm,纵骨截面尺寸为,横梁的截面尺寸为。铝合金材料的三维模型如图1 所示。

图1 加筋板三维示意图Fig.1 3D schematic diagram of stiffened plate

1.2 载重子午线轮胎

子午线轮胎能够承受较大的内压压力,且胎面不易变形,具有良好的地面抓力以及稳定性,基于此本文以子午线轮胎作为研究对象。橡胶作为轮胎的主要组成成分,它是一种超弹性材料,所以关于轮胎的接触是一种高度非线性问题。

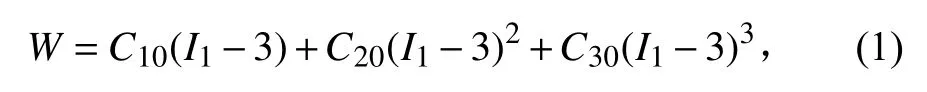

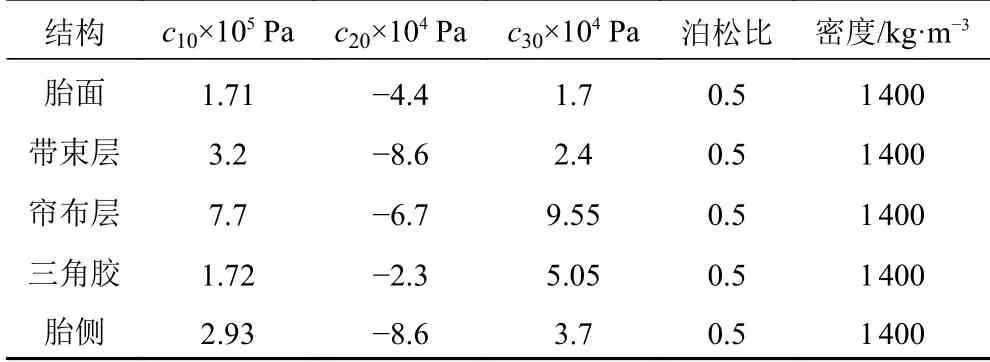

1.2.1 轮胎材料本构

橡胶材料的应力-应变特性具有高度的非线性,是一种几乎不可压缩的超弹性材料。模拟其本构关系是进行有限元仿真分析的关键。其中,Yeoh 模型拟合精度高,稳定性好,选择该模型模拟橡胶力学特性时其应变能本构方程表示为:

式(1)代表材料的应力-应变关系。在小变形情况下,C10为材料初始剪切模量,为正值;在中等变形情况下,C20为负值,应力-应变曲线软化;在大变形情况下,由于C30为正值,材料刚度进一步硬化。使得应力-应变曲线呈S形,这与橡胶材料的实际力学性能吻合良好,因此,Yeoh 模型能够模拟不同变形状态的橡胶轮胎力学行为。

基于Yeoh 模型下橡胶各部分材料参数如表1 所示。

表1 橡胶材料参数Tab.1 Rubber material parameters

1.2.2 轮胎三维模型

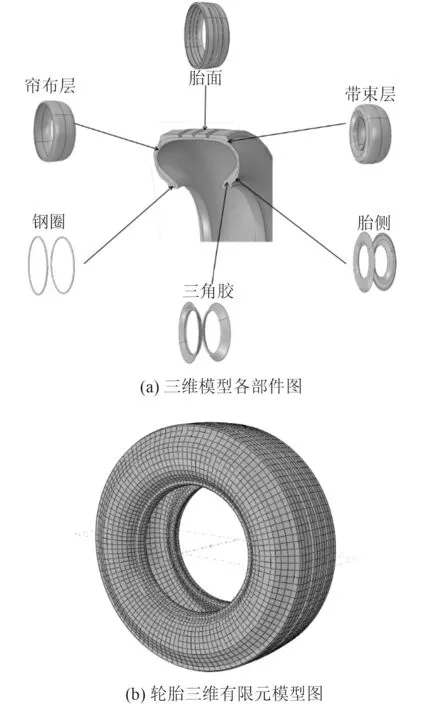

本文选用的是315/70R15NHS 载重型子午线轮胎。该轮胎的名义断面宽度为 308 mm,R代表该轮胎结构为子午线轮胎,轮辋的名义直径为0.203 2 m,NHS 代表该汽车为重型载重汽车轮胎。该轮胎包含5 个组成部分,分别为胎面、带束层、帘布层、胎侧、三角胶、钢圈,其结构示意图如图2 所示。

图2 轮胎基本组成结构图Fig.2 The basic structure of the tire

2 有限元模型分析

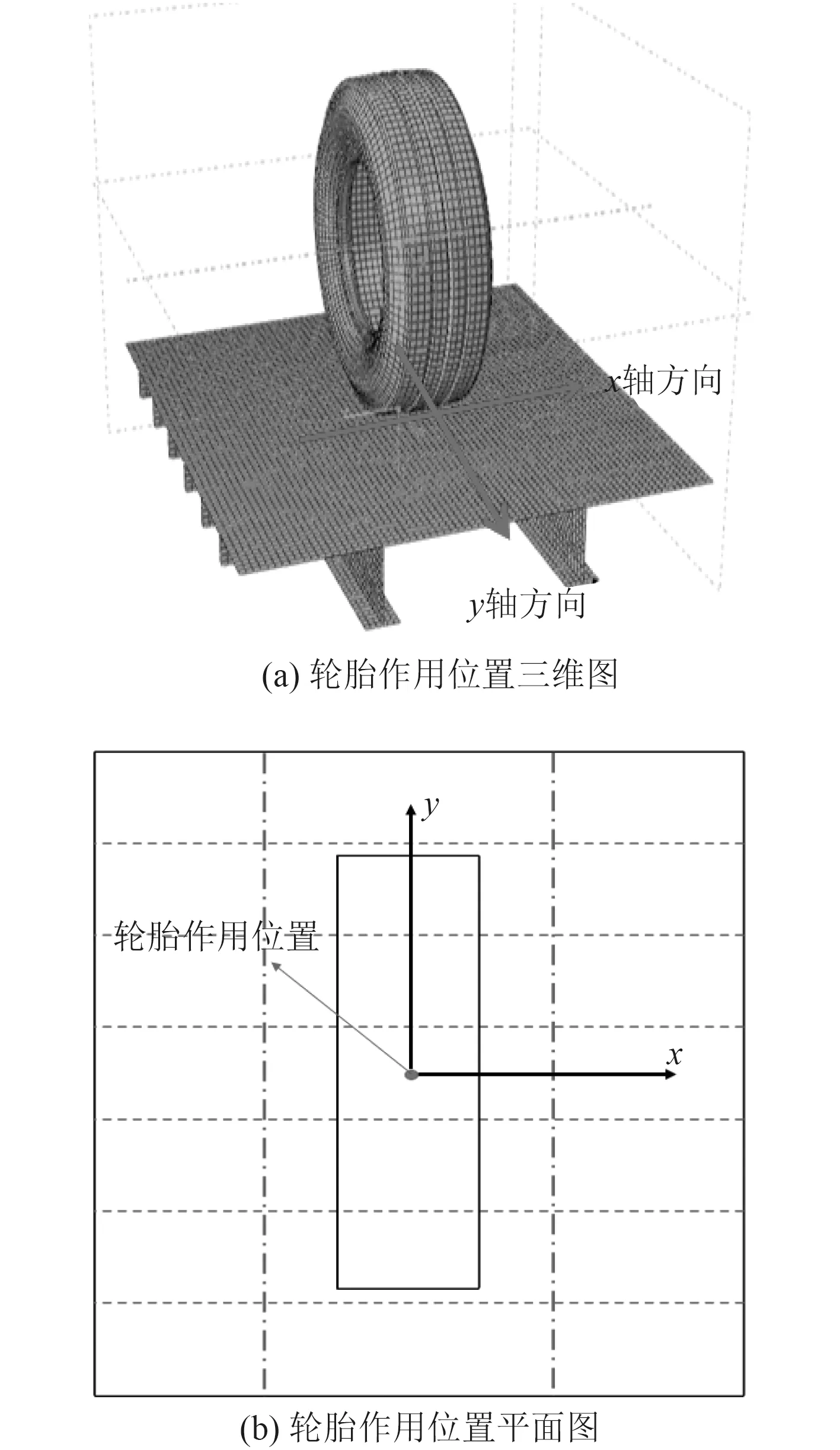

由于本文主要研究轮印载荷下铝合金加筋板的压力分布及其等效简化,所以只在线弹性阶段进行考虑。考虑边界效应,选取铝合金甲板板格作为研究对象,利用Abaqus 软件建立轮胎—加筋板结构有限元模型,轮胎的接触中心与加筋板模型中心处于同一位置,并以此为坐标原点。同时定义沿纵骨方向为x轴方向以及垂直纵骨方向为y轴方向。轮胎作用位置如图3 所示。

图3 轮胎作用位置示意图Fig.3 Schematic diagram of the role of the tire

2.1 轮胎—加筋板接触状态及边界条件

表2 子午线轮胎参数Tab.2 Tire parameters

接触主要有2 处,其中一处是轮胎的外圆面与加筋板的接触,另外一处是轮辋与轮胎之间的接触。轮胎与加筋板之间的接触通过在二者间建立接触对来实现。由于轮毂以及轮辋的刚度相对于轮胎很大,同时轮胎与轮辋的接触边界条件对于轮胎加筋板之间的接触作用影响很小。因此可以通过限制轮辋处单元的自由度来简化两者之间的接触关系,并在轮胎中心参考点和轮辋边界处设置耦合约束。这样轮载便可以通过参考点作用在轮胎上。

考虑到实际甲板模型中周围强框架约束以及支撑作用,因此可以将板格四周简化为刚性固定约束。

2.2 轮胎—加筋板载荷施加

对于轮胎—加筋板模型主要考虑以下2 种载荷:1)充气压力,即胎压,在轮胎内表面定义均匀分布的法向载荷。2)轮印载荷,即加筋板受轮胎垂向荷载作用。在轮胎轮辋的中心点施加集中力载荷。

2.3 轮胎—加筋板接触分析

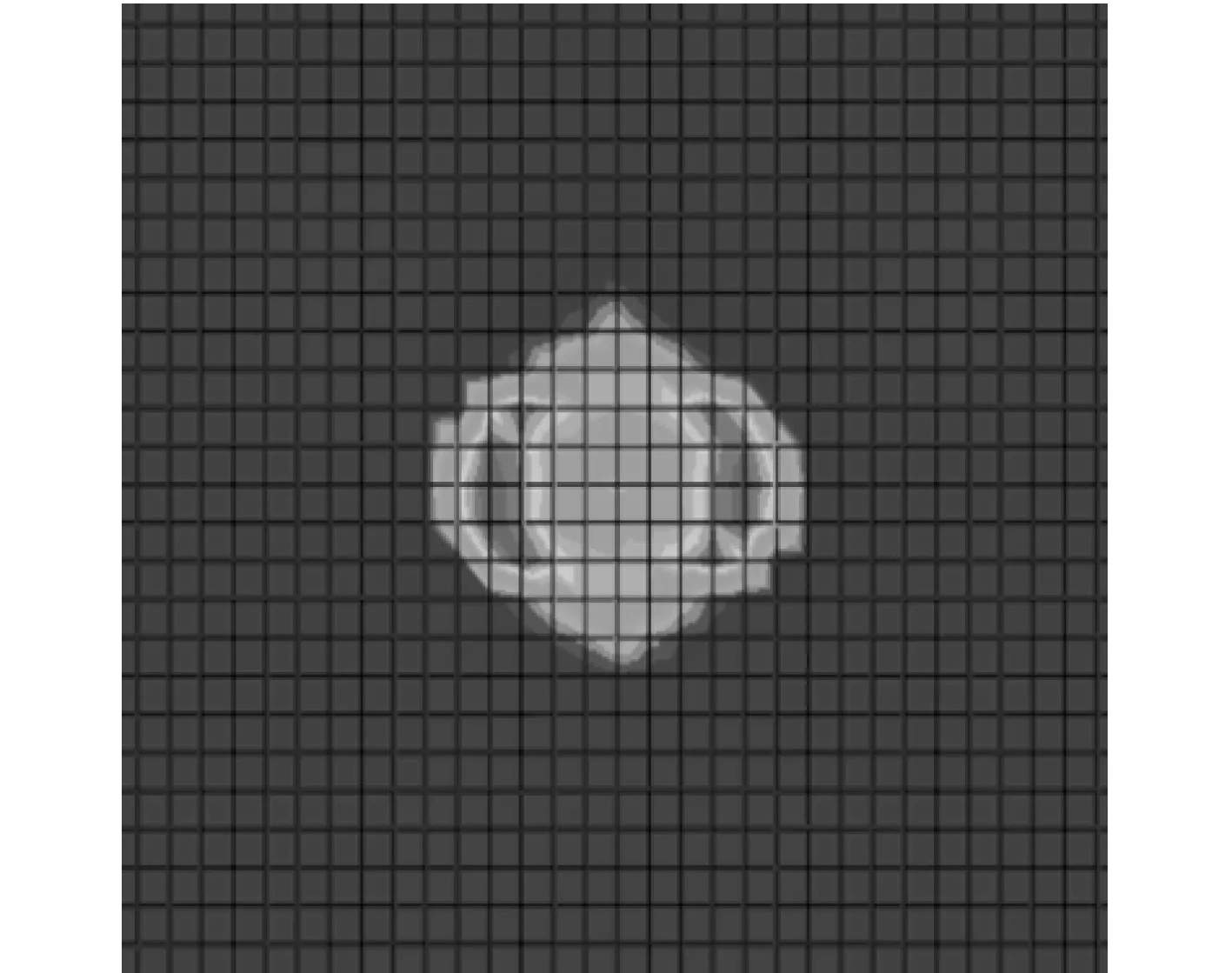

轮胎的不同加载工况将会影响加筋板上接触应力的分布,因此随机选取胎压0.4 MPa,轮载30 kN(工况1);胎压0.6 MPa,轮载15 kN(工况2);胎压0.7 MPa,轮载20 kN(工况3);胎压0.8 MPa,轮载25 kN(工况4)这4 组工况,探究轮印载荷下加筋板接触区域的分布形式,如图4~图7 所示。

图4 工况1 下加筋板接触应力分布Fig.4 Contact stress distribution under case 1

图5 工况2 下加筋板接触应力分布Fig.5 Contact stress distribution under case 1

图6 工况3 下加筋板接触应力分布Fig.6 Contact stress distribution under case3

图7 工况4 下加筋板接触应力分布Fig.7 Contact stress distribution under case 4

通过不同工况下轮胎-加筋板接触应力的分布形式可以看出:轮印载荷下加筋板上接触区域的外轮廓可以近似地看成圆,现有规范多将轮印载荷简化处理为矩形区域内的均布载荷,与实际存在一定偏差。基于此,本文提出将轮印载荷简化处理为圆形区域内的均布载荷,接下来就等效简化过程以及合理性分析展开论述。

3 轮印载荷的等效简化计算

由不同工况下的接触应力云图可知,轮印载荷下加筋板的接触应力分布形式较为复杂,受胎压、轮载等因素的影响。现有研究及规范通常将轮印载荷简化为矩形区域内的均布压力。但这种简化方法没有考虑胎压因素的影响,这就导致了使用该方法分析的结果与实际结构的力学行为存在较大差异,无法准确预测加筋板的结构响应。因此,本文提出一种同时考虑胎压和轮载影响的等效简化计算方法,并结合实际工况算例验证此方法的合理性。

3.1 等效简化的基本原理

基于能量法可知,对弹性体所做的外力功W将转变成弹性体内的势能U,即

以能量法作为理论依据,认为实际轮印载荷对加筋板结构的能量与圆形均布载荷输入的能量相等,提出均布加载补偿系数的概念。即

其中:Wtl为实际轮印载荷对加筋板结构所作用的功;Wy为圆形均布载荷对加筋板结构所作用的功。

根据有限元仿真方法求解Wtl时,有

其中:S为轮胎与加筋板接触作用区域;V为加筋板在轮印载荷下的有效区域;F为加筋板结构的体力;T为轮胎与加筋板结构的接触应力。

实际分析时并不将加筋板本身内部结构的影响考虑在内,认为体力做功为0,因此:

圆形均布载荷对加筋板结构做功可表示为:

其中:β为圆形均布加载补偿系数;P0为 胎压;P为圆形均布载荷,为了将胎压的影响因素考虑在内,取P=βP0;W为对应结构的位移。

将式(5)和(6)代入式(3)求得 β即为圆形均布加载补偿系数。

3.2 求解圆形均布加载补偿系数

圆形均布加载补偿系数 β的求解关键在于实际轮印载荷和圆形均布载荷对加筋板结构的做功情况。在计算Wtl时,需要求解出在轮胎与加筋板的有效接触区域内,各个节点的垂向压力 σ以及所对应的加筋板变形量 δ,因此Wtl的具体求解表达式为:

求解圆形均布载荷对加筋板结构做功关键在于加载的圆形区域大小。由于不同轮载和胎压工况下,等效均布压力加载半径a是各不相同的,可以通过下面公式进行求解:

其中:F为轮载;P0为胎压。由式(8)可知,只要明确轮胎的实际加载工况,就可以计算出与该工况相对应的加载半径。

等效圆形均布压力对加筋板所做的功可以表示为:

将(7)式和(9)式代入(3)式,最终可得到等效压力系数的表达式为:

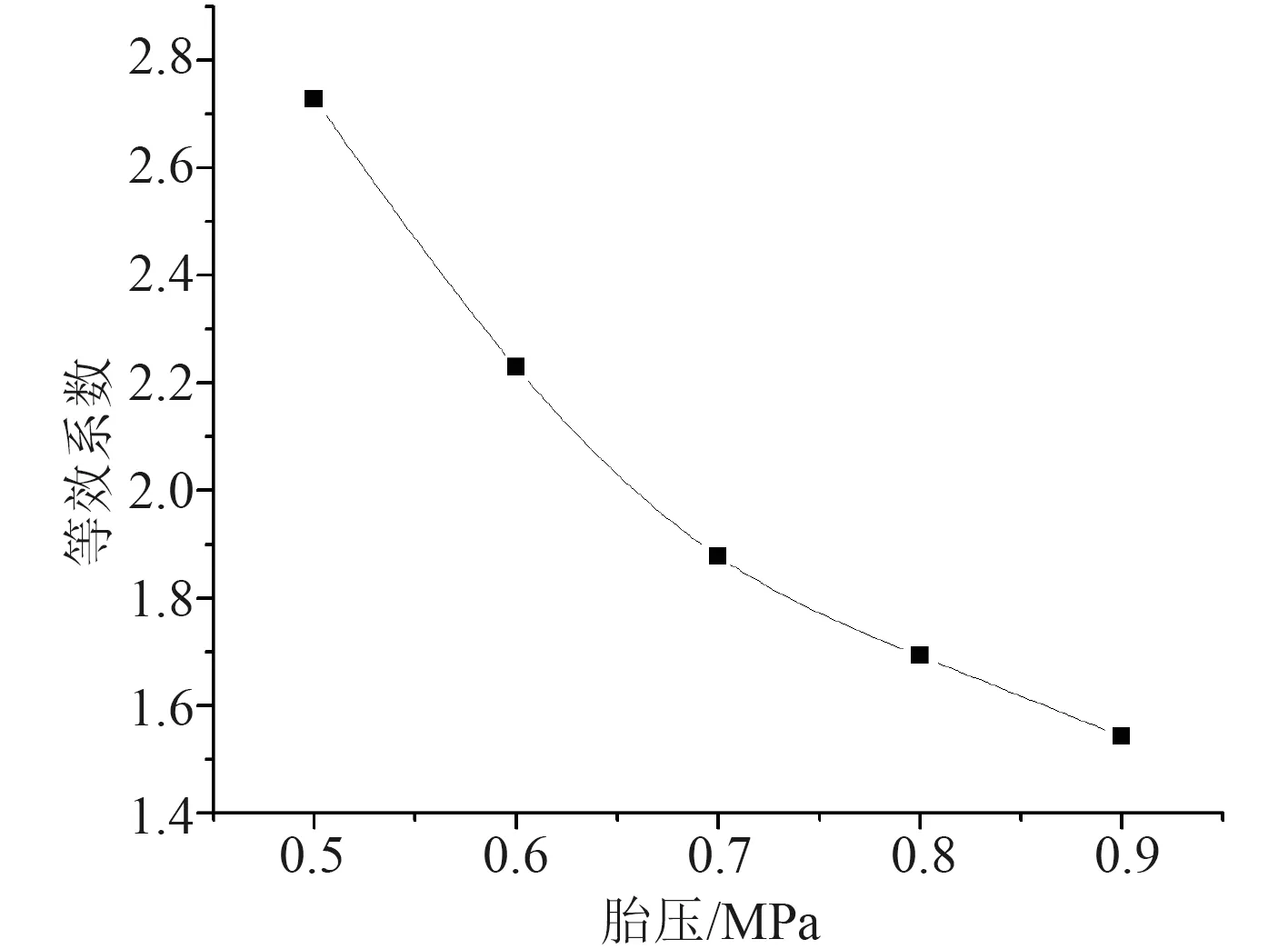

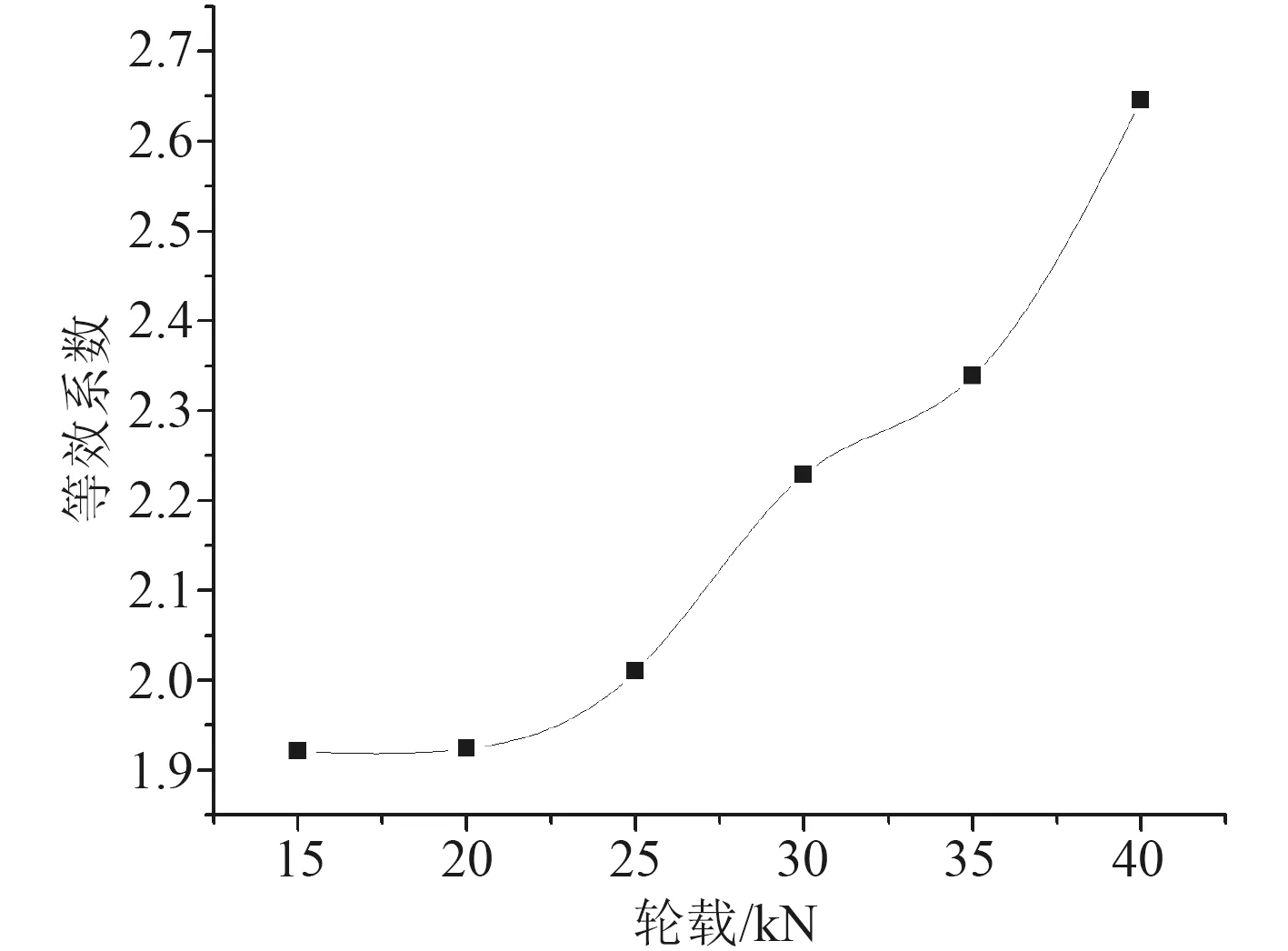

由式(10)可计算当轮载为30 kN 时,不同胎压下的加载补偿系数如图8 所示。当胎压0.8 MPa,不同轮载下的加载补偿系数如图9 所示。

图8 不同胎压下加载补偿系数Fig.8 coefficient under different tire pressures

图9 不同轮载下加载补偿系数Fig.9 coefficient under different wheel loads

由图8 和图9 可知,圆形均布加载补偿系数 β会受到胎压以及轮载的影响。β与胎压呈负相关,与轮载呈正相关。原因在于低压和重载工况会使轮胎胎肩位置出现较大的压力集中[5],进而引起加筋板出现较大的局部变形,从而对加筋板的输入能量增加。

3.3 轮印位置对加载补偿系数 β的影响

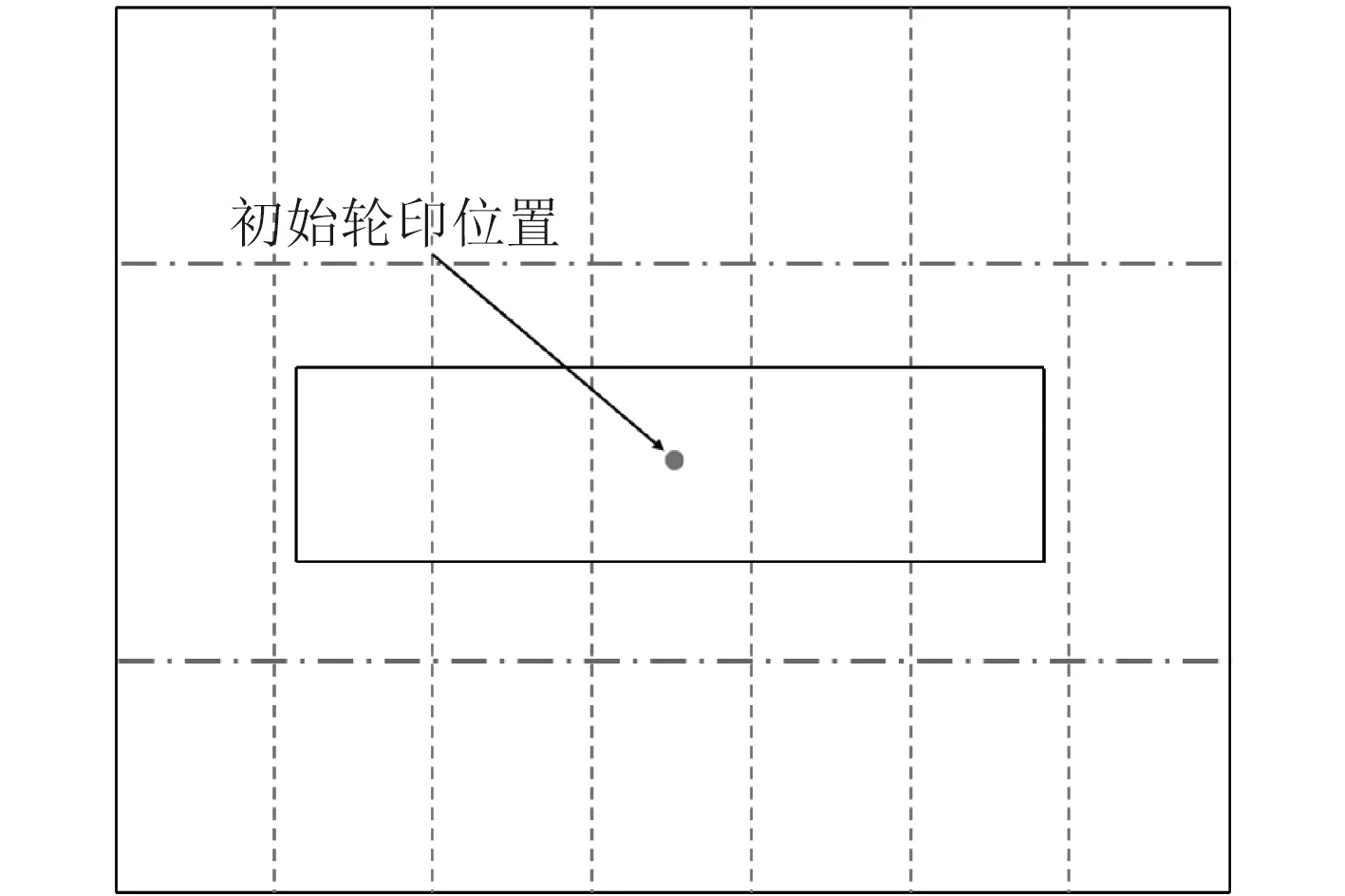

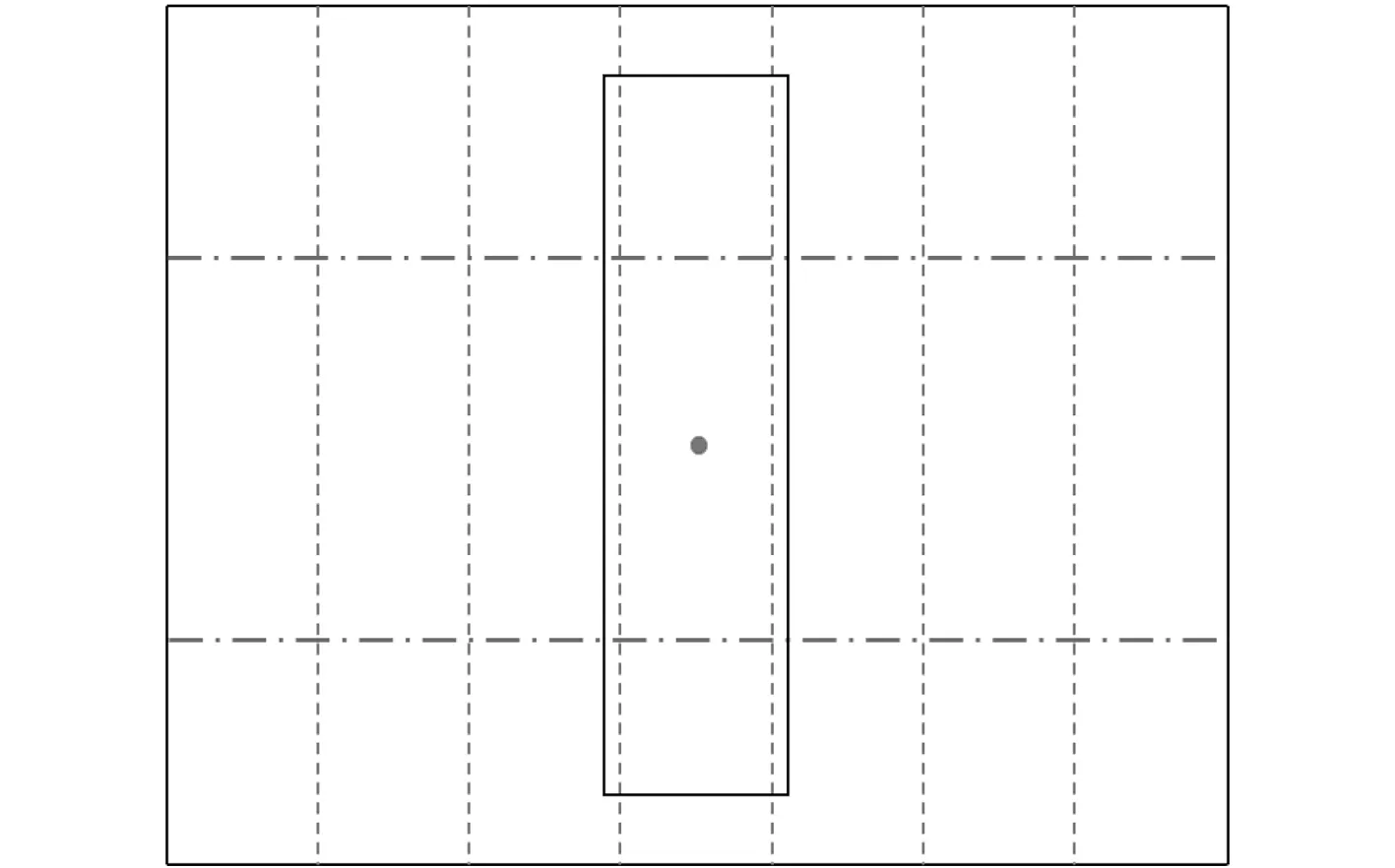

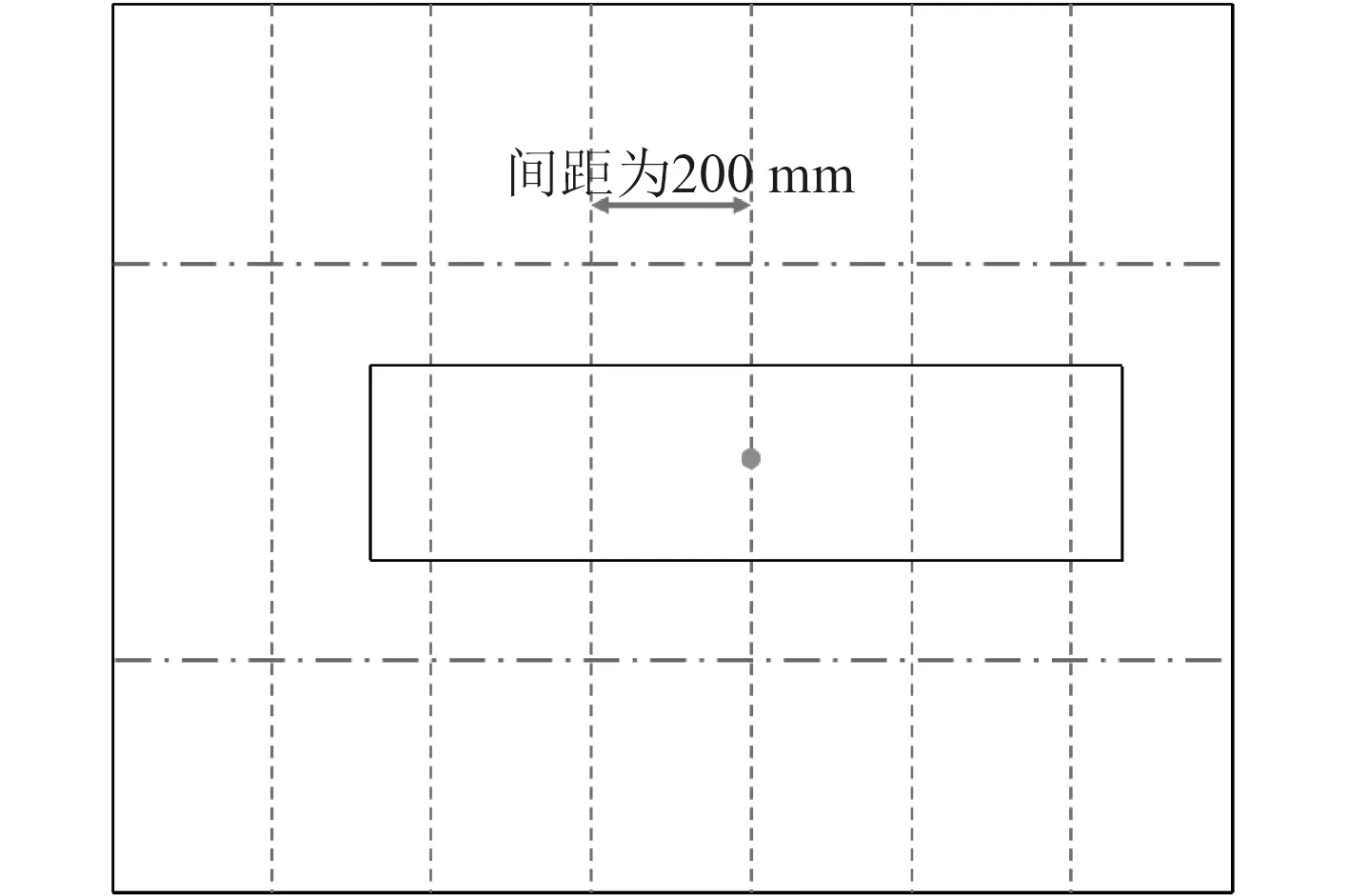

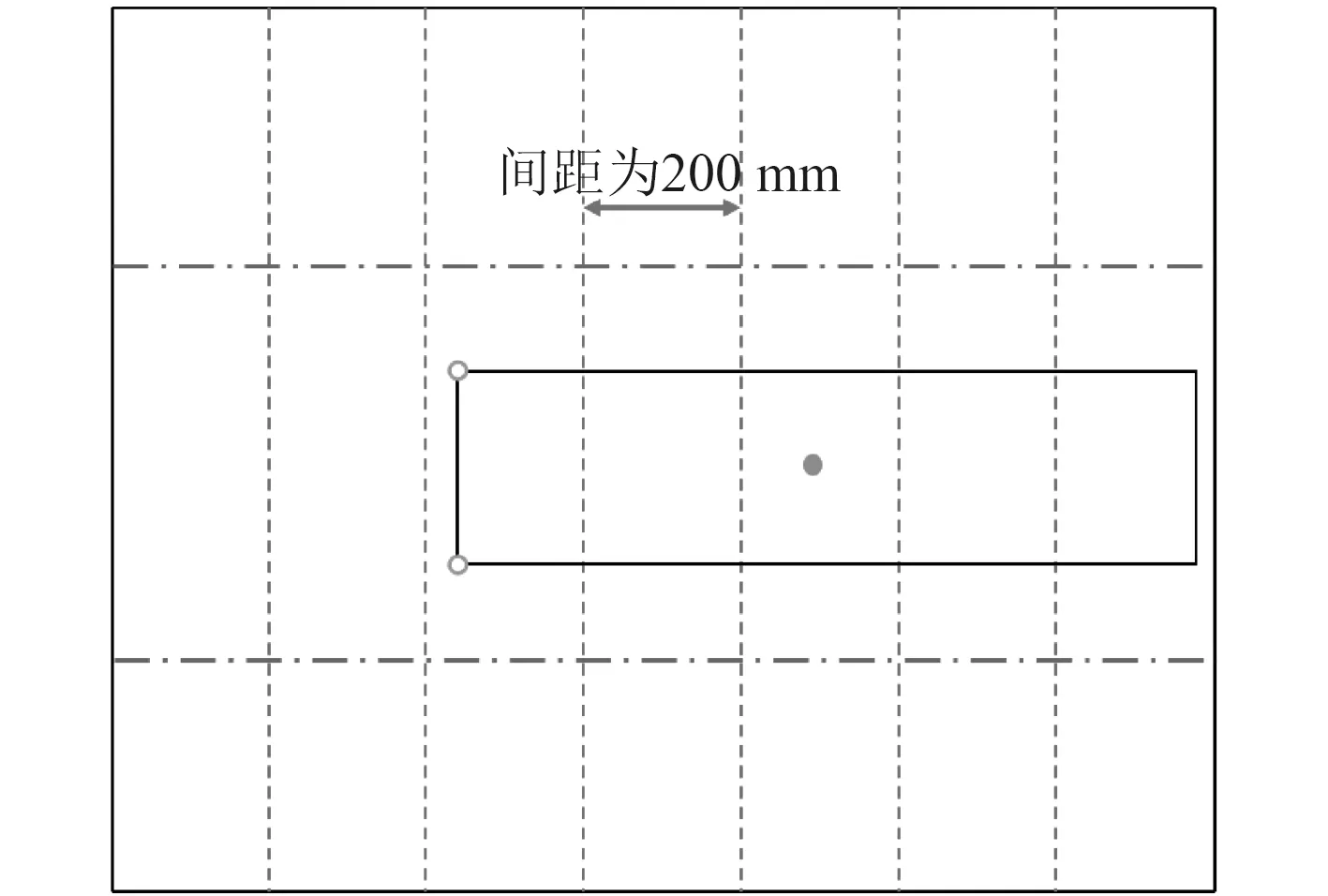

为探究轮印位置对加载补偿系数的影响,本文在初始轮印位置基础上做了如下随机变动作为计算工况:轮胎转动90°(工况1),轮胎前移100 mm(工况2),轮胎前移200 mm(工况3),如图10~图13 所示。

图10 初始轮印位置Fig.10 Initial wheel position

图11 工况1 下轮印位置Fig.11 Case 1 under the wheel printing position

图12 工况2 下轮印位置Fig.12 Case 2 under the wheel printing position

图13 工况3 下轮印位置Fig.13 Case 3 under the wheel printing position

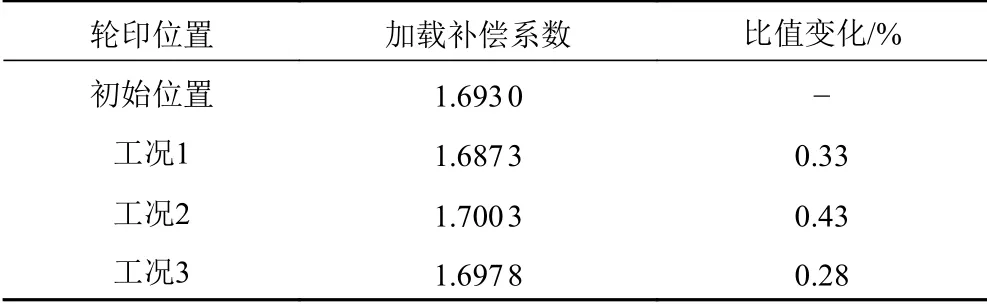

加载工况统一选取轮载30 kN,胎压0.8 MPa,不同轮印位置下加载补偿系数β 的值如表3 所示。

通过表3 的数据可知,当轮印位置发生变化后,相应的圆形均布加载补偿系数几乎没有变化。因为当胎压、轮载加载工况一定时,轮印位置的改变并不影响轮胎对加筋板的做功情况,所以可以认为轮印位置对加载补偿系数β没有影响。

表3 不同轮印位置下加载补偿系数Tab.3 Load compensation coefficient under different wheel positions

3.4 加筋板结构参数对补偿系数 β的影响

加筋板结构参数[6]主要包括面板厚度以及加筋板纵骨高度。加载工况统一选取轮载30 kN,胎压0.7 MPa,轮印位置选择初始位置。

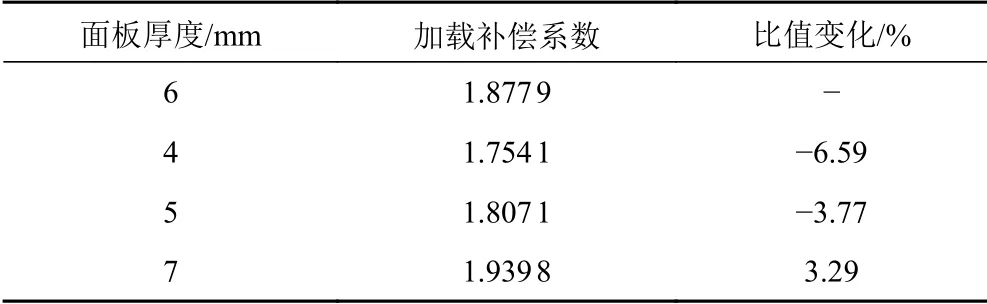

3.4.1 面板厚度

以初始计算模型的板厚值6 mm 作为参考,增加3 组计算模型,板厚分别为4 mm,5 mm,7 mm。计算不同面板厚度下的加载补偿系数β 值,如表4 所示。

表4 不同面板厚度下加载补偿系数Tab.4 Load compensation coefficient under different panel thickness

3.4.2 纵骨高度

以初始计算模型的纵骨高度值70 mm 作为参考,增加3 组计算模型,纵骨高度值分别为60 mm,65 mm,75 mm。计算不同纵骨高度下的加载补偿系数β值,如表5 所示。

表5 不同纵骨高度下加载补偿系数Tab.5 Load compensation coefficient at different longitudinal bone heights

通过不同加筋板结构参数下的加载补偿系数可知,纵骨高度值对加载补偿系数β没有影响,而加筋板面板厚度对加载补偿系数β有一定影响,呈正相关。这是因为随着面板厚度增加,加筋板结构的相对刚度有所增强,导致轮胎作用能量增加,因此加载补偿系数β值有所提高。

4 轮印载荷简化等效模型的合理性研究分析

简化等效模型提出的意义在于可以使用基于补偿系数β的圆形均布载荷代替实际轮胎对加筋板结构的压力,这样可以将复杂的非线性接触分析问题转化为线弹性问题。通过对比实际轮胎接触压力、规范下的均布加载压力、等效圆形均布压力下加筋板结构响应的差异,验证所提出简化等效模型的合理性。

4.1 加载区域的对比分析

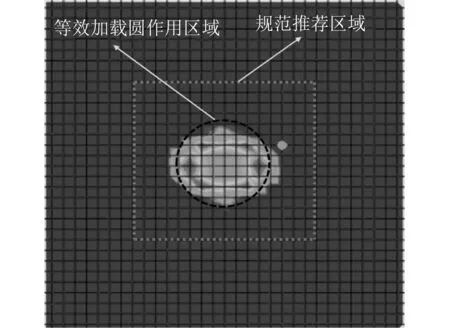

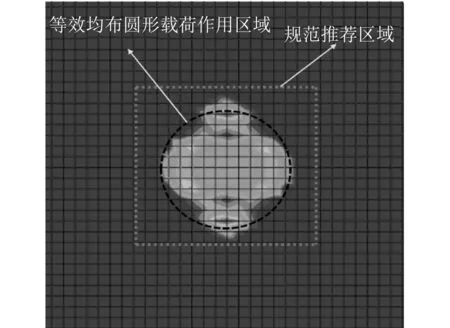

船级社规范和英国民用航空局CAP437 指导性文件[7]中提到可将轮印载荷简化为均布载荷(作用范围为 0.3 m×0.3 m)。以轮载30 kN,胎压0.6 MPa 实际加载工况为例,按照 β系数方法转化为对应的等效圆形均布压力为:在半径为0.136 m 的圆形区域上施加大小为1.337 MPa 的均布载荷。以此为例,随机选取胎压0.6 MPa,轮载15 kN(工况1);胎压0.6 MPa,轮载25 kN(工况2);胎压0.7 MPa,轮载30 kN(工况3);胎压0.5 MPa,轮载30 kN(工况4)这4 组工况,综合对比分析在3 种载荷处理方式下加载区域的范围。

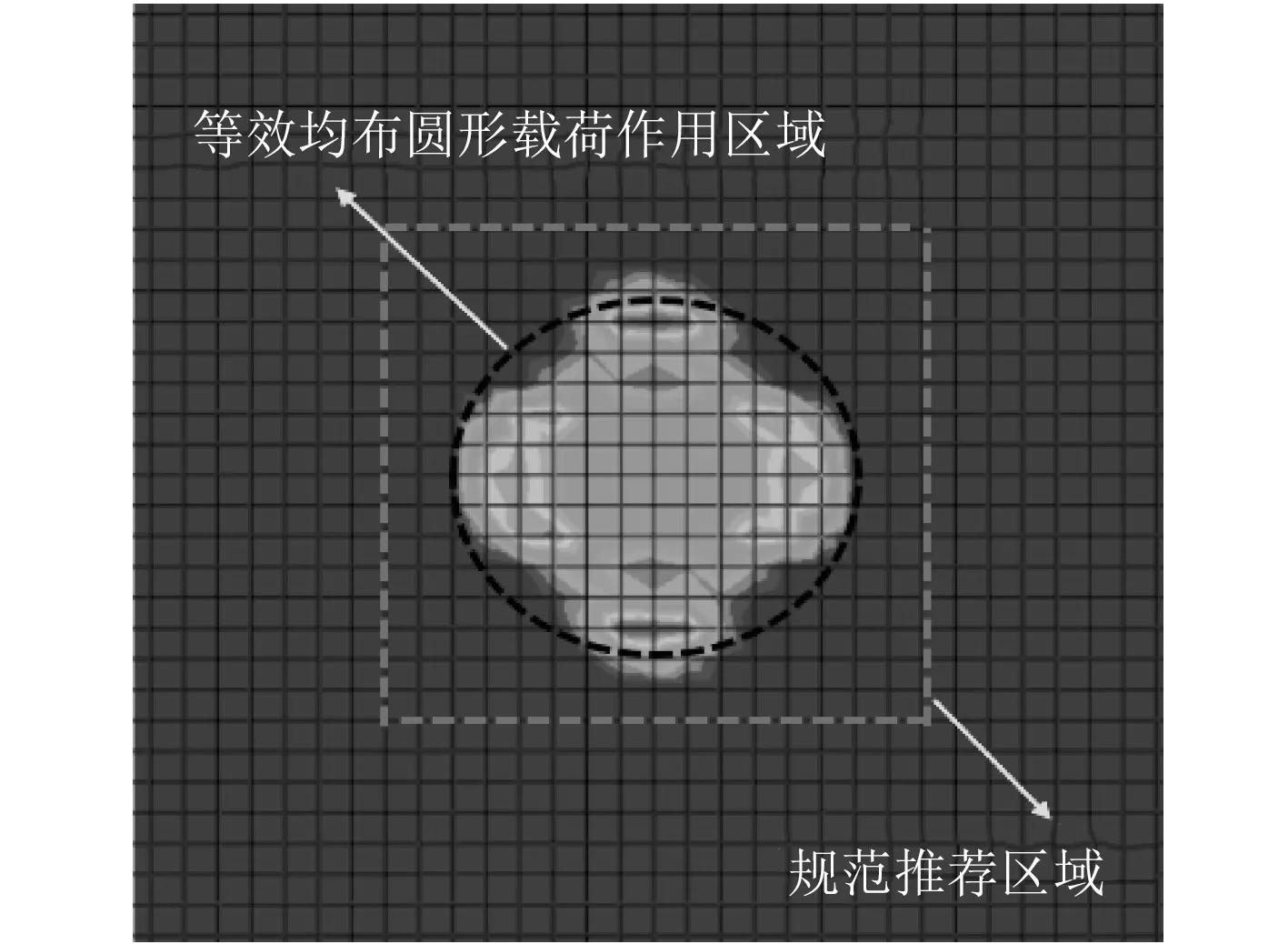

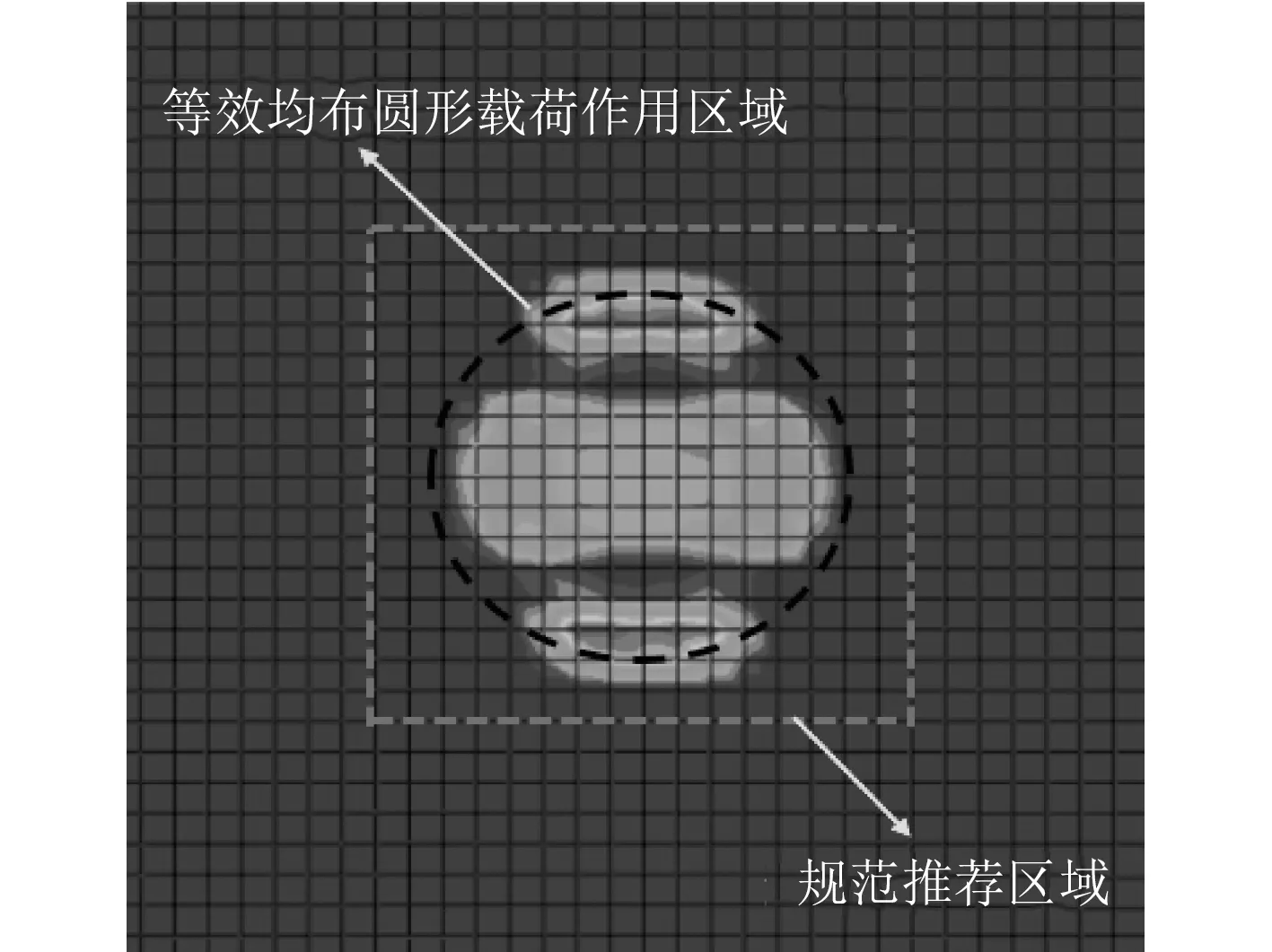

这4 组加载工况对应的加载区域如图14~图17 所示,实际接触应力云图上的虚线方框表示规范推荐加载区域。虚线圆框表示等效圆形均布载荷加载区域。接触应力云图显示实际工况的接触区域。

图14 工况1 加载区域对比分析图Fig.14 Comparative analysis of loading area

图15 工况2 加载区域对比分析图Fig.15 Comparative analysis of loading area

图16 工况3 加载区域对比分析图Fig.16 Comparative analysis of loading area

图17 工况4 加载区域对比分析图Fig.17 Comptive analysis of loading area

通过随机选取4 组工况下的加载区域对比分析图可知,简化等效模型下的圆形均布载荷作用区域与实际轮胎的加载区域相近,而规范推荐的加载区域与实际压力范围存在明显偏差。因此从载荷作用区域角度分析,简化等效模型是合理的而且要比规范具有更高的精度。

4.2 加筋板上最大应力值分析

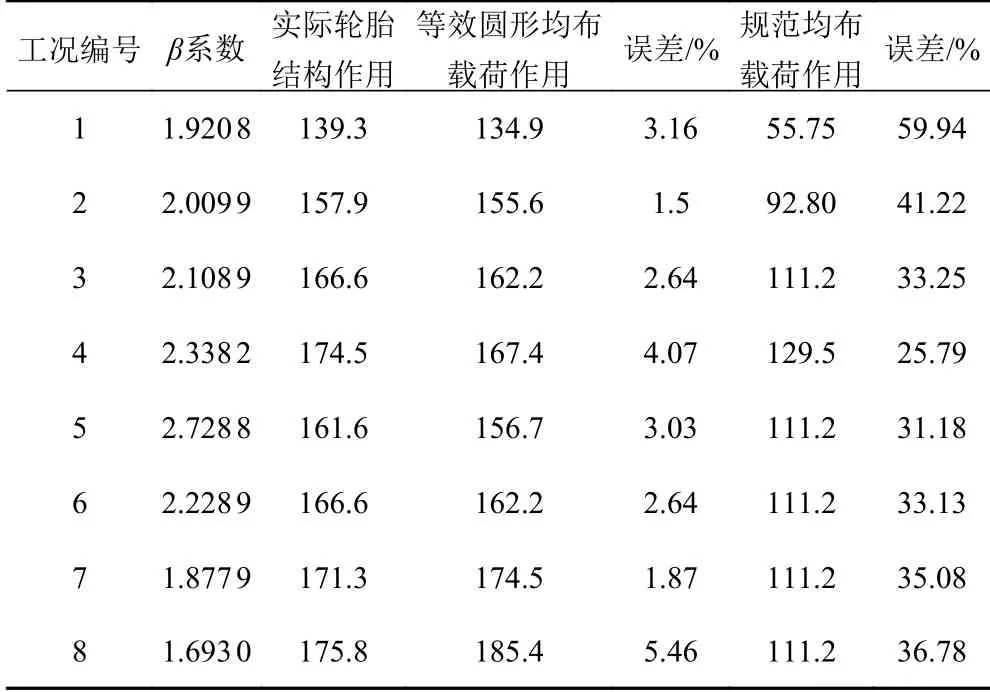

加筋板的最大应力值是甲板结构设计以及强度校核的重要指标。本文随机选取8 组工况,对比分析在这3 种载荷处理方式下加筋板的最大应力值。具体计算工况为:胎压为0.6 MPa,轮载分别为15 kN(工况1),25 kN(工况2),30 kN(工况3),35 kN(工况4);轮载为30 kN,胎压分别为0.5 MPa(工况5),0.6 MPa(工况6),0.7 MPa(工况7),0.8 MPa(工况8)。将各种工况相对应的处理方式下加筋板最大应力值(MPa)结果汇总如表6 所示。

表6 结果汇总Tab.6 Summary of results

从随机选取的8 组计算工况可以发现,与实际计算结果相比简化等效模型方法的误差范围仅为1.5%~5.46%,而规范均布载荷作用下的最大应力值误差范围却高达25.79%~59.94%,在加筋板最大应力值预测这项指标上预测精度平均提升了33.99%。因此对于加筋板最大应力的计算,简化等效模型方法是合理的,同基于规范的计算相比有更高的精度。

4.3 加筋板上应力分布对比分析

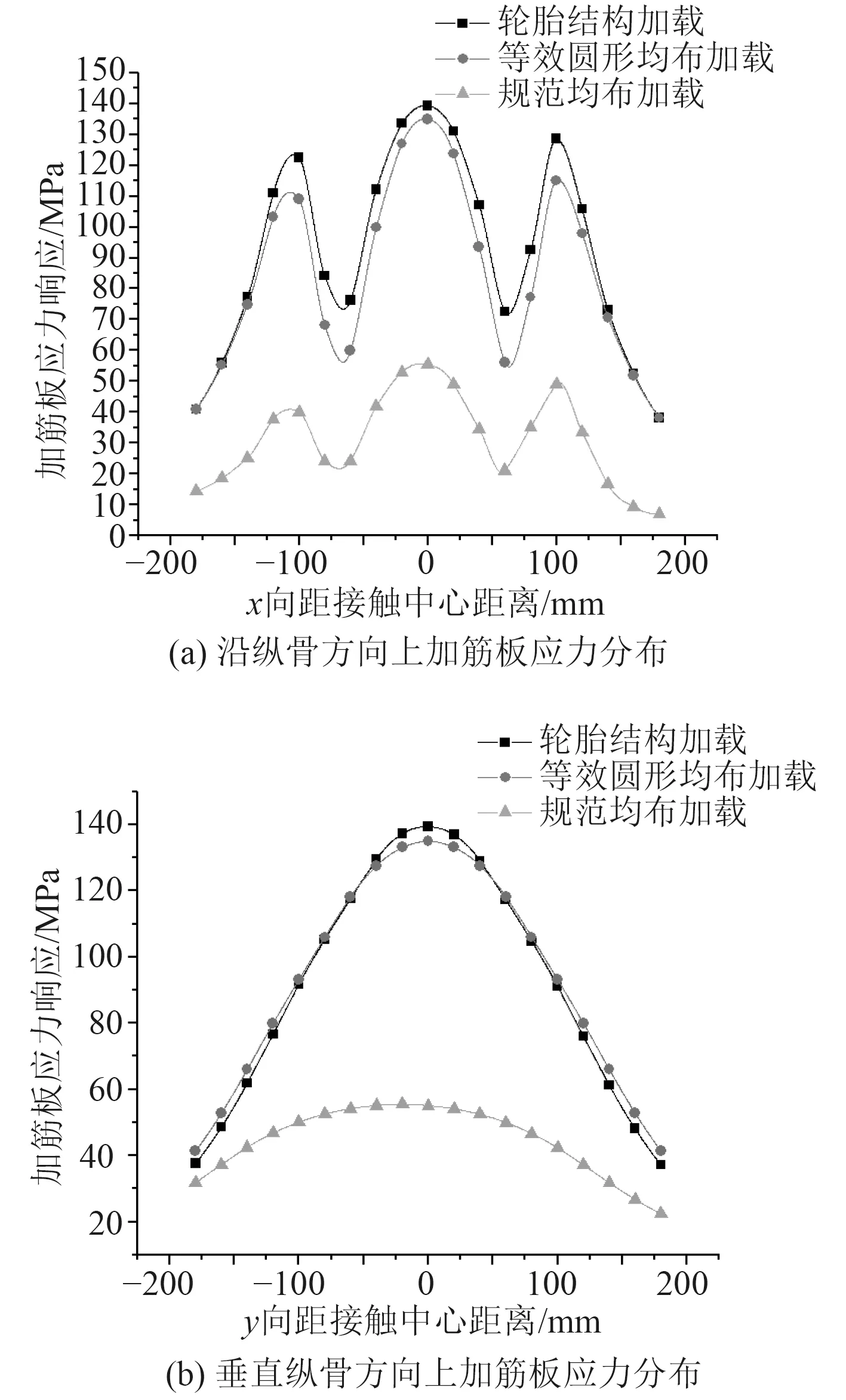

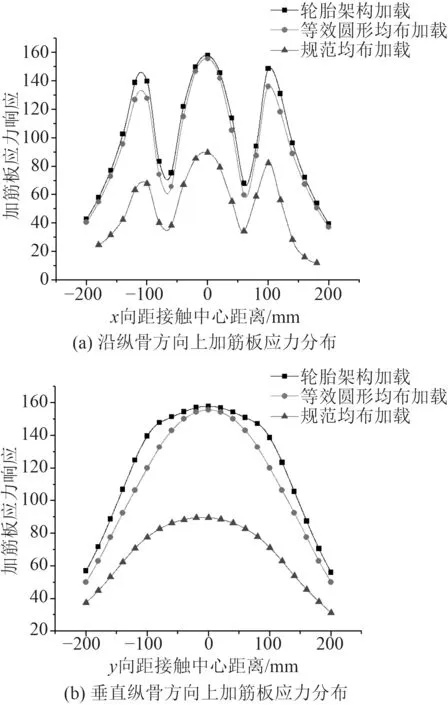

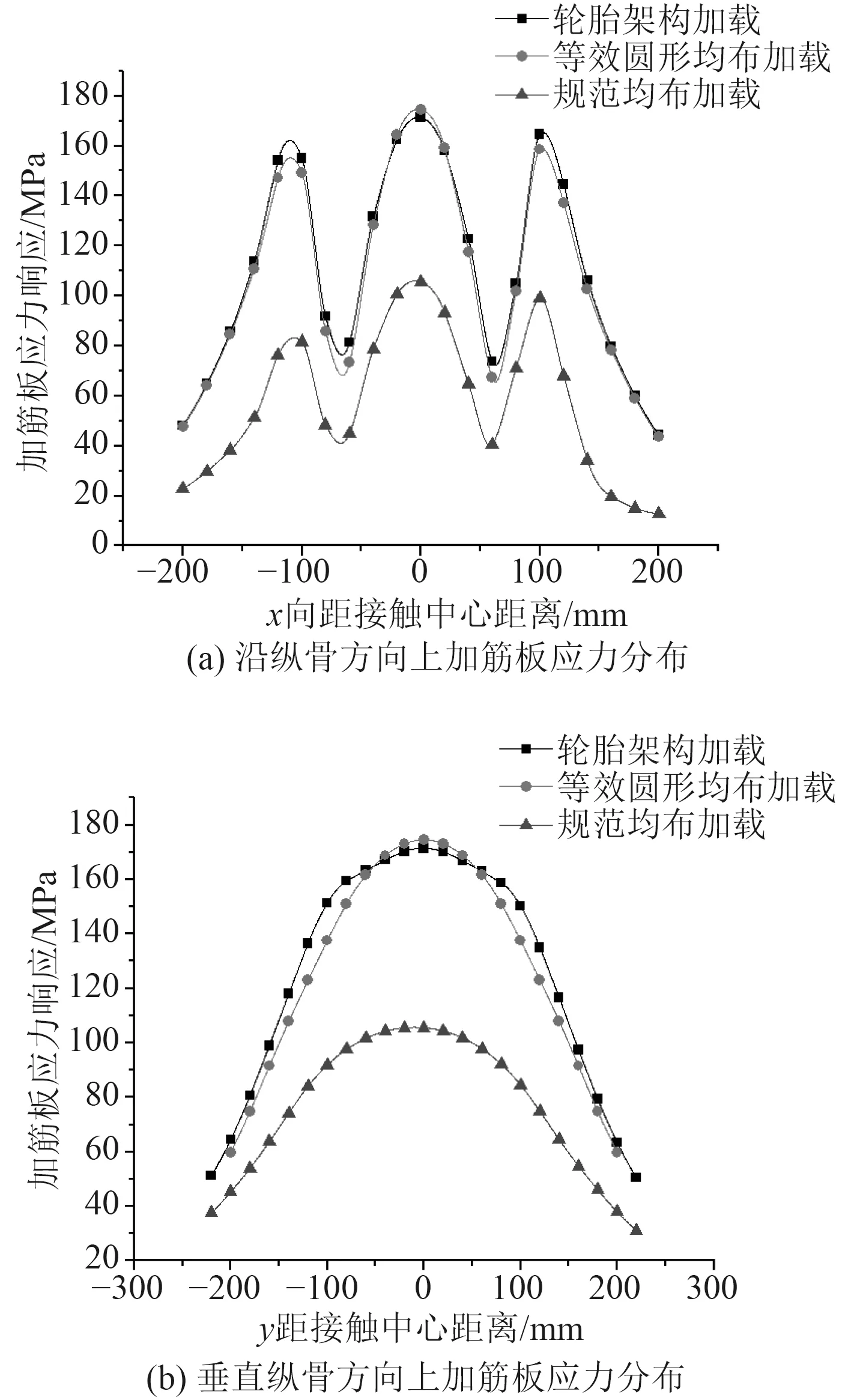

以轮胎接触中心作为原点,取沿纵骨方向(x轴方向)以及垂直纵骨方向(y轴方向)这2 个方向,随机选取:胎压0.6 MPa,轮载15 kN(工况1);胎压0.6 MPa,轮载25 kN(工况2);胎压0.7 MPa,轮载30 kN(工况3)这3 组工况,对比分析各种工况在这3 种不同载荷处理方式下加筋板上的的应力分布情况,如图18~图20 所示。

图18 18 工况1 下的加筋板应力分布曲线Fig.18 Stress distribution curve of stiffened plate under case 1

图19 工况2 下的加筋板应力分布曲线Fig.19 Stress distribution curve of stiffened plate under case 2

图20 工况3 下的加筋板应力分布曲线Fig.20 Stress distribution curve of stiffened plate under case 3

在这3 种载荷处理方式下,简化等效模型下的应力曲线与实际计算结果几乎一致,但是规范计算的应力曲线与实际计算结果存在明显差异。因此从加筋板上的应力分布来看,简化等效模型是合理的,同基于规范的计算相比有更高的精度。

通过多组工况的计算结果,以及从加载区域、加筋板最大应力值、加筋板应力状态分布情况这3 个方面的综合分析,可以验证轮印载荷的简化等效模型是有效的,同时相对于规范有较高的精度。

5 结 语

本文通过有限元仿真分析,建立了子午线轮胎与铝合金加筋板的有限元模型,基于能量法提出了等效圆形载荷补偿 β系数的方法,结合具体的工况算例,验证了这一方法的合理性。主要结论如下:

1)轮印载荷通过等效简化模型可以处理为 β系数下的圆形均布压力,系数 β与轮载呈正相关,而与胎压呈负相关。

2)轮印位置对等效圆形补偿系数 β没有影响。

3)加筋板结构参数中的面板厚度与系数 β呈正相关,纵骨高度对系数 β没有影响。

4)轮印载荷的等效简化模型实现了将复杂的非线性接触计算简化为线弹性计算,同规范相比有更高的精度,对此类铝合金甲板的结构设计以及强度校核具有重要的参考价值。

——元征X-431标定胎压传感器的方法