电极纤维化结构对超级电容器电性能的影响

郭义敏 ,郭德超 ,张啟文 ,慈祥云 ,何凤荣,2

(1.东莞东阳光科研发有限公司,广东 东莞 523871;2.四川大学 化学工程学院,四川 成都 610065)

超级电容器是一种高效能量转换的绿色能源器件,它的储能性能介于锂离子电池与电解电容器之间,兼具高功率密度和高能量密度的特点。随着科学技术不断发展,超级电容器已广泛应用于储能式现代有轨电车、风力发电、电动汽车、港口机械能量回收、UPS、电网能量补偿、智能三表和电动工具等领域[1-3]。

超级电容器由电极、隔膜、电解液和外壳组成,电极是超级电容器的核心元件,是影响超级电容器容量、耐久性及充放电倍率性能的重要因素。电极性能主要与两个方面有关,一是电极用原料的质量和特性,二是电极的制备工艺。

在目前的商业化应用中,活性炭是超级电容器使用最多的电极活性物质[4]。为了提高超级电容器的比容,一些科研机构和企业已经开发出各种新型电极材料[5-8]。不过,用这些新型电极材料生产的超级电容器通常存在成本较高和电性能较差等问题。因此,利用活性炭开发新型电极制备工艺成为提高超级电容器电性能的有效途径。

在电极制备工艺中,目前最成熟的产业化工艺是湿法涂布工艺。这种工艺在制备电极过程中需要添加溶剂,制备出的电极通常存在体积密度低、比容低、粘结性差、抗劣化性差等固有问题。

干法电极是近年来广为研究的新型电极制备工艺,已被推广到锂离子电池电极制备领域[9-13]。郑超等[14]采用干法工艺制备出活性石墨烯/活性炭复合电极片,通过“垂直碾压”和“水平碾压”两步碾压过程,提高了电极的体积密度和超级电容器的能量密度。刘凤丹等[15]分别采用干法和湿法涂布工艺制备出活性炭电极并组装成扣式超级电容器测试,结果表明干法电极在密度、容量、内阻及循环性能上都优于湿法涂布电极。不过,这些干法工艺虽然避免了溶剂的使用,但是制备出的干法电极在结构和形貌方面与湿法电极无本质区别,对电极的性能表征也不够完善。因此,本课题组自主开发出具有纤维结构的干法电极制备工艺,并分别采用干法和湿法工艺制备出超级电容器用电极,系统对比了纤维化干法电极和湿法电极在微观结构、体积密度、粘结性和电性能方面的差异,证实了纤维化干法电极在体积密度、粘结强度及抗劣化性能方面均显著优于湿法电极,这些优势使得纤维化干法电极制备工艺有望取代传统湿法工艺,对提高超级电容器产品质量具有重要意义。

1 实验

1.1 实验材料

电极制备的原料如表1 所示。其中SBR 乳液固含量为50%,涂炭铝箔由乳源东阳光化成箔有限公司提供,涂炭铝箔双面涂覆层厚度均为2 μm,涂覆层为EB-012 导电浆料(Acheson 公司提供)。

表1 电极制备的原料型号和供应商Tab.1 Types and suppliers of raw materials for electrode preparation

1.2 电极制备

先将活性炭、炭黑和PTFE 粉末按质量比90∶3∶7 进行混合及高剪切加工处理,形成纤维化混粉,再用辊压机将纤维化混粉辊压成厚度为100 μm 的自支撑干膜,最后用复合机将自支撑干膜复合于涂炭铝箔两面,得到厚度为220 μm 的干法电极。

先将活性炭、炭黑、SBR 乳液和CMC 粉末按质量比90∶3∶5∶2 加入纯水中搅拌均匀,形成浆料,再利用转移式涂布机把浆料涂覆于涂炭铝箔两面并烘干,得到电极粗产品,最后用辊压机辊压电极粗产品,得到厚度为220 μm 的湿法涂布电极。

1.3 结构与性能测试

电极的测试包括扫描电子显微镜(SEM)结构和形貌、剥离强度及方阻测试。采用JSM-6510LV 型SEM仪器观察电极的表面及断面结构和形貌。采用Instron 3367 型材料试验机测试电极的剥离强度,剥离角度为180°。制样时,先用3M 双面胶(胶纸厚度:70 μm,白纸厚度90 μm)将电极样品的任一面粘贴到基板上,再用日本米其邦测试胶带均匀粘贴到待测电极的另一面。采用KDB-1 型四探针方阻测试仪分别测试不同电极的方阻。

为评估电极的电性能,分别将干法电极和湿法涂布电极组装成Φ22 mm×45 mm 超级电容器,电解液采用1 mol/L Et4NBF4的乙腈溶液。在测试超级电容器电性能前,需要先对超级电容器进行老化处理,老化条件为将超级电容器放置在65 ℃恒温恒湿箱中以0.2 A充电至2.7 V,再在2.7 V 下恒压充电12 h。老化完成后,利用Arbin 6 V/5 A 充放电测试仪依次测试超级电容器的容量、内阻、耐久性和充放电倍率性能。

2 结果与讨论

2.1 电极形貌分析

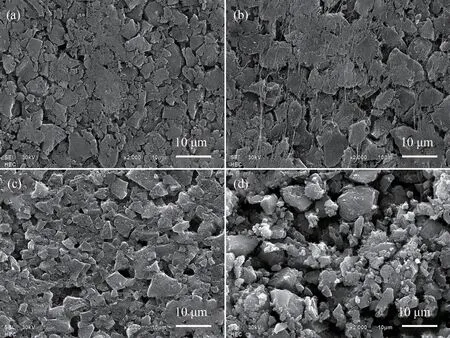

分别测试干法电极和湿法涂布电极表面及断面的SEM 结构和形貌,如图1 所示。

从图1 可以看出,干法电极的表面及断面均有纤维结构的粘结剂分布,说明干法电极内的PTFE 粉末经高剪切加工处理过程发生了充分纤维化,干法电极表面纤维数量相对断面纤维数量明显偏少,这是由于辊压成膜和热复合过程对电极表面的粘结剂纤维产生了部分破坏所致,干法电极表面及断面形貌均平整致密,说明干法电极内活性炭颗粒之间以及活性炭与导电剂颗粒之间接触紧密。湿法涂布电极的表面及断面均无纤维结构的粘结剂分布,说明湿法涂布电极内活性炭颗粒之间以及活性炭与导电剂颗粒之间依靠SBR粘结剂形成点状接触。湿法涂布电极表面及断面形貌均可观测到较多的空隙结构,这是由于湿法涂布电极干燥过程中大量溶剂分子从电极内挥发,导致湿法涂布电极内活性炭颗粒之间以及活性炭与导电剂颗粒之间接触不够紧密。

图1 (a) 干法电极表面的SEM 图;(b) 干法电极断面的SEM 图;(c) 湿法涂布电极表面的SEM 图;(d) 湿法涂布电极断面的SEM 图Fig.1 SEM images of (a) surface view of dry electrode;(b) profile of dry electrode;(c) surface view of wet coating electrode;(d) profile of wet coating electrode

2.2 电极体积密度分析

干法电极和湿法涂布电极的体积密度如表2 所示。从表2 可以看出,在相同电极厚度下,干法电极的体积密度相比湿法涂布电极提高了10.5%,这一结果与电极的SEM 测量结果相一致,即干法电极内活性炭颗粒之间以及活性炭与导电剂颗粒之间接触紧密。因此,干法电极单位体积内的活性炭质量更多,有利于提高超级电容器的容量和能量密度。

表2 电极的体积密度Tab.2 The bulk densities of electrodes

2.3 电极剥离强度分析

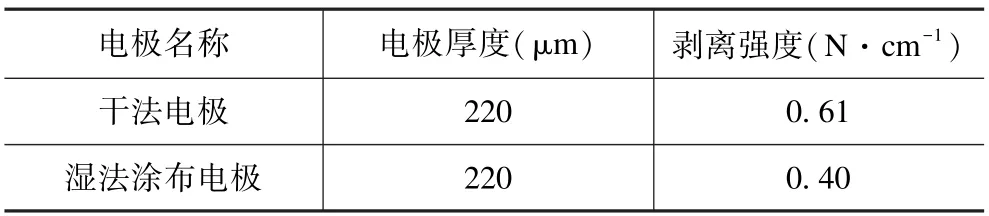

电极剥离强度影响电极的电化学性能,电极剥离强度不佳会造成涂层物质掉粉或脱落,导致超级电容器的电性能发生显著下降。干法电极和湿法涂布电极的剥离强度测试结果如表3 所示。

从表3 可以看出,在相同厚度下,干法电极的剥离强度值要比湿法涂布电极的剥离强度值高50%以上,说明干法电极内活性炭颗粒之间、活性炭与导电剂颗粒之间以及涂层与涂炭铝箔之间的粘结力要优于湿法涂布电极。这主要是因为干法电极依靠PTFE 粘结剂形成纤维结构粘结且电极形貌平整致密,因而剥离强度相对较大;而湿法涂布电极依靠SBR 粘结剂形成点状接触且电极空隙结构较多,因而剥离强度相对较小。

表3 电极的剥离强度Tab.3 The peel strengths of electrodes

2.4 电极方阻分析

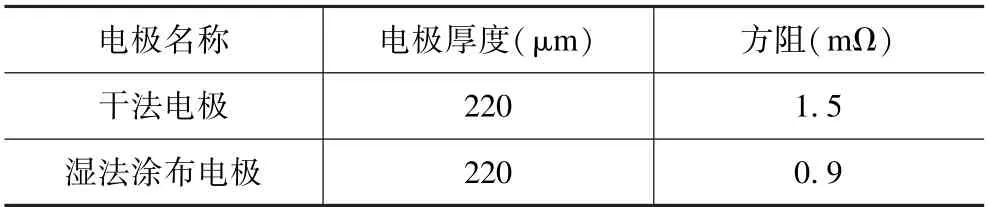

电极方阻影响电极的电子导电性能,电极方阻过大会造成超级电容器在充放电过程中发生欧姆极化,引起超级电容器产品的内阻增加。干法电极和湿法涂布电极的方阻测试结果如表4 所示。

从表4 可以看出,在相同厚度下,干法电极的方阻要比湿法涂布电极的方阻高60%以上,说明干法电极的电子导电性不如湿法涂布电极,这是由于干法电极所用PTFE 的体积电阻率(>1018Ω·cm-1)要高于湿法涂布电极所用SBR 的体积电阻率。

表4 电极的方阻值Tab.4 The square resistance values of electrodes

2.5 超级电容器测试结果与分析

将干法电极和湿法涂布电极分别组装成φ22 mm×45 mm 超级电容器并经老化处理,测试相应超级电容器的容量和直流内阻,测量结果如表5 所示。

从表5 可以看出,用干法电极组装的超级电容器容量为114.5 F,比用湿法涂布电极组装的超级电容器容量高8.3%,证实了干法电极单位体积内的活性炭质量比湿法涂布电极多,因而有利于提高超级电容器的容量。用干法电极组装的超级电容器直流内阻为8.41 mΩ,比用湿法涂布电极组装的超级电容器直流内阻高11.3%,这一测量结果与干法电极的方阻比湿法涂布电极的方阻高60%以上有关。正是由于干法电极所用PTFE 粘结剂的体积电阻率高,所以用干法电极组装的超级电容器直流内阻较大。

表5 超级电容器的容量和直流内阻值Tab.5 Capacitances and ESRDC values of supercapacitors

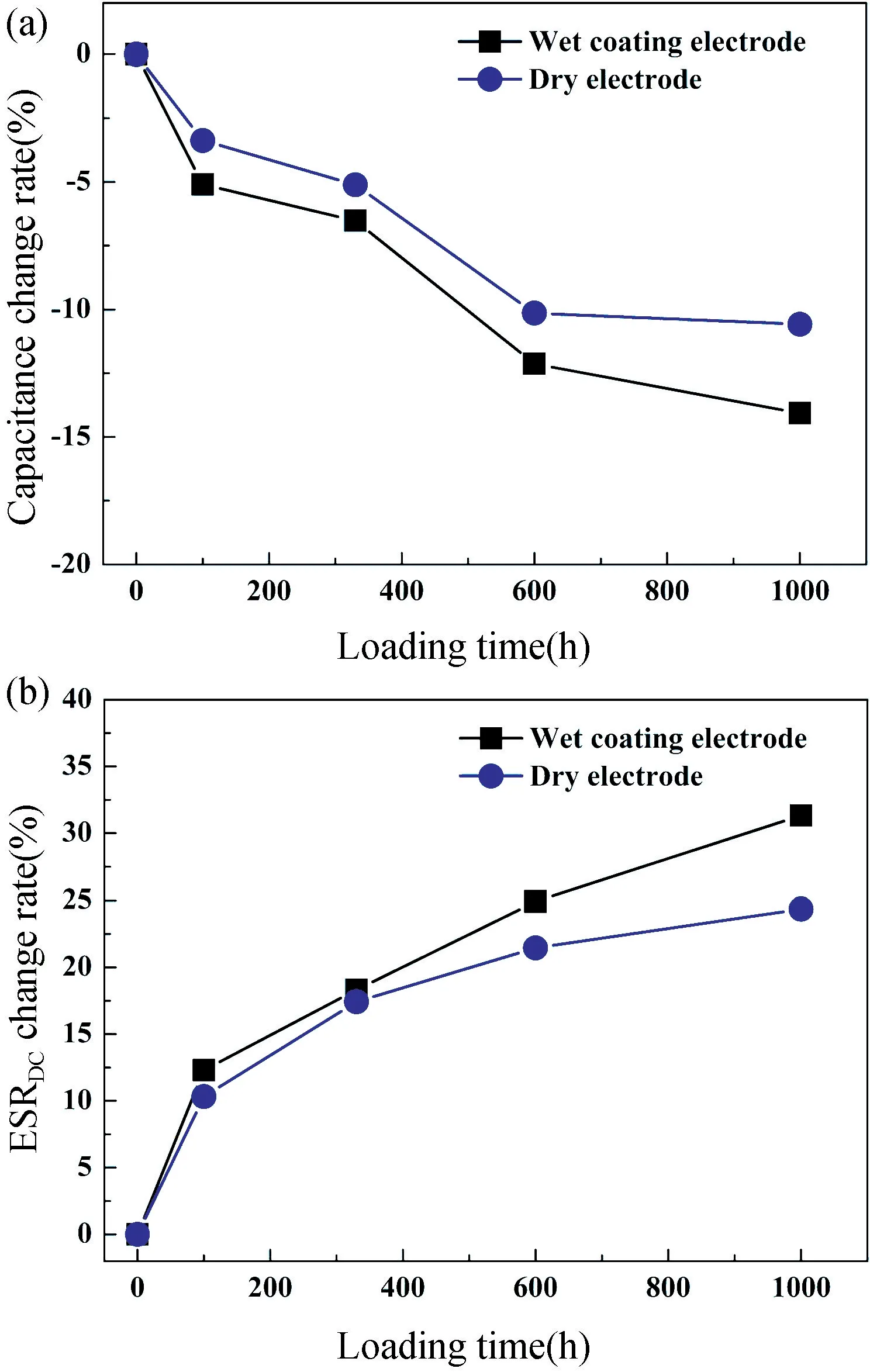

将含有不同电极的超级电容器分别进行2.7 V/65℃耐久性测试,测量结果如图2 所示。

从图2 可以看出,用干法电极组装的超级电容器经2.7 V/65 ℃负荷1000 h 后的容量变化率和直流内阻变化率分别为-10.58%和24.35%,均优于用湿法涂布电极组装的同类产品的容量变化率-14.07%和直流内阻变化率31.33%。这是由于干法电极制备工艺过程中不使用溶剂,因此在高温负荷过程中产气较少,超级电容器经2.7 V/65 ℃负荷1000 h 后,容量及直流内阻变化绝对值均较小;相反,湿法涂布电极制备工艺过程中使用了水为溶剂,干燥后的电芯内不可避免地残留微量水,这些残留的水在高温负荷过程中会与电解液发生副反应,增加了超级电容器的产气量,所以超级电容器经1000 h 耐久性测试后容量及直流内阻变化率均较大。

图2 (a)超级电容器容量变化率;(b)超级电容器直流内阻变化率Fig.2 (a) The change rate of capcitance for supercapacitor;(b) The change rate of ESRDC for supercapacitor

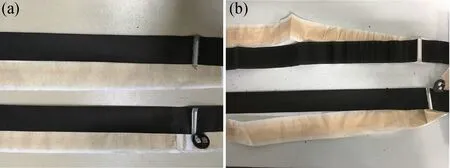

分别拆解经1000 h 耐久性测试后的超级电容器,相应产品的电极照片如图3 所示。

图3 1000 h 耐久性测试后(a)干法电极照片;(b)湿法涂布电极照片Fig.3 The photographs of (a) dry electrode;(b) wet coating electrode after 1000 h endurance testing

从图3 可以看出,用干法电极组装的超级电容器经1000 h 耐久性测试后电极保持完好。用湿法涂布电极组装的超级电容器经1000 h 耐久性测试后电极产生显著折痕,说明湿法涂布电极的涂层即将发生脱落。这是由于PTFE 粘结剂的电化学窗口比SBR 粘结剂的电化学窗口要宽,因此干法电极具有优于湿法涂布电极的抗劣化性能。

将不同电极的超级电容器分别进行1,5,10,20和50 A 充放电倍率测试,测量结果如图4 所示。

从图4 可以看出,用不同电极组装的Φ22 mm×45 mm 超级电容器分别经1,5 和10 A 充放电测试的容量变化率无显著区别,当充放电电流提升至20 和50 A 时,用干法电极组装的超级电容器容量变化率分别为-8.14%和-18.58%,均优于用湿法涂布电极组装的超级电容器容量变化率-12.13%和-29.07%。这是由于干法电极的剥离强度大,电极活性物质在大电流冲击下不易发生脱落,且干法电极内的PTFE 以纤维结构存在,极少阻塞活性炭表面的孔洞,从而有利于在大电流充/放电时电解液离子在活性炭孔洞内发生迅速的吸/脱附;相反,湿法涂布电极制备过程中使用了水为溶剂,电极的剥离强度相对较小,电极活性物质在大电流冲击下容易发生脱落,且电极内SBR 粘结剂均匀包覆在活性炭颗粒和导电剂颗粒表面,容易阻塞活性炭颗粒表面的孔洞,以致在大电流充/放电时电解液离子难以在活性炭孔洞内发生迅速的吸/脱附。

3 结论

为了研究电极纤维化结构对超级电容器电性能的影响,本课题组分别采用干法和湿法涂布工艺制备出超级电容器用电极,并将不同电极组装成Φ22 mm×45 mm 超级电容器测试。研究发现:

(1)干法电极的表面及断面均有纤维结构的粘结剂分布,电极表面及断面形貌均平整致密;湿法涂布电极内活性炭颗粒之间以及活性炭与导电剂颗粒之间依靠SBR 粘结剂形成点状接触,电极表面及断面形貌均可观测到较多的空隙结构。

(2)在相同厚度下,干法电极体积密度相比湿法涂布电极提高了10.5%,有利于提高超级电容器的容量和能量密度。干法电极的剥离强度要比湿法涂布电极的剥离强度大50%以上。不过,由于PTFE 的体积电阻率大,因此干法电极的方阻要高于湿法涂布电极的方阻。

(3)用干法电极组装的超级电容器容量及直流内阻均高于用湿法涂布电极组装的产品。与湿法涂布电极相比,用干法电极组装的超级电容器经1000 h 耐久性测试后容量衰减小,内阻增加少,电极抗劣化性能好,在20 A 以上充放电倍率性能更优。