萃取精馏隔壁塔三种等价模型分离乙腈-水体系流程模拟与优化

李成帅,史德青,刘博文,石会龙

(中国石油大学 胜利学院,山东 东营 257061)

隔壁塔(Dividing-wall column,DWC)精馏工艺,是在精馏塔中添加一个垂直隔壁将其分为预分馏塔和主塔,工作原理与热耦合精馏塔相同,由于减少了返混,节能效果明显[1]。 此外,由于减少了一个再沸器和冷凝器,降低了成本[2]。 同时,由于隔壁塔能克服热泵精馏、多效精馏、热耦合精馏等的不足,因而研究其节能减排具有十分重要的意义[3]。

使用Aspen plus模拟隔壁塔时,通常可用RadFrac模块相互连接来表示,有等价两塔模型、三塔模型、四塔模型[4]。 目前关于隔壁塔在萃取精馏分离共沸体系中的应用研究较多,主要集中在等价两塔和等价三塔模型。 如李军等[5]研究了萃取精馏隔壁塔等价两塔模型分离苯、甲苯、二甲苯流程的设计与控制。 翟健等[6]发现隔壁塔等价两塔模型与差压热集成分离苯和环己烷的节能效果明显;叶青等[7]研究了隔壁塔两塔模型萃取精馏分离醋酸和水的可行性。 大量的研究集中于隔壁塔双塔模型,但是对于双塔模型而言存在气相分配比不能调节的问题,较为适合稳态模拟。 在此基础上,王晓红等[8]提出三塔模型模拟萃取精馏隔壁塔, 用于研究正丙醇-水体系,证明了三塔模型可以合理地模拟隔壁塔。 对于四塔模型,方静等[9]研究发现等价四塔模型可以用于探索分离正己烷、正庚烷和正辛烷的混合物(为非共沸体系)。 四塔模型可以真实地反映隔壁塔,但是因为物流较多,收敛困难,一般多用于动态模拟[10]。

乙腈是较重要的化工原料[11],可以用作香料、医药中间体、有机溶剂[12,13]等。 乙腈-水可以形成共沸物[14],普通精馏分离困难,萃取精馏是常用的方式。萃取剂有DMSO[15]、乙二醇[16]、低共熔溶剂[17]、离子液体[18]等。本文以典型的乙腈和水共沸体系为例,研究静态模拟时隔壁塔不同模型分离共沸体系在能耗、经济成本等方面的区别,探索模型的合理性,以期为后续隔壁塔节能研究和推广应用提供一定的理论支持。

1 不同模型的分离流程模拟

乙腈-水体系根据文献报道可以选择的物性方法有NRTL、Wilson、UNIQUAC[19]。根据笔者之前文章中[17]的研究可以选择Wilson物性方法用于乙腈-水体系的模拟,萃取剂选择乙二醇。 设置原料各组分为乙腈含量50%、 水含量50%(物质的量分数), 流量为5000 kg/h。 分离后要求乙腈、 水的质量分数均高于99.0%。

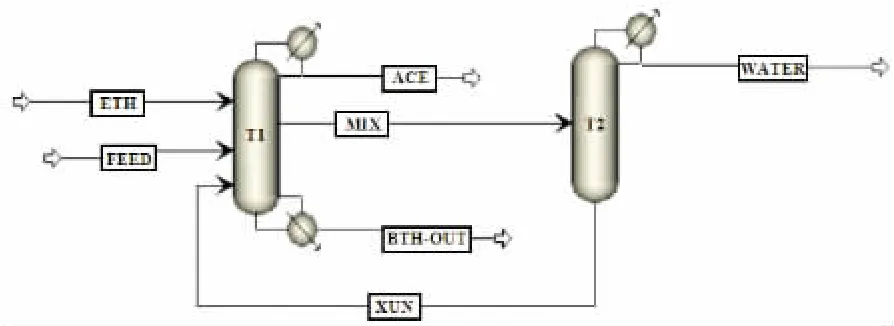

1.1 两塔模型模拟

图1 两塔模型流程Fig. 1 Two-tower model flow

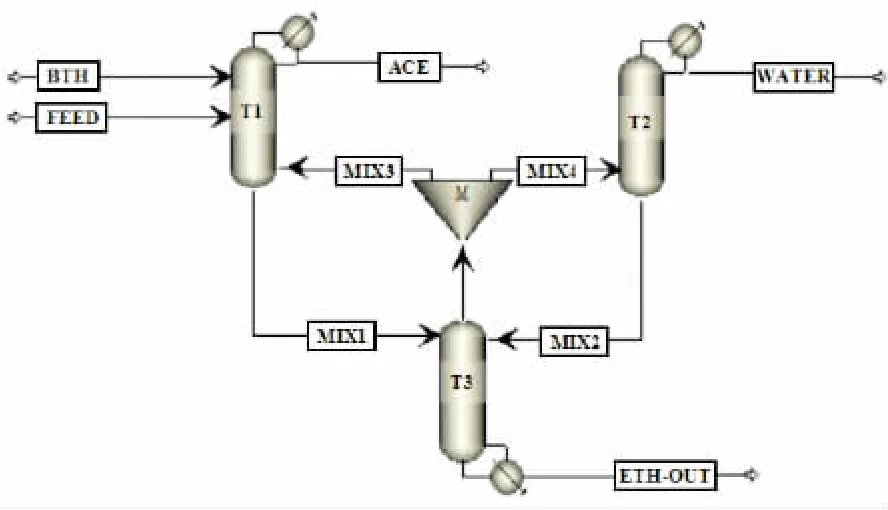

1.2 三塔模型模拟

三塔模型采用三个RadFrac模块代替隔壁塔,塔T1代替隔壁塔的左边部分,塔T2代替隔壁塔的右边部分,塔T3代替隔壁塔下部公共部分,流程如图2所示。 含有乙腈和水的混合物从塔T1的中部进入,萃取剂乙二醇从塔T1上部进入,在塔T1的塔顶分离出乙腈(w乙腈≥ 99.0%),塔T2的塔顶分离出水(w水≥99.0%),塔T3的塔釜分离出萃取剂乙二醇。

图2 三塔模型流程Fig. 2 Three-tower model flow

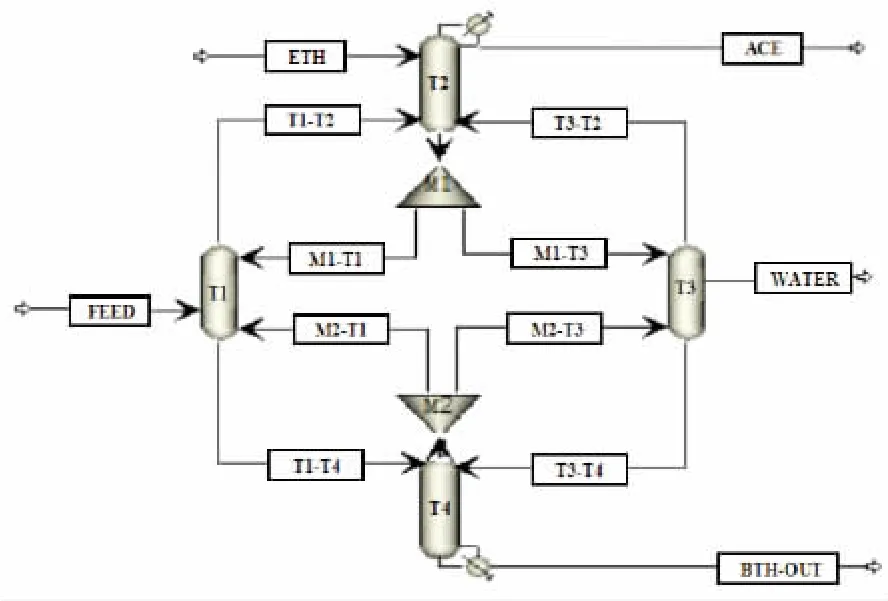

1.3 四塔模型模拟

四塔模型采用四个RadFrac模块代替隔壁塔,塔T1为简单非清晰分离塔,塔T2、T3、T4是简单清晰分离塔,流程如图3所示。 含有乙腈和水的混合物从塔T1的中部进入,萃取剂乙二醇从塔T1上部进入,在塔T1进行非清晰分割,在塔T2的塔顶分离出乙腈(w乙腈≥ 99.0%),塔T3的侧线分离出达标的水(w水≥99.0%),塔T4的塔釜分离出萃取剂乙二醇。

图3 四塔模型流程Fig. 3 Four-tower model flow

2 不同模型流程的参数优化

2.1 两塔模型流程

以塔T1为例, 以满足纯度和最小热负荷为目标,进行灵敏度分析。

2.1.1 原料进料位置优化

精馏塔原料进料位置不同,会显著改变精馏塔塔板上的气液分布情况,进而影响精馏塔的分离效果,此外原料进料位置还会影响精馏塔热负荷及进料泵的输送能耗,故研究确定最优原料进料位置对于精馏塔设计具有重要意义。 以原料进料位置为横坐标, 乙腈产品纯度和再沸器热负荷为纵坐标,考察原料进料位置对精馏塔分离效果的影响,结果如图4所示。 由图4可知,原料(FEED)进料位置为第15块板时,乙腈纯度达到99.5%(质量分数,下同),进一步改变进料位置,乙腈的纯度下降,热负荷增大,塔设备费用增加。 在满足纯度要求下,进料位置为第15块塔板。

图4 乙腈纯度和再沸器热负荷随原料进料位置的变化Fig.4 Purity of acetonitrile and heat load of reboiler change with feed stage of raw material

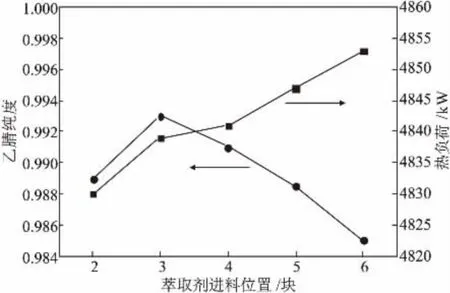

2.1.2 萃取剂进料位置优化

萃取剂的加入直接影响到精馏塔的分离效果。萃取剂的进料位置会影响塔内物质的浓度。 以塔T1的萃取剂进料位置为横坐标,以塔顶产品乙腈的纯度和再沸器热负荷为纵坐标,得到结果如图5所示。纯度达到要求,热负荷较低。 随着进料位置的增大,热负荷越来越高,费用增加。 考虑乙腈纯度和热负荷,进料位置设为第3块塔板。

图5 乙腈纯度和再沸器热负荷随萃取剂进料位置的变化Fig. 5 Purity of acetonitrile and heat load of reboiler change with feed stage of extractant

2.1.3 塔T1理论塔板数优化

河岸和河滩地的宽度除满足平面规划和行洪、排涝要求外,其最小宽度应按照满足人身安全的最小要求设计。城区及城市化河段的滩涂最小安全宽度一般为1~3 m。

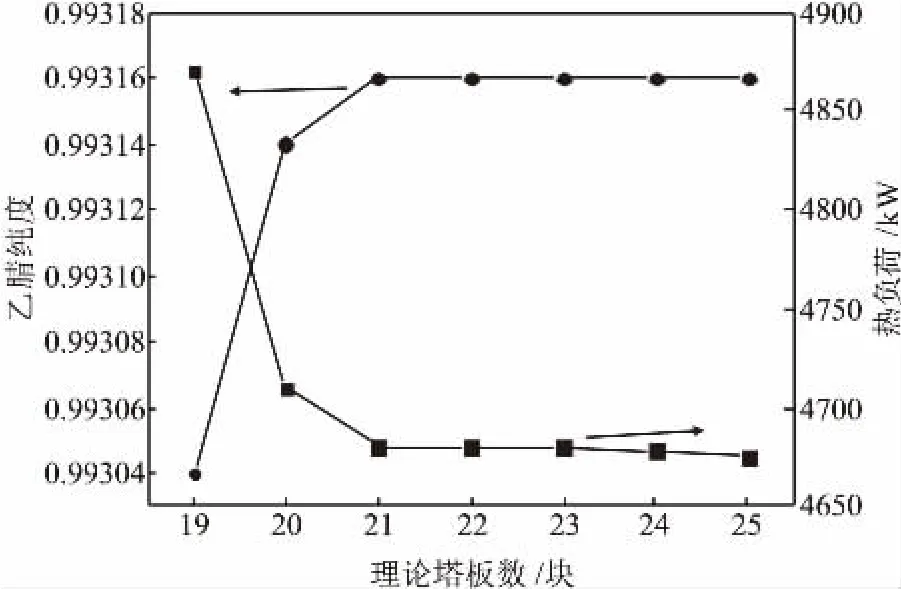

理论塔板数是精馏塔的关键参数,其值关系到塔顶和塔底的组分含量。 以塔T1的理论塔板数为横坐标,以塔顶产品乙腈纯度和再沸器热负荷为纵坐标,模拟结果见图6。 随着塔板数的增加,热负荷变小,乙腈纯度增加,当塔板数选择为21 块时纯度乙腈达到要求,且热负荷较低,综合考虑塔板数设为21 块。

图6 乙腈纯度和再沸器热负荷随塔板数的变化Fig. 6 Purity of acetonitrile and heat load of reboiler change with stage number

2.1.4 塔T1回流比优化

回流比也是塔的关键参数,影响产品的纯度和产量。 以回流比为横坐标,以塔顶产品乙腈纯度和再沸器热负荷为纵坐标,得到的结果如图7所示。 回流比为1时,乙腈纯度符合要求;继续增大回流比,塔顶乙腈的纯度下降, 再沸器热负荷持续增大,生产成本增加。 因此回流比为1较为合适。

图7 乙腈纯度和再沸器热负荷随回流比的变化Fig. 7 Purity of acetonitrile and heat load of reboiler change with reflux ratio

2.1.5 萃取剂进料量优化

萃取剂流量是乙腈和水能够分离的关键参数。萃取剂流量大小也会影响到热负荷。 以T1塔的萃取剂进料流量为横坐标,以塔顶产品乙腈纯度和再沸器热负荷为纵坐标,得到的结果如图8所示。 当萃取剂(乙二醇)进料流量为7500 kg/h时,乙腈纯度为99.3%, 热负荷较低。 因此, 乙二醇进料流量设为7500 kg/h。

图8 乙腈纯度和再沸器热负荷随萃取剂进料流量变化Fig. 8 Purity of acetonitrile and heat load of reboiler change with extractant feed rate

2.1.6 侧线采出量优化

侧线采出是隔壁塔的特殊操作,直接影响到产品纯度。 以塔T1的侧线采出量为横坐标,以塔T1塔顶产品乙腈纯度和塔T2塔顶产品水纯度为纵坐标,得到的结果如图9所示。 随着塔T1侧线采出量的增加,塔T1塔顶产品乙腈纯度随之降低,塔T2塔顶产品水纯度随之升高。 当侧线采出量为1700 kg/h时,塔T1塔顶产品乙腈纯度为99.5%, 塔T2塔顶产品水纯度为99.0%。综合考虑乙腈纯度和水纯度,将T1的侧线采出量设为1700 kg/h。

图9 乙腈纯度和水纯度随塔T1侧线采出量变化Fig. 9 Purities of acetonitrile and water change with T1 side stream extraction quantity

2.1.7 侧线采出位置优化

使用Aspen Plus对塔T1进行以下模拟计算,以塔T1的侧线采出位置为横坐标,以塔T1塔顶产品乙腈纯度和再沸器热负荷为纵坐标,得到的结果如图10所示。 随着塔T1侧线采出位置的降低,塔T1塔顶产品乙腈纯度先增加后不变。 侧线采出为第18块板时,乙腈符合要求;继续降低侧线位置,乙腈纯度和再沸器热负荷几乎不变, 且设备费用会大大增加。综合考虑乙腈纯度和再沸器热负荷,将T1的侧线采出位置设为第18块板。

图10 乙腈纯度和再沸器热负荷随塔T1侧线抽出位置变化Fig. 10 Purity of acetonitrile and heat load of reboiler change with T1 side stream extraction stage

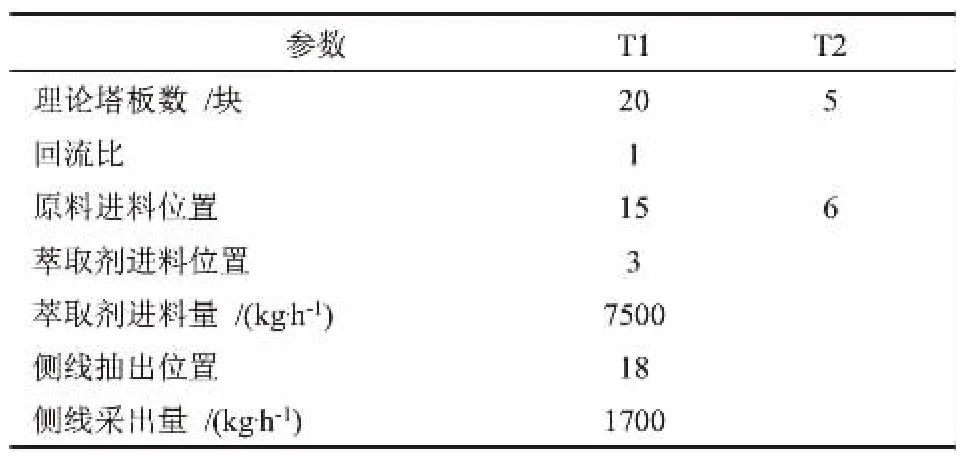

模型各塔设计参数优化结果汇总如表1所示。

表1 两塔模型优化参数Table 1 Parameters of two-tower model after optimization

2.2 三塔模型流程的参数优化结果

采用上文相同的方法对三塔模型参数进行了分析优化,各塔设计参数汇总如表2。

表2 三塔模型优化参数Table 2 Parameters of three-tower model after optimization

通过结果分析,隔壁塔的三塔模型也能满足产品纯度要求,同时萃取剂的用量增加了9.33%。 三塔模型整个流程所用的设备也有所增加,包括增加一个精馏塔和混合器。

2.3 四塔模型流程的参数优化结果

根据对乙腈分离塔T1各种模拟计算结果,可以确定乙腈分离塔T1的最优设计参数;同样对水分离塔T2和乙二醇分离塔T3进行模拟计算分析,并进行参数的优化,以确定各个塔的最优设计参数。 现将四塔模型中各塔设计参数进行汇总,如表3。

表3 四塔模型优化参数Table 3 Parameters of four-tower model after optimization

通过比较四塔模型和两塔模型发现,四塔模型也可以实现乙腈-水体系分离, 萃取剂流量增加了17.33%,整个流程所用设备增加了两个塔和混合器。

3 不同模型流程的对比评价

3.1 能耗评价

为了比较三种不同模型的节能效果,设计了两座普通精馏塔用来做对比,普通精馏塔模型如图11所示。 通过Aspen模拟以及参数导出,可得出普通精馏塔所消耗的能耗。

图11 普通精馏塔模型流程Fig. 11 Ordinary distillation tower model flow

隔壁塔双塔、三塔、四塔模型相较于普通精馏塔的节能效果如表4所示。 由表4可知,相比于传统的萃取精馏塔, 隔壁塔双塔模型节能达到12.62%,三塔模型节能达到22.28%, 四塔模型节能达14.10%。 相比较而言,在节能方面三塔模型节能效果最好,两塔模型和四塔模型节能效果也较好。

表4 各模型能耗模拟结果对比Table 4 Comparison of energy consumption simulation results of each model

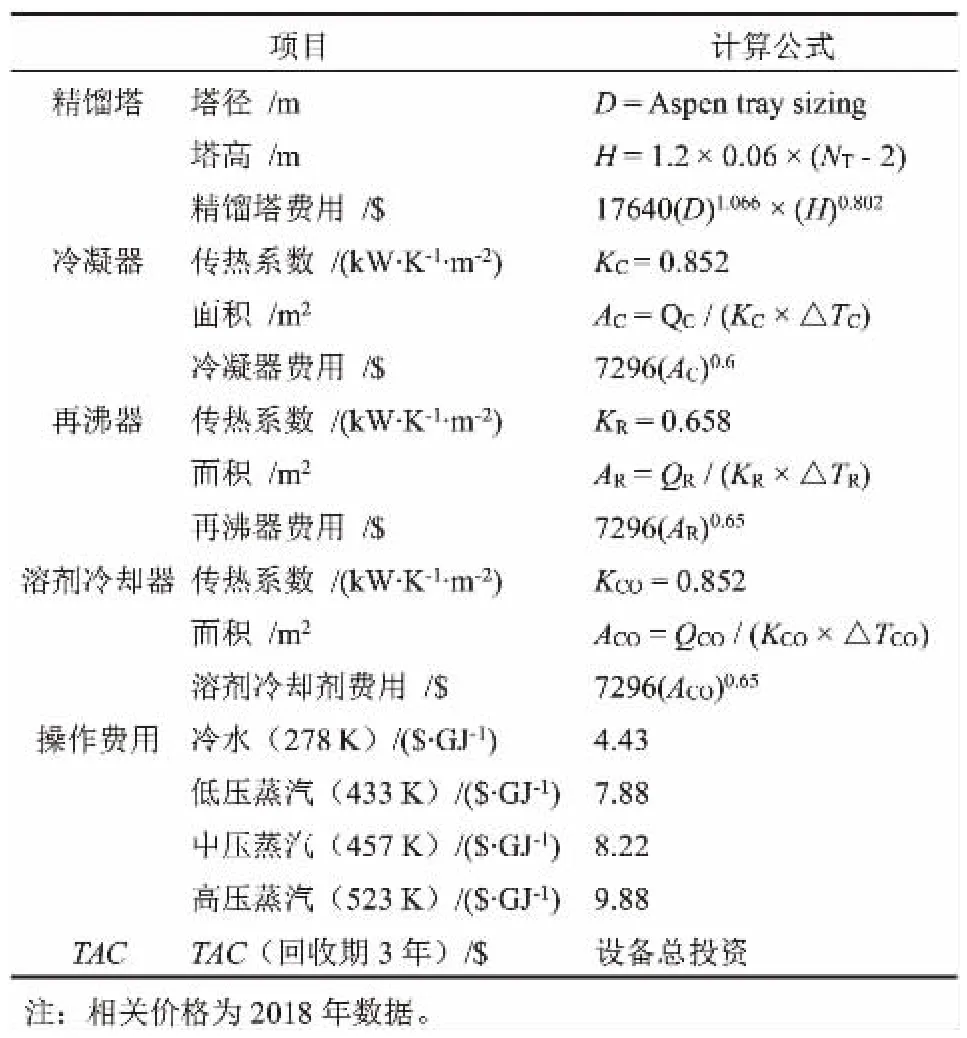

3.2 经济评价

为了进一步确定分离乙腈-水共沸物的最优工艺,分析各工艺的经济效益,以年度总费用(total annual cost,TAC)[20,21]最小为目标,引入了Turtonde[22,23]的费用模型计算方法。 回收期假定为3年,操作费用主要为蒸汽费用,电力成本低忽略,见表5。

表5 TAC计算公式Table 5 TAC calculation formula

通过Aspen模拟以及参数导出, 现将隔壁塔双塔、三塔、四塔模型的TAC年总成本结果及各部分成本汇总如表6。

表6 各模型成本计算结果对比Table 6 Comparison of cost calculation results of each model

分析经济成本可知,总成本大小顺序是四塔模型>三塔模型>两塔模型。 分析原因可能是每种模型设备数量不一样,所以所用设备成本不一致,尤其是四塔模型设备较多、物流多,导致成本增高。

4 结论

本文探讨了萃取精馏隔壁塔不同等价模型在乙腈-水共沸体系分离中的应用情况,分别针对三种等价模型的乙腈-水体系分离流程进行了模拟和优化,并对上述不同等价模型的流程进行了能耗和经济分析,得到以下结论:

采用隔壁塔两塔、三塔、四塔模型模拟萃取精馏分离乙腈-水体系,均能满足分离要求;从能耗角度分析:等价两塔模型能耗>等价四塔模型>等价三塔模型;从经济成本的角度分析,随着设备的增加,隔壁塔所用的模型越复杂,则经济成本越高。 综合分析,三塔模型经济成本较低,能耗较低,更适用于分离乙腈-水体系。