天津地铁B1线百环施工盾构掘进参数分析

李胜东,霍泽先,王会刚,代 坚,崔广振,李 硕,郑红艳

(中国建筑第六工程局有限公司,天津300451)

土压平衡盾构施工方法由于速度快、对周边环境影响小等优点被广泛应用于地铁隧道建设中。参数的选取是盾构施工顺利进行的关键,本文以天津滨海新区淤泥质软土地层为例,选取前100环作为试验段,不断修正掘进参数,得出适合于淤泥质软土地层的土压掘进施工参数。

1 工程概况

天津轨道交通B1线欣嘉园站—欣嘉园北站区间采用盾构法施工,欣嘉园北站始发、欣嘉园站接收;区间右线长1 276.580 m,设置2座联络通道,一座兼做废水泵房;区间平面上有一处曲线,最小半径为415 m;区间纵断面为V形,最大坡度24‰;线路轨面埋深16.0~20.28 m,隧道覆土厚度8.4~14.9 m。

盾构隧道衬砌为钢筋混凝土管片,强度等级C50、抗渗等级≥S10,3+2+1模式组合,错缝拼装。管片宽1 500 mm,厚350 mm,衬砌外径6 600 mm,内径5 900 mm。见图1。

图1 区间平面布置

区间结构基底主要位于⑥2-4粉质黏土层及⑦粉质黏土层,全线约1/2与⑧2粉土局部夹粉砂层接触,极易引起透水风险。区间后期规划次干路,在建房建项目距离盾构区间左线外边缘距离约为16 m。右线隧道外边缘距离新生活区板房约20 m。此外,靠近接收端存在一处棚房区,基础距离盾构顶9.2 m。

2 前100环施工工况

区间右线管片总计851环管片。前100环施工段为直线段,均为环宽1.5 m管片,其中浅埋57环,中埋43环,位于17.39‰下坡区段,覆土厚度10.3 m,盾构掘进断面土层主要为⑥2-4淤泥粉质黏土、⑥3含黏性土粉砂。具体施工工况如下:

1)2020年8月10日15时刀盘进入加固土体,拼装5环负环管片(-4~0);

2)2020年8月11日盾构机进入加固土体,拼装5环管片(1~5);

3)2020年8月11日管片拼装完成第4环后,刀盘距离出加固区土体约1.3 m,开始进行二次注浆封堵洞门;

4)2020年8月13日盾构机盾尾出加固体进入土层;

5)2020年8月24日—28日停机保压,进行负环拆除施工;

6)2020年8月31日完成100环掘进及拼装。

3 主要参数分析

区间前100环最小覆土厚度位于始发处,为8.8 m,为保证顺利安全掘进,设立了150 m(前100环)的试验段推进,采集优化各类施工参数,作为隧道防漏、防浮、防沉等措施的主要参数[1~2];此外,通过加强地表沉降监测,确保盾构安全通过,保证工程的顺利完成。

3.1 土压参数

在始发段土压控制在20~40 kPa,出加固区进入淤泥质土层后,土压控制在100~120 kPa。见图2。

图2 欣嘉园站—欣嘉园北站区间右线百环土压参数

始发端头井采用ϕ850 mm@600 mm搅拌桩+ϕ800 mm@600 mm高压旋喷桩加固,加固范围为盾构区间上下左右各3 m,加固长度13 m。1~4环处于端头井加固区域内,始发初期,土压未及时建立,因此相对较小;5环拼装完成,刀盘进入淤泥层后,随着覆土深度的增大,土压建立且逐渐稳定。

3.2 掘进速度

推进速度在端头加固区内较小,出加固区后逐渐增大。1~4环速度控制在15~20 mm/min;5环管片拼装完成后,为保证地表稳定,推进速度控制30~50 mm/min。见图3。

图3 欣嘉园站—欣嘉园北站区间右线百环掘进速度

始发段属于浅埋地段,考虑到反力架及负环的影响,1~4环尽量减小推力,降低推进速度;刀盘进入淤泥质土层后,由于土质松散,端头土体易发生失稳、地层塌陷等情况,为防止刀盘前段的地表沉降,将掘进速度适当提高,但不得超过上限。

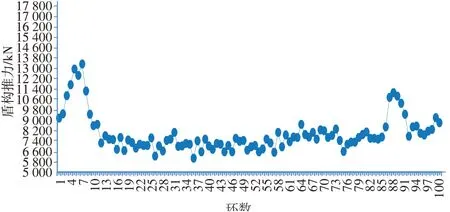

3.3 盾构推力

加固土体内盾构推力较大,为13 500 kN;5环拼完,刀盘出加固区后推力迅速降低且保持在6 000~11 500 kN范围内,较为稳定。见图4。

图4 欣嘉园站—欣嘉园北站区间右线百环盾构推力

经现场取芯检测,端头井加固区域土体28 d无侧限抗压强度>1.0 MPa,渗透系数<10-7cm/s[3],加固效果较好,土体强度高,造成盾构推力较大;盾构出加固区域,进入淤泥质土层,其强度、韧性适中,推力适当减小。

3.4 盾构扭矩

前4环刀盘扭矩处于上升状态,保持在2 000~2 600 kN·m;刀盘出加固土体进入淤泥质土层后,扭矩下降,保持在1 000~2 000 kN·m,个别掘进环数值有一定突变。见图5。

图5 欣嘉园站—欣嘉园北站区间右线百环刀盘扭矩

始发段土体加固区由于水泥搅拌桩强度较高,刀盘扭矩较大,加入泡沫后,渣土得以改良,扭矩数值下降;出加固土体进入淤泥层后,土层较为稳定,刀盘扭矩控制范围变化较小,排土顺畅。由于百环范围内存在含黏性粉砂地层,造成个别扭矩突变。

3.5 同步注压力

同步注浆压力在百环范围内波动较为稳定,注浆压力保持在150~200 kPa。见图6。

图6 欣嘉园站—欣嘉园北站区间右线百环同步注浆压力

盾构始发段土体加固区覆土埋深较浅,注浆压力较小;出加固区后,随着隧道埋深的增加,注浆压力逐步上升。

3.6 参数总结

百环施工段掘进施工的最佳参数见表1。

表1 百环掘进参数

4 实施效果

通过对百环参数的不断调整,从现场实施情况看,监测数据稳定、管片拼装质量较好,管片水平及垂直偏差小,隧道成型质量较好,主要表现如下:

1)地表累计沉降最大处为第60环,沉降值为-16.9 mm;隆起最大处为第30环,隆起值为5.3 mm;累计变化量都控制在10~-30 mm,符合设计及规范要求,地面沉降基本趋于稳定;

2)对前100环管片拼装质量进行抽检,纵向最大环缝错台5 mm(96环),径向最大错台4 mm(85环),满足规范要求[4];

3)对百环隧道的平面位置以及轴线高程进行了测量,平面偏差数值在-15~11 mm,最大水平偏差为第38环,偏左15 mm;高程偏差数值在-23~32 mm,最大高程偏差为第3环,偏上32 mm,隧道轴线水平和高程合格率100%。

5 结论

1)通过对加固区及出加固区掘进参数的优化,做到进尺量与出土量平衡,减少对掌子面前方土体的扰动,进而保持土压平衡。

2)根据地表沉降监测及隧道内管片渗漏水情况合理进行二次注浆,采用注浆量与注浆压力双控;此外,掘进过程中,须保证注浆量与进尺量的平衡,防止盾尾地层空隙填充不密实。

3)掘进过程中加强监测,通过监测数据来指导实际操作,根据监测数据不断对土压参数、掘进速度、盾构推力、刀盘扭矩、同步注浆压力等进行调整,最大程度减少地层损失。