大型不锈钢球阀-球芯体机加工工艺探讨

曾科 江威波 孙强

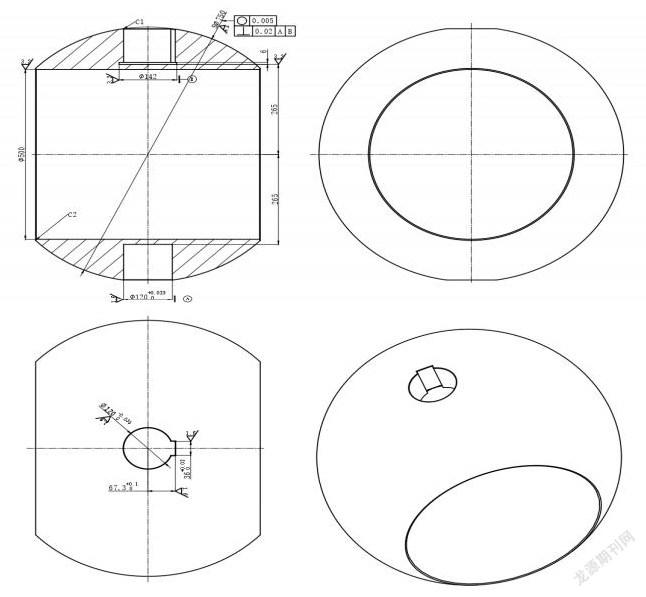

此产品加工难点在材料为304不锈钢,材料切削难,加工过程中变形量大,加工时变形难控制,球直径大在300至1000之间,球表面圆度在0.005mm以内,粗糙度0.2以内。精度要求高,直径越大精度越难控制。

以下是大型球芯加工方法和改进方向:

一、工艺分析

一.因为阀门球体选择的材料是奥氏体304不锈钢,材料的特点是塑性强,不好加工,切削的时候,刀尖接触处容易产生切削瘤,刀具容易因切削瘤而损坏,划伤工件表面,受热容易变形,就面临一个重要加工变形问题,主要是摩擦阻力大和切削不够充分造成变形,再因为不锈钢加工变形比较大,不容易控制,变形在每序机械加工的过程当中,都会出现且不容易控制,这就需要在每序加工中,使工件和切削处始终保持相对的一个低温状态,机加工过程中,温度不升,保持原温度状态,产品就不容易变形。变形相对直径小点来说,直径越小变形就越小,变形还容易控制,当直径越大变形就越难控制,外圆直径750内孔直径500,连接孔直径80的位置度,因为产品直径大,相对来说,它的变形就越大,控制变形就越不容易控制,难度增加很多。变形有机械加工产生有多种情况,在机械加工过程中,工装没有做好,接触面积太小,热能传不出去,材料导热性能差,导致热量传不出去,传热不充分,热量散热不均匀等。切削液导致变形的情况有,有切削液水流太小,切削液温度太高,水的比例太小,浇水的方式等导致产品变形。刀具的问题导致变形有,刀具材料问题,刀尖R的选择,装刀的中心过高等导致产品变形。转速的问题导致变形有,转速太高,阻力过大,进给过大,摩擦力增大,导致传热不充分使产品变形。

二.防碰问题,因产品大,产品的转移吊装困难,工序之间转运,装夹,的防护要做好。

三.粗糙度问题,因为球体直径750,要求粗糙度0.4,且直徑又大,需要选择大机床,精度高的机床,来保证机加工的精度。

四.电镀问题,因为直径大,重量又重,表面要求防护好,不能有磕碰现象,对于电镀转运,装夹都会带来挑战。 二.工艺方案产品在加工过程中选择什么设备.做什么专用工装才能保证产品质量,提高效率,节约生产成本,使产品能达到更好的性价比,来赢得客户,占领市场,为企业创造更大的经济效益。机加工的工序方案,锻件→退火→车削半精加工→车削精加工→插键槽→磨球面→钳工→电镀

1.锻件 成型锻件主要是提高材料的强度和硬度,使材料均匀变形,消除一定的内应力,使加工余量均匀,减少加工余量,减少加工时间,提高效率,节约生产成本。

2.退火 正火的目的主要是使材料304的结晶细化,消除残余应力,降低硬度,得到满意均衡的强度,而且可以明显提高韧性,材料的综合力学性能可以大大的改善,非常明显的改变切削性能,便于加工,节约时间,降低生产成本。

3.车削半精加工 用大型卧式数控车床加工内孔,半精加工外圆,用工装压球体外圆,先车孔直径500mm,倒角C2,调头校正总长446倒角C2两端留余均匀,用专用转运箱搬运。防止磕碰伤。用芯轴工装内孔.C2倒角定位,压两端C2倒角固定球座,孔同轴,半精循环加工外圆,使外圆留余0.10,球座孔和外圆同轴度≤0.03,圆度≤0.03,球座外圆粗糙度3.2以内,用专用转运箱搬运。防止磕碰伤,不锈钢加工有它的特殊性,在机械加工过程中,选择不锈钢加工专用刀具,刀具尽量选择强度高的,导热性能好的刀片,刀具刃口要保持锋利,使排屑通畅,减少阻力,减少加工硬化,延长刀具寿命,浇切削液充分,达到降温目的,减少产品变形,选择低速加工,选择较大的进给量进行切削加工。

4.精车削 用法兰环工装压紧,校孔500精车轴孔直径80至尺寸。用销钉定位直径80孔,调头车另一端销钉孔直径80,保证两孔同轴0.02以内,且与主控垂直≤0.10,粗糙度3.2以内。用专用转运箱搬运。防止磕碰伤。

5.插键槽 用法兰环工装压紧,轴孔内孔80直径定位,插键槽22宽深107,用专用转运箱搬运。防止磕碰伤。

6.磨球面 用大型卧式车床,用法兰环工装压紧,用工装旋风磨削,转速2000/分,磨削球外圆750至尺寸,球圆度0.01以内,粗糙度0.02以内,与两个销轴孔直径80同轴度,保证在≤0.03以内。用专用转运箱搬运。防止磕碰伤。

7.钳工 打磨孔相交处菱角打顿,没有毛刺,过渡圆滑。用专用转运箱搬运。防止磕碰伤。

8.电镀 镀硬镍.要求镀层0.10-0.12mm,硬度650-700HV,镀层公差≤0.003mm,要求镀层均匀,没有飞边毛刺等电镀缺陷。

要加工好类似产品,目前在我们国内的人员技能.设备.材料.工艺等,与国外相比还有一定的差距,我相信在不久的将来,随着我国的提出智能4.0目标的出台,通过我国科研人员不断努力,我们的产品会越做越好。

作者简介:曾科(1973-),男,四川成都人,汉族,职称:助理工程师,大专,研究方向:机械加工工艺。