开包机脱箱异常的分析与对策??

严德龙 黄志辉

摘 要:卷烟制丝工序的开包设备是一种成熟的产品,在生产过程中常见的故障是脱箱机无法完好的将片烟脱出,导致后续切片故障及松片工序流量波动大,增大人员工作量,影响生产效率和产品质量。文章通过分析脱箱异常的原因,找到问题症结,制订对策并对比分析解决方案,用最经济的方式完成对设备的优化改造,取得了良好的效果。

关键词:开包机;脱箱异常;电流监控

1 引言

卷烟制丝生产线中,开包工序是制丝工序的前期工序,其工艺任务是将纸箱包装的将原料烟包自动拆包。开包机由机械、电气和气动等部分组成。机械部分由翻包机、皮带输送机、脱箱机、空包码垛机等部分组成。电气控制部分主要由PLC控制系统、检测元件及相应的软件组成。开包工序工作过程是:人工完成烟包的剪带和收取打包带后,打开烟包上盖,取出烟包内衬纸板,工作台将烟包送入翻包机辊道内,翻包机自动翻转180后,轨道输送机将烟包输送到脱箱机,脱箱机将烟包自动拆包,空烟包就自动输送到空包码垛机,皮带输送机将拆包后的烟包输送到下一道工序,完成自动拆包流程。

开包的后一道工序是切片,目前切片后物料流量波动大,不合格率平均24.55%,物料流量的稳定性较差。通过对不合格原因进行分类与统计分析,发现开包机脱箱异常导致的“烟包结构松散”是造成切片后物料流量波动的症结所在,该项原因占总数的70%,如果能将该问题解决,则不合格率就可以降低一半以上。

2 原因分析

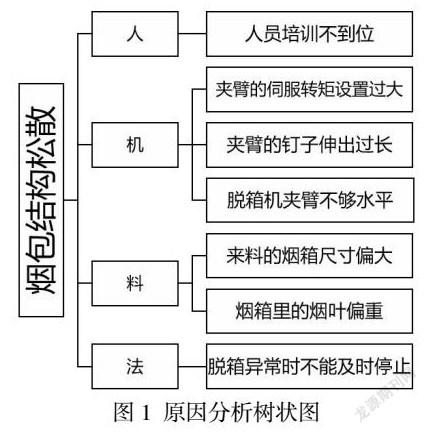

针对烟包结构松散问题,用头脑风暴法从人、机、料、法等方面进行分析,找出造成问题的潜在原因。通过调查分析、现场测量和对比实验,我们最终确定程序设计不合理,脱箱异常时不能及时停止是问题症结的主要原因。

当发生脱箱异常,片烟随烟箱一起被提起,如果操作工及时发现,并将设备切换至手动,通过松开夹臂再夹紧,缓慢提升烟箱,一般可以保证烟包的结构完整。但是操作工还需要开箱,扫码,核对配方单以及处理切片机故障,不可能一直盯着脱箱机,因此脱箱坏包不可避免。如果发生脱箱异常时,设备能够及时停止,可以杜绝烟包结构松散的结果。

3 对策方案

针对脱箱异常时不能及时停止有以下两种对策:

①在脱箱机下的输送皮带下方装重量传感器。

②监控脱箱机变频器电流。

因方案一的改造工程量大,费用高,故不采用,确定对策为:监控脱箱机变频器电流,发现异常及时停止设备

脱箱机是夹臂的提升电机采用由变频器控制,其工作时的频率保持不变,电流随着负载的变化而增减。启动时负载最大,提升阶段电流保持在一定的范围之内。如果提升时有片烟跟随纸箱一起被抱起,电机负载增大,电机的电流也会增大。

每箱片烟的重量为200kg,在发生脱箱异常时常常三分之二以上的煙包被抱起。通过程序监控发现正常脱箱状态和异常时变频器电流有显著的增加。因此可以通过在程序中监控电流的变化识别和预警脱箱异常的烟包,及时停止设备,防止出现烟包松散的情况。

4 方案实施

当脱箱机将烟包一起抱起来的时候,电机负载增大,电流比正常工作时更大。剔除前面2.5秒的启动电流,再将异常电流和正常电流比较。如果超过正常值上限值并持续一定时间0.5秒,则判定此烟包脱箱异常,停止脱箱机运行。当操作工手动处理完,打自动后复位报警,程序继续运行。

通过跟踪调试,将电流限制设置为3.6A,持续时间设为0.5秒,可以达到最佳工作状态,将所有异常脱箱的烟包停住,而正常脱箱的烟包不会误停设备。设备改造优化后,烟包脱箱的情况得到了极大的改善,大大减少了因脱箱异常而导致的坏包率。

5 结语

开包脱箱的好坏对切片机的效率和松片的质量有直接的关系,通过监控脱箱机变频器电流大小的控制方法,及时发现脱箱异常的情况,避免了烟包结构松散的问题。改造方式简单,有效地防止后续切片故障及松片工序流量波动大的问题,减小了人员工作量,提高了生产效率和产品质量。

参考文献:

[1]公建宁.拆箱机器人开箱工艺的改进[J].烟草科技,2008(2):23-25.

[2]王小飞.变频器在脱箱机中的应用[J].化工高等教育,2007(2):81-83.

[3]雒巧霞.开包机电气控制功能的完善[J].机电信息,2011(3):34-35.51340314-906D-4620-8B8B-2F63A3250FAD