虚拟调试技术在汽车工程项目中的应用

常楠楠 王刚

摘 要:虚拟调试其实就是在虚拟环境(计算机)下完成和现实环境中一模一样的事件操作。虚拟调试技术在工业领域的应用在近些年在欧洲发达国家已经普及,而国内目前使用此技术的主要集中在汽车制造行业,基于传统的可编程逻辑控制器的自动化技术由于较长的现场调试时间带来了生产的损失,也给推迟了新品的上市时间,虚拟调试技术的的出现恰好解决了这一技术难通过虚拟技术创建出物理制造环境的数字复制品,以用于测试和验证产品设计的合理性。例如,在计算机上模擬整个生产过程,包括机器人和自动化设备、PLC、传感器、相机等单元。

关键词:工艺仿真;虚拟调试;VR技术;PDPS;OLP程序;LB逻辑块

随着社会发展,人们生活水平的不断提高,人们对汽车的需求,由传统的性能、舒适化向个性化、时尚转变。不同汽车厂商之间的竞争愈来愈激烈,为了迅速抢占市场,汽车厂商不得不大幅度压缩产品的生产周期,以达到迅速抢占市场的目的。

在生产线准备过程中,随着工程成本日益增加,汽车生产工艺和产品复杂性逐渐增加。减少生产线的安装调试时间,保质保量生产出合格的产品,正在成为汽车生产厂商首先要考虑的问题。在此背景下,虚拟调试技术应运而生。

1 虚拟调试介绍

1.1 虚拟调试概念

虚拟调试技术是在真实工厂调试之前,在PS软件环境中模拟机器人、夹具、变频器、输送设备等现场硬件的性能,验证PLC控制逻辑及机器人离线程序。对生产节拍进行验证、可在虚拟环境中培训操作者,并且在现场调试前即可进行安全程序测试 在虚拟环境中验证干涉区,现场碰撞事故的概率降到最低,实现虚拟世界到现实世界的无缝转化与连接。

1.2 虚拟调试工作内容

虚拟调试技术是通过Process Simulate仿真环境与物理的PLC、HMI等自动化设备的结合,完成对PLC程序和机器人程序的联合调试。虚拟调试技术流程,主要分为以下步骤:

数据交接 → CEE阶段 → 搭建虚拟调试环境 → 对点调试 → 单台设备调试 → 单工位调试 → 工位联调

(1)数据交接。首先是完成仿真数据的接收和整理,包括导入项目仿真数据,检查数据的完整性;检查数据是否符合要求,如数据格式、机构定义;导入LB标准库并添加控制信号;其次是电气数据接收和整理,包括检查电气程序版本是否符合要求;导入电气程序,检查程序结构是否符合要求;整理信号表:将虚拟调试需要验证的信号整理成信号表,信号需要按设备类型分类,并输出Excel文件。

(2)CEE阶段。需要完成的工作:1)建立传感器,根据设计建立各种类型的传感器,传感器的命名需要符合规范,传感器的类型和位置需要与电气图纸保持一致;2)建立设备LB,为设备添加逻辑块,并将逻辑块的各输入、输出关联到对应的信号;3)建立机器人LB,并在机器人路径中添加干涉区等命令:为各机器人添加逻辑块,划分机器人干涉区,在机器人路径中添加相关命令;4)根据虚拟调试的需要,建立物料流;

(3)搭建虚拟调试环境。搭建虚拟调试环境,使PS能够实现和PLC信号的互通;分为四步:新建PLCSIM链接,下载组态,PS添加外部连接,最后是测试信号。

(4)对点调试。根据IO信号表,对点测试各信号是否正确,并记录在IO信号表中。

(5)单台设备调试。需要完成以下工作:1)测试各传感器信号点,记录调试过程并输出调试报告;2)测试转台、夹具等设备的信号点和逻辑块,记录调试过程并输出调试报告;3)PLC与机器人交互信号及机器人逻辑块的调试严治,记录调试过程并输出调试报告;

(6)单工位调试。针对单工位对各设备进行联动调试,将调试过程记录到“虚拟调试问题汇总”表中;

(7)工位联调。对多工位进行联动调试,并测试物料流是否正确,将调试过程记录到“虚拟调试问题汇总”表中。

2 虚拟调试关键技术

CEE作为虚拟调试的关键技术,主要包括创建LB,物料流,传感器,机器人相关设置等。CEE(Cyclic Event Evaluator )模式:是基于事件的仿真模式的一种,在这个模式下,软件循环判断仿真环境的状态,根据状态驱动对应的事件。它与工艺仿真最大的区别在于,工艺仿真是基于时间的仿真,所有动作的开始或结束是由所设定的时间来控制的;而CEE是基于事件的仿真,所有的事件是外部PLC的逻辑控制信号驱动的,所有动作的执行与否取决于是否收到相应的控制信号。下面主要从几个关键技术来阐述。

2.1 物料流

物料流(Material flow),即工件在工位间的流向。要创建物料流,首先要确认上件工位的数量和分布,以及上件步骤及工艺流程。在确认上述几点之后,就可以开始考虑工件在什么位置消失和重新显示对我们的虚拟调试工作最便捷。如图1所示,操作AssFlower物料流向操作DownPartToFinish,供DownPartToFinish使用。

2.2 传感器

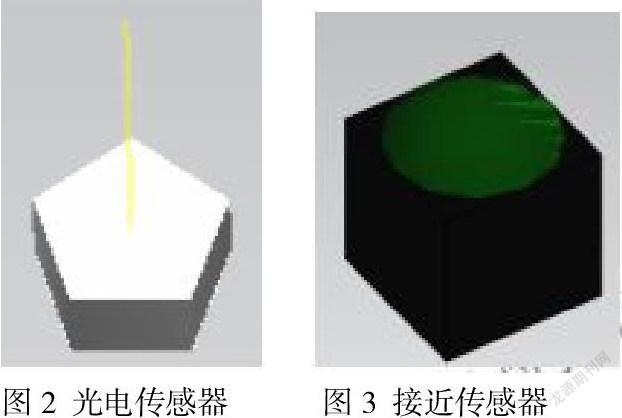

光电和接近传感器使我们能够检测接近或进入传感器检测范围的3D可视化部件和资源(即碰撞检测或接近未碰撞检测)。光电传感器。该选项使您能够创建3D传感器元件并配置其镜头(自动创建的 几何对象)和光束(检测到碰撞/接近未命中的投影检测范围)特征。 当一个或 多个测量对象进入其光束范围内时,激活传感器。 (图2为光电传感器示例模型) 接近传感器。该选项可以在项目中特定的位置配置3D传感器(检查现有组件 的碰撞/接近未命中)。 当一个或多个检测对象进入其设置的检测范围(接近未命中)时,激活传感器。(图3为接近传感器示例模型)

2.3 逻辑块(LB)

Logic Block:逻辑块(简称LB)。创建LB,通过添加输入、输出、运算公式等,给LB赋予逻辑。在仿真时,逻辑块会根据输入信号、公式的参数值计算出结果,并将结果输出;图4为夹具逻辑块逻辑,

其中:OPEN/CLOSE为Entry端的两个接口,分别对应关联PLC 控制气缸打开/关闭 的信号,信号类型为Q点(有地址);OPENED/CLOSED为Exit端的两个接口,分别向PLC反馈 气缸打开到位/关闭到位 的信号,信號类型为I点(有地址);

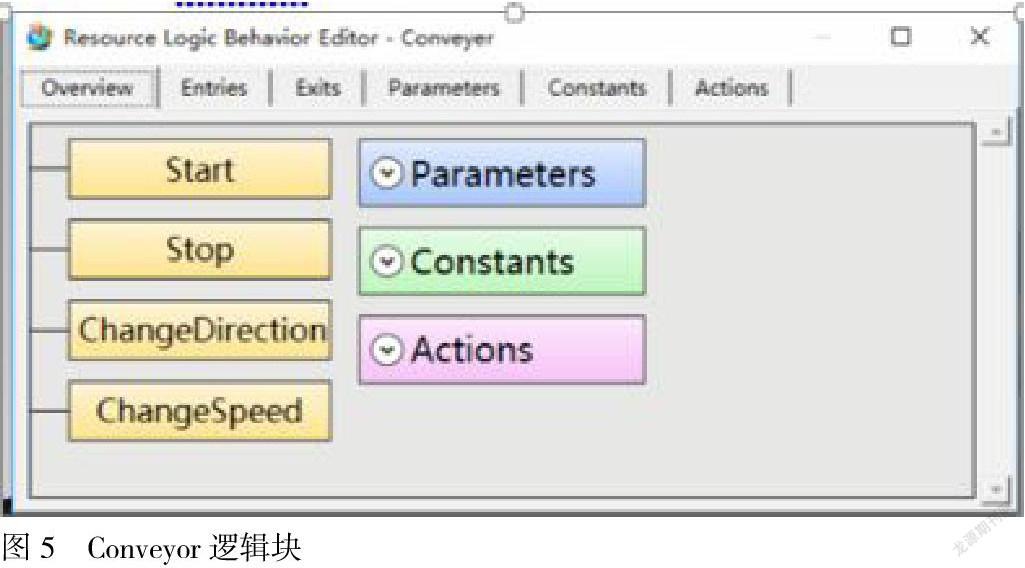

2.4 创立Conveyor逻辑块

Conveyor逻辑块用于滚床动作,用于模拟滚床的行走,停止,并可对滚床进行位置控制和速度控制。图5为Conveyor逻辑块逻辑。

其中,START/STOP/ChangeDirection/ChangeSpeed为Entry端的四个接口,分别对应关联PLC 控制变频器的启动、停止、方向、速度控制信号,信号类型为Q点(有地址);

2.5 机器人相关设置

通过对机器人程序的导入,机器人信号导入,非机器人信号导入、机器人控制器设置、macro宏程序的编译与修改、干涉区信号的控制与修改、OLP命令添加、根据生产逻辑编写机器人主程序等,完成机器人程序的编写,实现机器人离线程序在线循环运行。

3 虚拟调试完成交付物

3.1 PS的调试交付数据

1)调试完成的PS仿真数据,以.pgz格式打包交付;

2)导出调试完成的各机器人离线程序;

3)PLC自动运行下,仿真录像

4)工具安装图

5)干涉区图表

6)验证后的气路图

7)验证后的电控图

8)验证后的PLC离线程序

3.2 PLC调试数据

PLC调试交付数据为调试完成的电气程序打包文件;

3.3 调试过程记录数据。

1)记录调试过程的IO信号表;

2)记录调试过程的虚拟调试问题汇总表;

4 虚拟调试价值

1)节省时间。现场调试周期缩短,减少停产时间,在早期即可提供调试环境;

2) 降低成本。在办公室即可完成,现场工程师的技能和要求可适当降低,工程师在现场的工作负荷减少,对测试人员及测试材料无限制,安全的测试环境。

3) 工作质量。更好的PLC程序和机器人轨迹质量,通过设备联调,可以对节拍进行验证,可在虚拟环境中培训操作者,可重复的测试条件,并且在现场调试前即可进行安全程序测试,在虚拟环境中验证干涉区,将现场碰撞事故的概率降到最低。

5 总结

随着市场竞争愈来愈激烈,汽车生产线的交付周期不断被压缩,工程项目的成本日益增加,工艺和产品复杂性逐渐增加,数字化技术日益成熟,虚拟调试技术将广泛应用在汽车工程项目中。

参考文献:

[1]高利波,赵水,吴世芳.Tecnomatix仿真在汽车焊接工作中的应用研究[J].现代制造技术与装备, 2019(12):117-120.

[2]刘艳菊,丘柳东. 虚拟调试技术在汽车焊接生产线上的应用研究[J].科学与信息化, 2020(19):51-51.