环保型超疏水混凝土制备工艺优化及其在渠道衬砌工程中的应用

于 梅

(辽宁石佛寺供水有限责任公司,辽宁 沈阳 110000)

混凝土作为水利工程建设的主要材料之一,具有易浇筑、强度大、耐磨损等诸多优良性能[1]。但对于北方寒区的渠道衬砌结构,采用普通混凝土结构存在抗腐蚀性、抗冻性差的问题[2]。超疏水表面作为极端湿润性表面,在耐腐蚀、自清洁、抗结冰结霜方面具有显著的优势,在水工建筑领域应用前景广泛[3]。目前,在超疏水混凝土制备方面主要采取实施表面超疏水涂层处理,国内外学者在这方面进行了诸多理论研究和试验探索。Ismael在研究中将甲基硅氧烷与聚甲基醇纤维配置的超疏水溶液喷涂在混凝土表面,发现超疏水涂层可以显著提升混凝土的耐久性[4]。Horgnies通过向混凝土表面喷涂有机硅氧烷聚合物,获得接触角高达164°的超疏水表面[5]。Edao研究了丙烯酸与硅树脂合成的疏水性涂层两种疏水层涂料在氯化水汽暴露50 d内均能有效降低氯渗透[6]。江雷院士首次提出了超疏水表面研究领域的“二元协同理论”,以大幅提升材料的接触角[7]。韩金正在研究中以“二元协同理论”为基础通过在混凝土表面覆盖紫铜网,从而实现混凝土表面的微纳复合结构,最终制备出接触角为154.2°的超疏水高强混凝土[8]。参考上述研究成果,本文展开基于橡胶再生混凝土的环保型超疏水混凝土制备工艺研究,提升渠道衬砌结构的防渗和抗冻胀性能,为寒区输水渠道建设提供必要的技术保障。

1 混凝土基体的制备

基体混凝土用水泥为宏达水泥厂生产的P·C 32.5 硅酸盐水泥;砂为细度模数2.75的天然河沙,表观密度为2.56 g/cm3;再生骨料为废弃混凝土破碎分级产生的再生粗骨料,橡胶为唐山新立有限公司生产的粒径60目橡胶;混凝土改性剂为南通新宇高科技产品有限公司生产的KH-570硅烷偶联剂;水为普通自来水。

根据《渠道防渗工程技术规范》(GB/T 50600—2010)的相关要求,本次试验的混凝土设计强度为C25;水灰比为0.5,砂率为0.3,橡胶粉掺量为5%,为了提升水泥基体与橡胶的结合度,采用KH-570硅烷偶联剂进行改性。按照上述配合比设计进行混凝土试件的成型,然后按照标准养护条件养护。

2 环保型超疏水混凝土制备工艺优化

以相关研究成果为基础,提出两种环保型超疏水混凝土制备工艺方案[9]。工艺方案一通过在橡胶混凝土试件的表面覆盖紫铜网,然后浸渍不同浓度的氟硅烷,形成低表面能的环保超疏水混凝土。工艺方案二在橡胶混凝土试件的表面覆盖不同细度模数的砂浆,然后浸渍氟硅烷,形成低表面能的环保超疏水混凝土,通过对比研究,获得最佳参数。

2.1 工艺方案一的优化研究

工艺方案一所用的材料有不同孔径的紫铜网、不同浓度的氟硅烷溶液。工艺优选的主要指标为混凝土表面的接触角,优选的主要变量为紫铜网的孔径和氟硅烷的浓度。结合相关学者的研究成果,选择无紫铜网以及80目、120目、150目、180目的紫铜网,选择0%、0.5%、1.0%、1.5%、2.0%五种氟硅烷的密度进行试验研究,以获取性能优异的环保超疏水混凝土。

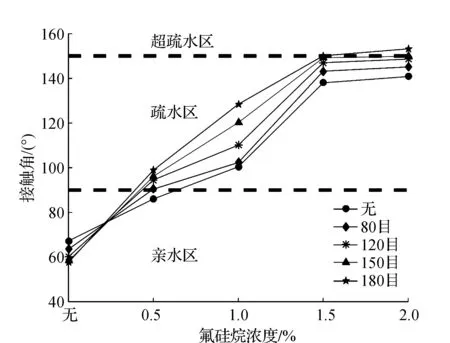

为了研究紫铜网目数以及氟硅烷浓度两个参数对混凝土疏水性的影响,研究中利用单因素分析法进行试验。采用德国的DSA100 接触角测量仪对不同因素水平下混凝土试件表面的接触角进行测量。根据试验结果数据,以氟硅烷浓度为横坐标,以接触角为纵坐标,绘制出的氟硅烷浓度与混凝土表面接触角之间的关系曲线如图1所示。

图1 氟硅烷浓度和接触角之间的关系曲线

由图1可知,接触角会随着氟硅烷浓度的增加而增大,也就是说随着氟硅烷浓度的增加混凝土的疏水性能越来越好。在氟硅烷的浓度由0增大到1.5%过程中,各种目数紫铜网条件下接触角的增加都比较迅速,对疏水性能的提升作用显著。但是,氟硅烷的浓度从1.5%增大到2.0%时,接触角的增长量十分有限,最大增长率也不足3%。鉴于氟硅烷的价格比较昂贵,且氟硅烷的浓度大于1.5%以后对接触角的影响已经不太明显,因此建议氟硅烷的最优掺量为1.5%。

为了获得紫铜网孔目对接触角的影响,研究中以紫铜网目数为横坐标,以接触角为纵坐标绘制出紫铜网孔目与接触角之间的关系曲线如图2所示。

图2 紫铜网孔目和接触角之间的关系曲线

由图2可知,接触角的增长率随着紫铜网孔目的变化而呈现出不同的特征,没有氟硅烷浸渍的情况下,接触角随着紫铜网孔目的增加而减小。其余氟硅烷浓度条件下,接触角随着紫铜网孔目的增加而增大,但是变化率均不超过10%,说明紫铜网孔目并不是接触角的主要影响因素,增加或减小紫铜网孔目对提升混凝土疏水性的作用极为有限。鉴于氟硅烷浓度为1.5%时,选择孔目为150的紫铜网即可达到超疏水状态,因此推荐孔目为150的紫铜网。

2.2 工艺方案二的优化研究

虽然采用工艺方案一可以制备出超疏水混凝土,但是需要150孔目的紫铜网,由于孔目过小,在工程操作方面存在一定的困难。因此,工艺方案二提出砂浆抹面形成粗糙结构,再对其表面施以氟硅烷浸渍,以获取超疏水混凝土。

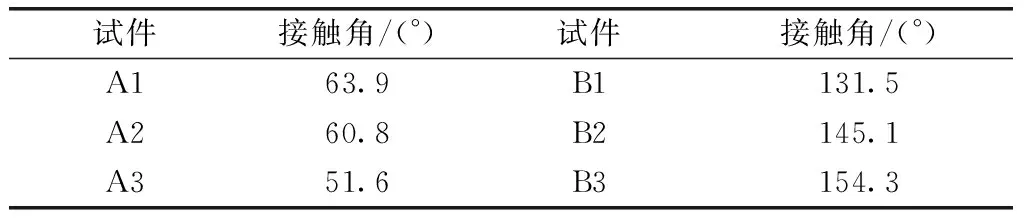

由工艺方案一的研究结果可知,用于浸渍混凝土表面的氟硅烷最佳浓度为1.5%。因此,在工艺方案二的优化研究中,仅以砂的细度模数为变量进行模拟研究。具体的试验方案为选择细度模数分别为3.40、2.53和1.92的粗砂、中砂和细砂,配制成三种不同的砂浆对试件表面进行抹面,分别记作A1、A2、A3,在砂浆表面浸渍氟硅烷,形成试件B1、B2和B3。对不同试件的表面接触角进行试验研究,结果如表1所示。

由表1可知,在没有使用氟硅烷溶液浸渍表面时,砂浆表面的接触角均显著<90°,属于亲水性表面。在使用1.5%氟硅烷溶液浸渍表面之后,三种细度模数砂的砂浆表面的疏水性能均有极大提升,特别是B3试件,接触角达到了154.3°,达到了超疏水状态。因此以细砂浆抹面并浸渍1.5%的氟硅烷溶液可以形成超疏水表面。

表1 接触角与砂细度模数的关系

3 制备工艺优选与应用评价

3.1 制备工艺优选

两种制备超疏水环保混凝土的工艺方案中的表面接触角均大于150°,两种工艺相比较,工艺方案一的紫铜网孔目数为150,而混凝土的拌合材料粒径较大,不易形成微粗糙结构,而工艺方案二仅需要细砂浆抹面,即可形成比较充分的粗糙结构表面,操作更为方便和简单。从耐久性方面来看,方案二采用细砂浆抹面,具有更好地耐久性。综合考虑,推荐工艺方案二为最佳制备工艺方案。

3.2 环保超疏水混凝土的应用价值分析

超疏水混凝土具有良好的抗冻、抗渗性能,在寒区输水渠道工程条件下具有良好的耐久性。但是,其工程应用成本也是制约其应用价值的重要因素[10]。因此,研究中对常用的渠道复合衬砌与超疏水混凝土衬砌的成本进行分析,结果如表2所示。

表2 不同渠道衬砌每平米成本对比分析 元

由表2可知,环保超疏水混凝土相对于普衬砌结构具有比较明显的成本优势,同时可以达到良好的防渗和防冻胀效果,且施工方便,可以在我国寒区输水渠道衬砌结构施工中推广使用。

4 结 论

(1)氟硅烷的浓度大于1.5%以后对接触角的影响已经不太明显,因此氟硅烷的最优掺量为1.5%;紫铜网孔目并不是接触角的主要影响因素,增加或减小紫铜网孔目对提升混凝土疏水性的作用有限。

(2)在使用1.5%氟硅烷溶液浸渍表面之后,不同细度模数砂浆表面的疏水性能均有极大提升,其中细砂浆表面的接触角为154.3°,达到了超疏水状态。因此,选择细砂浆抹面并浸渍1.5%的氟硅烷溶液可以形成超疏水表面。

(3)两种工艺方案相比,工艺方案二在橡胶混凝土试件的表面覆盖不同细度模数的砂浆后浸渍氟硅烷操作更为方便简单且具有更好地耐久性,因此推荐工艺方案二在最佳制备工艺方案。

(4)环保超疏水混凝土相对于普衬砌结构具有比较明显的成本优势,同时可以达到良好的防渗和防冻胀效果,且施工方便,可以在我国寒区输水渠道衬砌结构施工中推广使用。