不同氯盐浓度下堆石坝混凝土面板冻融循环耐久性试验研究

杨 洋

(辽宁润中供水有限责任公司,辽宁 沈阳 110000)

混凝土是建筑领域用量最大的人造材料,被广泛应用于各种结构工程建设施工。在自然和使用环境条件下,混凝土的结构材料也会逐渐发生老化和劣化,这不仅会影响到其使用性能,还会对整个建筑结构的安全性和可靠性造成影响[1]。我国二十世纪六七十年代兴建了大量的水利工程,至今已有半个多世纪,大量的混凝土结构已经进入老化阶段。同时,由于很多水工新结构处于比较严酷的环境条件下,其结构的耐久性问题日渐突出[2]。面板堆石坝的混凝土面板具有重要的稳定和防渗作用,对保证坝体结构稳定具有重要意义。在工程实践领域,面板混凝土结构不仅会受到寒冷气候的影响,在海滨和盐渍地区还会受到氯离子的影响[3]。因此,在我国北方寒区且有盐溶液侵蚀的情况下,面板将会面临两者的双重作用,受到更为复杂的影响[4]。本次研究试图通过实验室试验的方式,开展氯盐与冻融循环综合作用下的混凝土面板耐久性试验研究,为相关类似工程设计和施工提供必要的支持。

1 材料与方法

1.1 试验材料

试验用水泥为石家庄上安水泥厂生产的P·O42.5普通硅酸盐水泥。依据《硅酸盐水泥、普通硅酸盐水泥》(GB 175—2007)对该水泥进行了检验,结果显示各项指标都满足要求,可以用于相关实验[5]。实验用细骨料为河沙,其性能满足相关规范要求;实验用粗骨料为机制碎石,粒径为5~30 mm;实验用粉煤灰为热电厂生产的F型Ⅱ级粉煤灰,其性能符合《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)中Ⅱ级粉煤灰要求;实验用减水剂为山东莱芜汶河化工有限公司生产的FDN-AⅡ型高效减水剂;其拌合用水为自来水。

1.2 试件的设计和制作

本次试验设计的混凝土强度等级为C40,这与一般的面板混凝土等级一致。在拌合过程中采用0.42的固定水胶比,每方混凝土用水、水泥、河沙、碎石、粉煤灰以及减水剂的质量分别为138.0 kg、326.0 kg、832.0 kg、1150.0 kg、48.9 kg、2.6 kg。浇筑试件的尺寸为100 mm×100 mm×100 mm。

在试件的制备过程中,首先按照上文确定的材料配合比,称量好所有的各种原材料。在拌制过程中,先将砂子、碎石、水泥和粉煤灰倒入搅拌机搅拌2 min,然后加入减水剂和水搅拌3 min,然后出料。清理试件模具并在其内部壁面上涂抹一层脱模剂,然后将拌制好的混凝土一次性倒入模具,然后在振动台上振动成型,之后刮去多余的拌合物并将表层抹平。在试件初凝之后,将其放入养护室在恒温、恒湿的条件下进行养护,24 h之后拆模,然后继续养护28 d,再在自然环境下养护至180 d。

1.3 试验方法

为了研究不同氯盐浓度下堆石坝混凝土面板冻融循环耐久性,结合我国海滨和盐渍地区的不同氯盐浓度,设计了2.0%、3.0%和5.0%三种不同的NaCl溶液用于试验[6]。将养护完毕的试件分别进行抗压强度试验,其表面清理干净之后放入塑料桶中,向桶中注入不同浓度的NaCl溶液浸泡4 d,取出并擦拭干净表面水分,使用电子秤对每个试件进行称重。之后将其放入盛有NaCl溶液的桶中,桶放入装有防冻液的冻融试验箱中进行冻融试验[7]。每次冻融试验包括冷冻和融化两个过程,在2~4 h内完成。每25次冻融循环为一个周期,完毕之后取出试件,然后用相同浓度的NaCl溶液将表面由于冻融而剥蚀的混凝土砂浆清洗干净。然后称重记录。之后更换桶中的NaCl溶液,再重复进行试验。试验过程中的质量损失率的计算方法如式(1)所示:

(1)

式中:△Wi为质量损失率;W0为试件的初始质量,g;Wi为第i个试验周期之后的试件质量,g。

试件动弹模量的试验使用DT-12 型混凝土动弹模量测定仪测量,测量方法和步骤按照《混凝土长期性能和耐久性能试验方法》(GB/T 50082—2009)[8]的要求执行。利用仪器首先测定出混凝土试件的横向基频损失,然后再利用式(2)、式(3)进行相对动弹模量的计算,进而获得试件的抗盐冻性能。

Ed=13.244×10-4×WL3f2/a4

(2)

(3)

式中:Ed为混凝土试件的动弹模量,MPa;W为试件的质量,kg;L为试件侧面的长度,mm;f为试件的横向基频,Hz;a为试件截面的边长,mm;Ei为第i次试验的相对动弹模型;Edi为第i次试验动弹模量,MPa;Edo为初始动弹模量,MPa。

混凝土抗压强度试验采用万能试验机以及规范GB/T 50082—2009的要求执行。在试件每一次盐冻周期前和最后一次盐冻周期后进行,其抗压强度如式(4)所示:

(4)

式中:fcu为试件的抗压强度,MPa;P为试验的破坏荷载,N;A为试件的承压面积,mm2。

2 试验结果与分析

2.1 质量损失率试验结果与分析

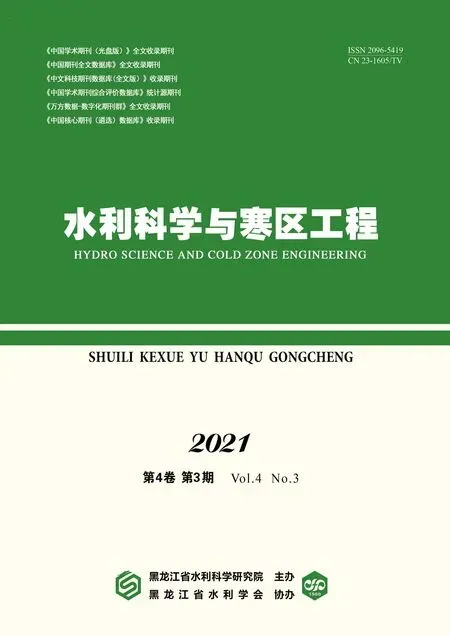

研究中按照上节的方法,对不同NaCl溶液条件下试件的质量损失率进行试验,每种浓度选择3个试件,将试验结果的均值作为最终的试验结果。根据试验结果,绘制出如图1所示的质量损失率随冻融试验次数的变化曲线。

图1 质量损失率随冻融试验次数的变化曲线

由图1可知,在经过200次冻融循环之后,试件的质量损失率均呈现出先降低后升高的趋势,并且在50次循环之后质量损失率的增速明显加快。主要是因为堆石坝的面板混凝土在受到盐冻侵蚀之后,会发生一系列物力和化学反应,最终导致试件质量的变化。一般来说,在前25次循环中,受到盐冻的侵蚀作用,试件混凝土的内部会出现一些微小的裂缝,增加了混凝土的渗透作用,因此吸收了一定质量的冻融液,质量有小幅增加。但是,随着试验次数的增长,试件会产生比较明显的剥落问题,因此质量损失逐渐加大。从不同NaCl溶液浓度的试验结果来看,质量损失率随着NaCl溶液浓度的增加呈现出先增大后减小的态势。究其原因,主要是氯离子的渗入会增加浓度差,造成混凝土结构内部水分增加,进而增加结冰量,不利于提高试件的抗冻性;而较多的氯盐可以降低冰点,起到除冰盐提高抗冻性能的作用。因此,3.5%的氯盐浓度条件下的试件质量损失率最多。

2.2 相对动弹模量试验结果与分析

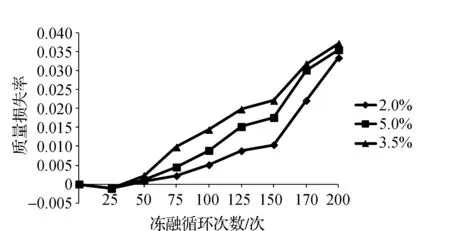

研究中按照上节的方法,对不同NaCl溶液条件下试件的相对动弹性模量进行试验,根据试验结果,绘制出如图2所示的相对动弹性模量随冻融试验次数的变化曲线。

图2 相对动弹性模量随冻融循环次数的变化曲线

由图2可知,在经过200次冻融循环之后,试件的相对动弹性模量均呈现出不断降低的趋势,并且在50次循环之后质量损失率的增速明显加快。从不同浓度氯盐溶液的试验结果对比来看,相对动弹模量随着NaCl溶液浓度的增加呈现出先减小后增大的态势。究其原因,主要较高的氯盐浓度可以在一定程度上起到降低冰点的作用,减缓试件的结冰过程,因此也就会减缓相对动弹性模量的损失。

2.3 抗压强度试验结果分析

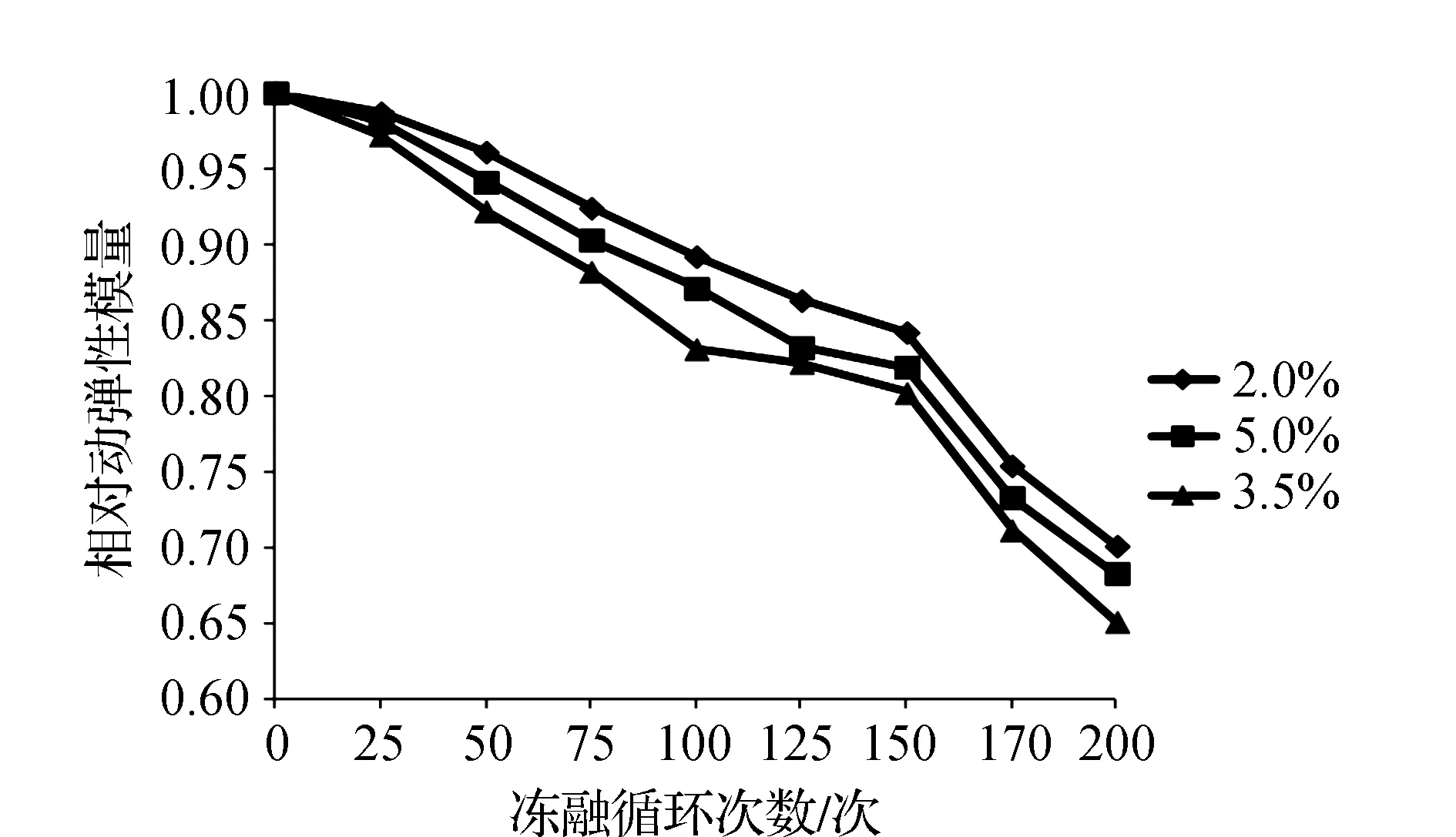

研究中按照上节的方法,对不同NaCl溶液条件下试件的抗压强度进行试验,根据试验结果,绘制出如图3所示的相对抗压强度随冻融试验次数的变化曲线。

图3 抗压强度值随冻融循环次数的变化曲线

由图3可知,3.5%氯盐浓度下的试件抗压强度下降最慢,2.0%氯盐浓度下的试件强度下降数快。5.0%氯盐浓度中试件的抗压强度开始下降较为缓慢,后期迅速下降。究其原因,氯盐浓度较低时,冰应力大于盐冰的抗压强度,混凝土的抗拉强度损失相对较大;在中等浓度条件下,冰应力大于盐冰的抗压强度,因此混凝土试件的抗压强度损失相对较小;在高浓度条件下,盐冰会逐渐软化,抗拉能力丧失,因此后期抗压强度损失明显增大。

3 结 语

本次研究通过实验室试验的方式,研究了不同氯盐浓度下堆石坝混凝土面板冻融循环耐久性特征,获得的主要结论如下:

(1)质量损失率随着NaCl溶液浓度的增加呈现出先增大后减小的态势,3.5%的氯盐浓度条件下的试件质量损失率最多。

(2)相对动弹模量随着NaCl溶液浓度的增加呈现出先减小后增大的态势,3.5%的氯盐浓度条件下的试件相对动弹模量损失最多。

(3)3.5%氯盐浓度下的试件抗压强度下降最快,5%氯盐浓度中试件的抗压强度受损较为缓慢。

综上,中等氯盐浓度下混凝土试件的抗冻融性能最差,需要在工程设计中予以重视。