调流控制系统在高压天然气输配中的应用

上海天然气管网有限公司 任保卫

天然气是一种环保清洁能源,在生产生活过程中起着重要的作用。随着我国天然气开发应用进程的不断加快,有时会出现天然气供不应求、严重短缺等问题,特别在长江中下游地区更为明显。这就要求各地管网公司和供应商必须针对不同的用户,对天然气的使用进行合理限制和调配,采用限流和调流措施[1],这从长期发展来看是必然的。上海天然气管网有限公司作为化工园区物业及各大重点用户高压天然气的直供者,负责整个园区内天然气的计划性供应,尤其是几个大用户的保障供应。本文根据园区内几个直供用户的用气运行情况,分析调流控制系统在高压天然气输配中的应用。

1 调流控制系统简介

调流控制系统主要包括现场电动调流阀、控制柜PLC系统和HMI人机界面监控设备。其中:调流阀主要用于调节控制天然气流量;PLC控制器用于系统自动化控制;HMI人机界面用于操作人员和PLC控制器的人机交流。通过HMI人机界面操作设定,由PLC控制器程控运算输出,控制电动执行器带动调流阀转动,改变调流阀开度的大小来限定天然气的流通量。阀体是完成调流工作的直接主体。

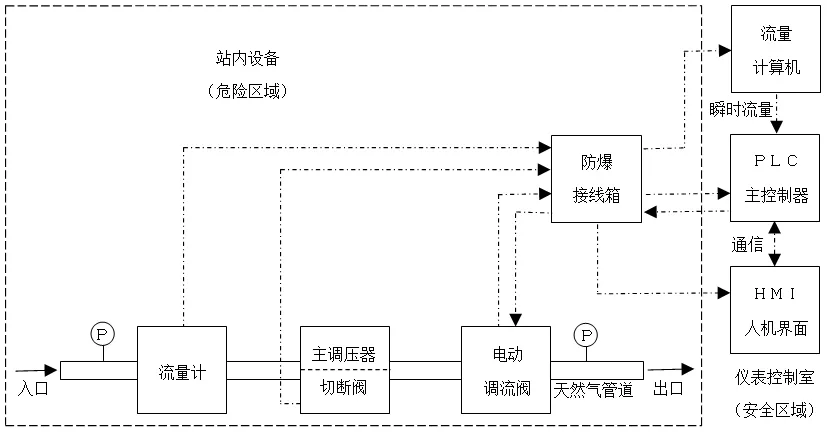

调流控制系统结构与工作原理示意见图1。

图1 调流控制系统结构与工作原理

调流控制系统作为一个调配手段,可通过本地和远程两种模式实现限流和调流。调流阀一般安装在天然气总管或调压站的出口管上。这样就可以有效避免因流量的波动变化,对调压器和流量计等站内设备带来冲击和影响。调流阀执行机构本体采用电信号与电机驱动形式,具有远程/就地/STOP(停止)3种操作模式。开关旋钮可以就地执行点动开关阀门,紧急情况也可以使用手轮。由于电动调流阀结构的特征及优点,在意外断电的情况下,可成为一个带有阀位指示的高精度手动调流阀,因此也可通过手动模式实现精确的限流和调流[2]。

2 调流控制系统功能特点和控制原理

2.1 功能特点

调流控制系统在天然气分输站调压、计量管路中增加调流阀,利用控制调流阀的开度进行限流和调配。调流控制系统有恒流量供气、恒阀位供气两种功能模式,模式间可进行无扰动切换。该系统的功能特点在于控制参数可实现在线设定与修改;具有多种通信接口进行数据传输;具有异常诊断与阀位断电保持功能,当外部输入断线时可实现保持并发出报警。

调流控制系统最主要的功能是外控操作。外控模式时由调度中心SCADA系统实际控制天然气供给量。此时运行控制由公司总部调度中心 SCADA远程操控设置,原则上本地的参数操作都不再会对调流控制系统造成影响。调度中心通过中央控制室的站控SCADA系统及远程RTU,依据程序组态的逻辑方式,对调流阀远程进行恒阀位模式或恒流量模式的操控及参数设定。从调度生产平衡和计划供给的角度来看,为了保障整个高压天然气管网的运行安全,保障城市民用燃气的需求及工业资源的合理分配,如若有某个工业直供用户严重超申报量肆意用气,造成总管网压力急剧降低时,就威胁到了整个城市管网的运行安全。公司调度中心在通报用户的情况下,可以通过远程自动操控调流阀来限制这种非正常的用气状态(尤其是发电厂类大用户),以保证高压天然气输配系统的安全平稳运行。

2.2 控制原理

如图1所示,仪表控制室单元由控制柜、控制器 PLC、人机界面 HMI监控设备组成。控制室单元的操作主要是指对人机界面的操作,通过触摸屏可在线监控调流过程,并可实时修改系统调节参数。通过操作可对调流阀做恒流量模式、恒阀位模式切换,PLC控制器依据流量计算机传输过来的天然气瞬时流量,进行粗步长(快速粗调)、细步长(中速细调)、PID(慢速精调)控制运算输出,实时动态控制电动调流阀的开度,以保证天然气流量的精确控制。特别强调的是,恒阀位控制切换按钮和恒流量控制切换按钮原理上互锁,同一时间只能有一个为开状态,打开其中一个模式按钮时,另外一个模式按钮会自动被置为关的状态。当欲实现恒流量模式控制时,系统应先运行在恒阀位模式的控制下,然后再切换至恒流量模式控制。为了系统的平稳运行,在恒阀位状态与恒流量状态相互切换时,应该预先输入另外控制状态的给定值后再进行切换[3]。

3 系统运行故障实例

目前,调流控制系统应用的配置设计形式有两种:一种是调流阀专门配置PLC控制柜;另一种是调流控制系统的控制程序纳入场站RTU系统中。

从使用运行管理情况来看,两种形式各有利弊。第一种的优势在于现场有套PLC,人机界面便于操作和监控;弱势在于额外多出一套单独PLC控制系统,增加了设备的运行成本和故障率;且多配置一套PLC控制系统以后,系统间的信号通信连接就很复杂,经常出现一些节点间故障。第二种的优势在于设备结构简单、集成度高、运行成本低、便于管理、设备故障相对也较少;弱势为若是无人站点现场则少了 HMI操控界面。由于调流控制系统主要为生产调度监控操作所配置,现场实际操作的概率很小。总的来说,调流控制系统的控制逻辑程序纳入场站RTU系统中,则更能贴合生产需求。

3.1 系统运行故障

调流控制系统运行时出现过几次故障,给正常生产带来了一定的影响。下面以Y、S站为例,分析系统运行故障的原因及解决办法。

(1) Y站调流阀瞬间关闭故障。Y站调流控制系统在正常生产投用过程中,出现过调流阀控制瞬间关闭的情况,导致下游压力低停气。后调流阀紧急切换至走工艺旁路。故障发生后,结合现场实际分析,对调流阀进行了系统的联调测试。发现调流控制系统没有问题;调度中心报调流阀有故障报警,控制柜 HMI界面上没有体现报警状态;现场查看执行机构也无报警;并且调度中心在系统报故障情况下,SCADA组态为禁止操作。此时调度控制系统AO通道又处于0%开度的输出状态无法改变,现场操作人员在不知情的情况下,PLC调流控制系统投用至“外控”恒阀位模式,导致现场调流阀收到0%开度信号而直接关闭的事件。

经专业人员检查判断确认,主要是由于调流阀综合故障报警输出的常开常闭组态有问题,由维护厂家立即进行整改。控制画面上原有的重要切换、设定环节,没有确认步骤,安排厂家组态双重确认功能。督促操作人员熟悉设备原理,避免误操作。调度中心SCADA工程中,组态缺少无扰动切换环节。操作设定输出值人为确认,报故障时又限定于无法操作,导致 0%阀开度直接输出。要求修改完善程序,在本控状态下,调度SCADA的阀位手动给定值要跟随现场调流阀开度反馈值的变化而变化,实现在线跟踪,做到了控制上的“无扰动切换”。调流控制系统的恒流量控制模式流量给定值等同之,调度控制室流量设定值要跟随被调变量——流量计的实时测量值(瞬时流量)的变化而变化。

(2) S站调流阀开度控制波动故障。S站调流控制系统正常生产时,出现过调流阀开度在远控模式下,发生自动异常动作的情况。当日17:52当班人员发现后立即汇报,现场切换至就地手动状态并保持全开,调流阀切换至走工艺旁路。经专业人员查询SCADA历史记录,运行数据对照分析见表1。

表1 S站运行数据对照

经仪表专业人员和维保单位的共同分析,进一步联调测试确认后发现,阀门现场就地操作正常。远程操控输出时,开始阀门还动作,但后期越来越慢,迟迟不能到指定的开度,此时调流阀电动执行机构也出现跟踪报警。由于该站调流控制系统没有用到控制柜PLC,控制组态纳入站点RTU系统里,仪表专业人员用信号源对阀门调试测试均正常,故障应当出现在RTU系统这一部分。

经 RTU系统维护工程师检查调试,测试下来硬件及通道测试均正常。进一步检查测试程序组态时,发现故障是由于 RTU调流控制程序,控制信号AO输出通道定义出现冲突所致。修改程序组态后,故障得到了彻底排除。

3.2 减少系统故障优化措施

为了调流控制系统的运行安全,减少设备故障率,确保控制的实效性,可不单独配置一套PLC系统去控制调流阀。因为调流控制系统中,监控的数据参数不多,都是常规的过程变量;流量控制算法不算复杂,恒流量模式为单回路闭环负反馈PID控制,恒阀位模式为单回路模拟量输出。控制柜PLC能实现的功能,RTU系统基本都可以做到;另外控制柜PLC是为调流阀配套开发的一套专用系统,实际运行过程存在一些问题。PLC调流控制系统缺少专业的维保人员,维保技术力量不到位,一些基本的故障经常得不到及时的处理和解决,而站点RTU系统有专业常驻的保驾单位;再者虽有了控制柜PLC,多数过程信号还是要连接到RTU系统中去,操控信号原则上不可以采用通信,无形中增加了控制柜PLC与RTU系统间的线路连接,造成系统的故障率上升;控制柜PLC系统又增加了现场操作的繁琐程度,给系统误操作埋下不必要的隐患。

从设备管理和运行安全的角度出发,不建议单独配置PLC系统,使用站点RTU系统就能实现调流控制的基本功能。为减少调流控制系统的故障率,建议使用 RTU系统直接控制电动调流阀,把调流控制系统程序改造到 RTU系统中去。因此,新的项目中不再使用调流控制柜PLC。此项建议已在化工区新建项目中得到了采纳。

4 结语

随着 LNG技术不断发展,城市气源结构和供气紧张局面逐渐得以改善。在高压天然气输配中,调流控制系统的限流和调控作用也越来越弱化,但仍然不可或缺,依然有其重要意义。调流控制系统不但能利用工业计算机、电动调流阀自动进行天然气流量控制,而且可以有效地实现气量调配、保护天然气生产工艺设备、抑制喘流等,还能缓解峰谷差时天然气分输站的操作压力。该系统在实践中取得了较好的应用效果,调流控制系统的完好运行有助于化工园区中高压天然气的安全平稳保障供应。