天然气管道穿越水源保护区的保护方案研究

四川省天然气管道投资有限公司 何连俊

水源保护区的环境承载力十分脆弱。在该类区域内开展工程建设,如果环保措施不到位,很容易给环境造成不可修复的影响[1]。按照现行的油气管道设计规范,油气管道不宜在该类区域内敷设管道。如管道确需穿越水源保护区,需要采取多种措施来满足严格的环保要求。本文以华东某天然气管道穿越二级水源保护地为例,从设计、施工及运营等方面对管道穿越环境敏感区的保护措施进行分析和探讨,可供今后类似建设项目参考。

1 工程概况和穿越方式选择

该工程案例中,华东某燃气公司拟建设一条长60 km、设计压力5.0 MPa、DN400的天然气管道。根据天然气管道的选线规划,需穿越一条宽400 m、河床深18 m的大型河流。该河流为当地的二级饮用水水源保护区。对于天然气管道穿越该河流的现状,环保部门提出“优化管道穿越设计、施工方案,落实最严环保措施,避免对地下水造成影响”的要求。为达到环保部门的严格要求,该工程建设时采取了“设计时坚持本质安全、施工中强化环保措施、落实运营管理制度”的保护措施。

穿越河流的方式包括围堰直埋、顶管、盾构以及水平定向钻等。其中:围堰直埋施工工艺简单,但在水源保护地内建设,对水域的不利环境影响最大,本工程案例中不可行;如采取顶管方式穿越,穿越长度约600 m,穿越深度约30 m,穿越的安全可靠性较差;盾构方式穿越一般适用于大管径、多管线穿越,本工程若对1根DN400的管道采取盾构穿越,投资大、经济性较差;水平定向钻技术自20世纪80年代引入我国后,技术日臻成熟,成本大幅下降,具有工艺成熟、工期短、出入土点远离河道而不破坏河流原貌、对环境影响小等优点[2],在很多大型河流穿越中得到广泛应用。

另外,适合定向钻穿越的地质条件是粉土、粉质黏土、粉砂、细沙、软质岩石层等。根据地质勘察报告,本项目穿越位置地下30 m内土层依次为填土、黄色粉质黏土、灰色淤泥质粉质黏土夹薄层黏质粉土等,适合定向钻穿越的地质条件。

经上述比选,本工程最终确定采用水平定向钻方式穿越水源保护地。

2 管体设计

管道本体的合理化设计是管道安全可靠的重要保障。在设计阶段,应做到管道的本质安全。对于大型河流管道穿越,更应从管材、壁厚等方面提高要求,保证管道的强度、稳定性、抗震性能满足要求。

2.1 管材及壁厚选择

根据本工程的实际情况,经技术经济比较后,管材选用管道韧性较好的L360M直缝埋弧焊钢管。按照GB 50251—2015《输气管道工程设计规范》(以下简称《设计规范》)中5.1.2条管道壁厚计算公式,得到管道计算壁厚为5.64 mm。考虑到本项目管道穿越位置环保要求较高,经计算,本项目一般地段管道壁厚取7.90 mm,穿越段管道壁厚取9.50 mm。

2.2 强度及刚度校核

根据《设计规范》,输气管道应计算由设计内压力、外部载荷和温度变化所产生的应力,应使其小于管道的安全承受能力。经计算,本项目管道强度满足要求。管道的刚度应满足钢管运输、管道施工和运行时的要求,钢管的外径与壁厚的比值不应大于100。对于相同直径的钢管,壁厚越厚D/δ就越小,钢管的强度越好。本工程管道的D/δ远小于100,满足强度要求。

2.3 径向稳定性校核

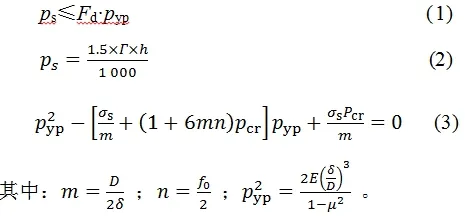

近年来国内定向钻穿越过程中,出现过几次管道径向失稳变形事故,根据GB 50423—2013《油气输送管道穿越工程设计规范》(以下简称《穿越工程规范》),采用定向钻穿越管段,需要对空管在泥浆压力作用下的径向屈曲失稳按如下公式进行校核:

式中:ps——泥浆压力,MPa,取1.5倍泥浆静压力或回拖施工时的实际动压力;

Fd——穿越管段设计系数;

pyp——穿越管段能承受的极限外压力,MPa;

σs——钢管最低屈服强度,MPa;

pcr——钢管弹性变形临界压力,MPa;

δ——管道公称壁厚,m;

f0——钢管椭圆度,%;

E——钢材弹性模量,取2.1×105MPa;

Γ—泥浆重度,kN/m³;

h—穿越最大深度,m;

μ——泊松比,取0.3。

本工程管道定向钻穿越的深度为河床下10 m。计算结果见表1。

表1 定向钻段管道径向屈曲失稳校核

ps≤Fd·pyp,由此可见本工程定向钻穿越段管道径向屈曲稳定性满足要求。

2.4 抗震校核

本工程中管道穿越所在位置地震抗震设防烈度为7度,设计基本地震动峰值加速度为0.10 g。根据规范要求,需要对穿越段管道进行抗拉伸和抗压缩校核。本工程中管道的抗震校核如下:

直埋式穿越管道应采用应变准则校核,其应变应按规定进行组合。

(1) 弹性敷设管道的轴向应变计算。对弹性敷设管道,应计入弹性弯曲应变,并应按下式计算:

式中:εe——弹性敷设时管道的轴向应变;

r——弹性敷设的曲率半径,一般取 1500 D=609.6 m。

经计算,弹性敷设时管道的轴向应变εe=±0.00033。

(2) 地震动作用下最大轴向应变计算。在地震动作用下埋地直管道最大轴向应变可按下式计算:

式中:εmax——地震动作用下最大轴向应变;

a——地震动峰值加速度,根据 GB 18306—2015《中国地震动参数区划图》取0.10 g;

Tg——地震动反应谱特征周期,根据 DGJ 08-9—2013上海市工程建设规范《建筑抗震设计规程》取0.9 s;

Vse——场地土层等效剪切波速,取140 m/s。

经计算,地震动作用下最大轴向应变εmax=±0.000 05。

2.5 管道最大轴向拉、压应变校核

地震作用下管道轴向的组合应变应包括地震动引起的管道最大轴向应变和内压、温差等操作荷载引起的轴向应变,并按下式校核:

式中:εmax——地震动引起管道的最大轴向拉、压应变;

εa——由于内压和温度变化产生的管道轴向应变,此处操作条件为弹性敷设,故用εe代替 εa;

[εc]v——埋地抗震设计轴向容许压缩应变;

[εt]v——埋地抗震设计轴向容许拉伸应变。

埋地管道轴向容许应变,应按下列规定确定:L450及以下钢级校核容许压缩应变[εc]v=0.35δ/D=0.008 2;L450 及以下钢级校核容许拉伸应变[εt]v=1.0%=0.01。

当 εmax+εa≤0 时,最大压缩应变:∣εmax+εa∣=∣0.000 05+0.000 33∣=0.000 38<0.008 2=[εc]v;

当 εmax+εa>0 时,最大拉伸应变:∣εmax+εa∣=∣0.000 05+0.000 33∣=0.000 38<0.01 =[εt]v。

经计算校核,本工程直埋式穿越管道的轴向压缩、拉伸应变,均满足要求。

3 穿越方案设计

3.1 出入土点

根据《穿越工程规范》,“水平定向钻穿越入土角宜为 6°~20°,出土角宜为 4°~12°,水平定向钻入土点、出土点距大堤坡脚的距离不宜小于50 m”。考虑到对穿越位置水源保护地的环保要求,适当增大管道入土点、出土点与江堤的距离。本工程管道穿越入土点位于河流南岸,距离江堤155 m,入土角为12°;出土点位于河流北岸,距离江堤78 m,出土角为10°;曲率半径取1500 D,即609.6 m。

3.2 穿越深度

为保证管顶不受水流冲击和河道疏浚影响,管顶需满足《穿越工程规范》“水域穿越管段管顶埋深不宜小于设计洪水冲刷线或疏浚深度线以下6 m”的要求。在实际工程建设时,水务部门很难提供河道的疏浚线,可通过计算洪水冲刷线来确定管顶标高,洪水冲刷线水深可参考JTG C30—2015《公路工程水文勘测设计规范》中推荐的公式进行确定。本案例中穿越位置河道无具体的疏浚线标高,结合水务和航道部门的意见,根据计算确定穿越段管顶位于河底规划标高下10 m。

3.3 防腐

本工程案例中天然气管道全线采取加强级3PE外防腐和阴极保护联合保护措施。考虑到管道水平定向钻穿越处会受到拖拉摩擦,采用3PE以及在水源保护地段管道采用加强级双层熔结环氧粉末涂层,都有可能发生外防腐破损。根据环保局的意见,在管道外防腐层之外,对穿越段管道外壁涂光固化套保护,进一步提高管道防腐质量和安全可靠性。

3.4 线路监控

本工程案例中采用SCADA系统对场站及管道进行自动控制。为保证管道的整体安全性,在调度中心配置有管道泄漏监测系统,一旦管道发生破损(包括穿越段)而造成泄漏,通过泄漏监测软件能及时确定管道的泄漏量及泄漏点,并远程快速关闭管道破损处两侧的线路截断阀,降低泄漏事故风险。

4 施工和运营措施

4.1 施工措施

在实际工程建设项目中,环保部门也十分关注管线施工过程中采取的环保措施。本工程案例中,对穿越的泥浆选用和配置作了特别要求:

(1) 优化泥浆配比。提高泥浆的初始切力,利用其优异的悬浮能力及“护壁”能力,减少砂层的崩塌速度,避免塌孔发生。提高泥浆的黏土含量,利用大量黏土颗粒进入砂层间形成的胶结作用,达到稳定井壁的作用[3]。

(2) 选用环保泥浆添加剂。泥浆添加剂包括降失水剂、提黏剂和防塌润滑剂等。推荐采用进口的环保型食品添加剂,符合环保要求。

(3) 防漏泥浆措施。施工中采用“两高一适当”泥浆方案,避免因泥浆窜流掏空地层而造成坍塌。

(4) 泥浆回收处理。穿越两岸各有一个返浆收集池,组装场地的泥浆通过返浆池收集,经沉淀之后处理;钻机场地泥浆经过泥浆回收池沉淀后,再经过泥浆回收系统回收再使用。

4.2 运营措施

管道建成后的有效运营管理,也是降低环境风险的重要环节。本工程案例采取的必要安全措施:

(1) 增加管道穿越处的视频监控。不仅监测管道的运行状况,还防止管道遭受第三方破坏。

(2) 落实管道内监测制度。按规定定期对管道进行内监测和防腐质量评估,发现问题及时处理。

5 结语

在水源保护地敷设油气管道,环保部门会提出最严格的环保要求。本文以某天然气穿越水源保护地工程为案例,探讨和分析了相关的保护措施。实际工程中,只要从设计上提高管道的安全可靠性,在施工上注重施工质量,采取尽可能多的环保措施,落实管道运营期的安全管理制度,不仅能够实现天然气管道服务经济建设,同时也能满足严格的环保要求,从而实现经济效益和社会效益的双赢。