天然气场站调压撬噪声增大原因及降噪方法

上海天然气管网有限公司 魏 星 顾竣文 杨秉奇

随着天然气行业的快速发展,调压技术不断成熟与完善。以调压撬为代表的天然气调压系统,在天然气分输场站中的应用越来越广泛。由于调压撬产生的节流效应,导致天然气产生紊流,并在汇管处进一步放大,使得噪声增大。当噪声超出一定限度时,会给调压站周边的居民正常生活带来干扰,或面临投诉。因此针对调压撬噪声产生原因及从调压撬设计、制造、改造等多方面对噪声进行控制,以达到降低噪声的目的,研究意义重大。本文以某天然气场站工艺改造前后调压撬噪声对比为例,对调压撬噪声增大的原因进行分析,并对降噪方法进行研究。

1 改造前后噪声情况和工艺流程

1.1 改造前后噪声增大状况

某天然气场站在役时间较长,运行状况变差。该站设计压力为6.0 MPa/1.6 MPa,压差较大,调压后管道容易发生霜冻和结冰现象。调压器下游侧管道、阀门及流量计若长期处于结冰、结霜状态,就无法较好地对管道进行防腐漆涂装作业。

2020年,上海天然气管网有限公司考虑到远期扩容及安全因素,对该站进行了改造,并对原有调压器等设备进行了利旧,但是改造前后噪声增大明显。现场人员采用分贝仪进行实地测试,发现调压撬调压器下游汇管处噪声值约为95 dB,厂界(指场站围墙外1 m处)噪声值约为75 dB,均高于改造前厂界噪声60 dB。

1.2 改造后工艺流程及设备选型

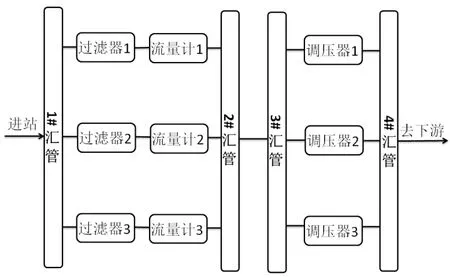

该站改造后工艺流程如图1所示。采取先计量后调压的形式,此工艺设计在许多其他场站已多处应用,噪声情况良好。

图1 改造后工艺流程示意

调压器、过滤器等关键设备均利用该站原来设备。每路过滤器设计通过能力为5×104m3/h。调压器为两用一备,每路调压器设计通过能力均为 5×104m3/h。调压器进口管道为DN200,设计压力为3.0~6.0 MPa,计算最大流速约为14.3 m/s;调压器出口管道为DN250,设计压力为1.6 MPa,计算最大流速约为16.6 m/s。调压器设计流速均在范围以内,且进、出口流速均处于适宜水平,因此主要工艺设备选型合理,不是噪声增大的主要原因。

2 噪声增大原因分析

噪声类型可分为机械振动噪声、空气动力学噪声、管道噪声。调压撬包含过滤器、调压器、汇管及连接管束。其中:过滤器主要为机械振动噪声;管道主要为管道噪声;调压器由于存在节流效应,气体在节流处形成湍流(也叫紊流),因此主要为空气动力学噪声和机械振动噪声;汇管由于流体从进口管道流入汇管后,方向急剧改变,造成流体湍流,因此主要为空气动力学噪声和机械振动噪声。

根据现场调研和仪器实测可知,过滤器、管道产生的噪声比较小,噪声源主要集中在调压器和出口侧汇管处。场站正常运行时,振动的各项参数均较小,所以机械振动噪声占比较小,而空气动力学噪声为最主要噪声类型。以下着重分析噪声的最大来源。

2.1 调压器噪声分析

2.1.1 调压器噪声类型

调压器噪声主要包括以下几种类型:

(1) 空气动力学噪声(气动噪声)。是天然气通过调压器减压部位时,由于出口管径变粗,天然气压力下降,所以使天然气部分机械能转换为动力学噪声。这类噪声产生的主要原因是天然气流速急剧加速,冲刷调压器的阀芯和在调压器出口扩径部分形成大量湍流旋涡。其在调压器噪声中占比很高。

(2) 机械振动噪声。是固有频率振动和机械部件振荡性位移引起的流体压力波而产生的噪声。这类噪声产生的主要原因与调压器的设计、零部件材料、管材材料、设备加工工艺、装备质量有关。实际运行过程中要防止天然气产生的噪声频率与调压器固有频率相同而发生共振。

(3) 管道噪声。是天然气经过调压器后形成大量湍流运动,出现了流体逆流运动趋势,使部分流体在经过调压器扩口段后仍不停、剧烈地做漩涡运动,与势流、管壁以及漩涡自身之间的相互作用造成漩涡振动而产生激烈的噪声。针对调压器下游管道中漩涡产生的噪声可从降低管道系统工作雷诺数方面出发,增大调压器下游管道长度,吸收湍流脉动噪声和冲击管壁产生能量损失,实现降噪。

2.1.2 调压器后管道噪声增大原因分析

通过现场对调压器的调研,发现现场并不存在共振现象,设备振动噪声很小;而气体节流产生的空气动力学噪声较大。经比较,该站改造前后气体流量基本不变(大约3×104m3/h),天然气气质也不变,从流体雷诺数影响因素来考虑(雷诺数是用来表征流体流动情况的无量纲数,是判断管道内流体是层流流动还是湍流流动的依据。雷诺数Re=ρvd/μ,其中ρ为密度、v为流体流速、d为管道当量直径、μ为黏性系数),由于ρ、v及μ基本不变,因此由调压器产生的动力学噪声应该与改造前差不多。通过现场观察,调压器上游管道噪声很小,经过调压器后调压器本身的噪声也未发现太大变化,但是调压后管道噪声比改造前有所增加。由此可见,噪声增大可能原因有:

(1) 调压后管道与出口汇管连接,出口汇管处噪声很大,传导至连接管道,导致了调压器下游管道噪声增大。

(2) 气体经过调压器后,由于节流效应产生湍流,所以形成脉动噪声。从改造前后分析来看,改造前调压器至计量撬之间管段长度较长,即缓冲段较长,对于吸收湍流脉动噪声非常有利;而改造后调压器后管段长度很短,几乎直接进入出口汇管,即缓冲段较短,对湍流脉动噪声不利,致使噪声升高。

2.2 出口汇管噪声分析

2.2.1 汇管气动噪声研究现状

汇管噪声主要有汇管振动噪声和汇管内气动噪声。根据现场调研情况表明,输气汇管正常运动时振动的各项参数均较小,可认为汇管噪声主要为管内气动噪声。

国外学者 Lighthill、Curle、A.Powell、Ffomes Williams与Hawkings等针对管道的噪声问题,进行了专门的研究。这些研究基本上为解决天然气在汇管内动态流体源发生这一实际工程问题奠定了理论基础。另外,对于汇管气体流动声场的数值模拟,由于其流动的复杂性,需要选取适合的声场数值模拟方法,使用恰当的声场控制方程,并考虑如何建立合适的模型,以寻求更加接近实际工况的结果。

国内学者鞠国翠等人开展的汇管气动噪声研究[1]主要通过流体力学、声学、声拟理论和气体动力学建立汇管的有限元计算模型,并通过实验确定计算模型的正确性,利用数值模拟手段研究汇管的流场分布规律,进而进行噪声分析,得出汇管噪声产生机理,最终从汇管工作参数、结构形式及包裹吸声材料等方面提出优化改造的建议。汇管气动噪声研究结论包括:

(1) 汇管流动状态对噪声产生的变化规律为:随着压力的增大,声压级增大,噪声越大,但增加的不明显。随着流速的增大,声压级增大,噪声增大。为达到汇管降噪的目的,应当尽量降低流速在10m/s以下。

(2) 随着进口管管径与汇管管径比的增大,声压级增大,在进口管管径与汇管管径比 1∶1.5到1∶2区间增长率最大。建议汇管管径与进口管管径之比尽量小于1.5。

(3) 随着出口管管径与汇管管径比的增大,声压级增大。在出口管管径与汇管管径比 1∶1.5到1∶2区间增长率最大。建议汇管管径与出口管管径之比尽量小于1.5。

2.2.2 出口汇管噪声增大原因分析

通过研究,对调压撬出口汇管噪声增大影响因素进行逐一对比分析:

(1) 流速。随着流速的增大,声压级增大,噪声也随之增大。该站在改造前后用气量基本不变,因此流速基本不变。按照3×104~4×104m3/h来计算,流速大约都在10 m/s左右。这是汇管产生噪声的原因,但不是改造前后汇管噪声增大的主要原因。

(2) 进口管与汇管管径比。根据现场实测可知,该站出口汇管管径为 DN500,进口管管径为DN250,管径比为1∶2,此时噪声增长率最大,相应地产生了很大噪声;与该站改造之前调压器后汇管结构相比,原管径比为250∶300(即1∶1.2),噪声控制在较低的水平,因此改造后的汇管和进口管结构是噪声增大的一个重要原因。

(3) 出口管与汇管管径比。根据现场实测可知,该站出口汇管管径为 DN500,出口管管径为DN300,管径比为1∶1.67,此时噪声增长率最大,因此产生很大噪声;相比该站之前调压器后汇管结构,原管径比为250∶300(即1∶1.2),噪声控制在较低的水平,因此改造后的汇管和出口管结构是噪声增大的一个重要原因。

2.3 调压撬噪声增大原因分析

综上所述,虽然调压撬噪声来源于多个方面,但是将该站改造前后的情况进行对比,用气量和流速基本不变,调压器也使用的是原有设备,因此调压器节流不是噪声增大的主要原因。另外,设备振动形成的噪声相对于气动噪声来说很小,也不是噪声增大的主要原因。单纯从改造前后对比来看,噪声增大的原因最可能是:

(1) 调压器出口管道较短,导致湍流吸收不利,进入汇管后噪声进一步加大。

(2) 汇管及汇管进出口管道尺寸和布局不合理,是造成汇管气动噪声增大的最主要原因。具体就是汇管进口管和汇管管径比不合理(1∶2)、汇管出口管和汇管管径比也不合理(1∶1.67),这样导致调压器出口的湍流噪声在汇管中进一步加剧,增大气动噪声。

3 降噪方法

3.1 主动降噪

主动降噪主要从设计方面进行改造,包括优化工作参数,优化进口管管径、出口管管径以及出口管间距等方式。针对该站的具体情况,可以采取如下主动降噪措施:

(1) 降低流速。流速是产生噪声的主要因素,适当降低流速能降低噪声,特别是在10 ~20 m/s阶段。流速尽量在10 m/s以下,可显著降低噪声。

(2) 改变结构形式。加长调压器后端直管段,可使气体在调压期间造成的紊流在直管段中逐渐趋于平稳,使气流进入汇管时的扰动减小,相应降低汇管气动噪声;加大汇管出气管管径或降低汇管直径,减小汇管与出口管直径的比值,防止气流发生太大突变,形成噪声;加大汇管进气管管径或降低汇管直径,降低高速气流进入汇管引起的喷流,减小涡流扰动,从而降低噪声。

3.2 被动降噪

如果设计方面存在改造困难,可以对汇管或调压器后管段包裹吸声材料,进行被动降噪。包裹吸声材料对汇管降噪有显著的效果,尤其高频段降噪效果最明显。不同吸声材料的吸声降噪效果不同,随着吸声材料流阻率的增加,降噪效果越好。结合该站实际情况,最终采用包裹吸声材料(消音层采用隔音毡+离心玻璃棉,外保护层采用花纹铝板)进行降噪,将噪声降到可接受范围。

4 结语

通过对某天然气场站工艺改造后噪声增大的原因进行分析,特别是对调压撬本体以及调压后汇管等各噪声源进行了细致分析。结合各噪声源噪声产生机理、影响因素及实际状况,通过对比得出噪声增大的主要原因可能是调压器出口管道较短,汇管与汇管进出口管道尺寸和布局不合理等。据此提出了降噪方法和建议,从主动降噪和被动降噪两方面来考虑降噪措施及应用场景,最终采用包裹吸声材料达到降低现场噪声的目的。此做法对类似工程具有一定的借鉴意义。