余热锅炉防腐措施的研究及主蒸汽参数的选择

张政,袁旗斌

(上海康恒环境股份有限公司,上海 201703)

引言

余热锅炉作为垃圾焚烧系统中的核心设备,具有举足轻重的地位。生活垃圾焚烧产生的高温烟气,与余热锅炉进行换热,余热锅炉内的水在吸收高温烟气的热量后,最终变为过热蒸汽去推动汽轮机做功发电[1]。而余热锅炉内水与高温烟气换热是要通过布置在炉内各个受热面来实现的。因此,如何防止各个受热面的腐蚀至关重要[2-4]。

我国生活垃圾成分复杂,具有高水分、低热值的特点,生活垃圾在焚烧炉燃烧时,会生成大量的HCl、SOx、NOx等有害腐蚀性气体,尤其是烟气中的HCl及其他含氯化合物[5,6],对余热锅炉受热面具有很强的腐蚀性,严重威胁余热锅炉安全、稳定运行;同时,当提高主蒸汽参数时,虽然垃圾焚烧厂整体效率提高[7],但也会加大余热锅炉受热面腐蚀的机率[8]。因此,有效的防腐措施可保证余热锅炉安全、稳定、高效的运行。

1 生活垃圾余热锅炉腐蚀机理分析及腐蚀防治措施

生活垃圾余热锅炉腐蚀环境复杂,主要表现为高温腐蚀[9,10],如受热面处于O2-HCl-Cl2-SO2-H2O等混合烟气中引起的高温氧化、氯化和硫化等腐蚀,还有飞灰熔融沉积在受热管壁形成重金属及碱金属硫酸盐和氯盐引起的盐腐蚀。此外,余热锅炉受热面积灰和烟气温度对余热锅炉高温腐蚀均会产生较大的影响。

1.1 生活垃圾余热锅炉腐蚀机理分析

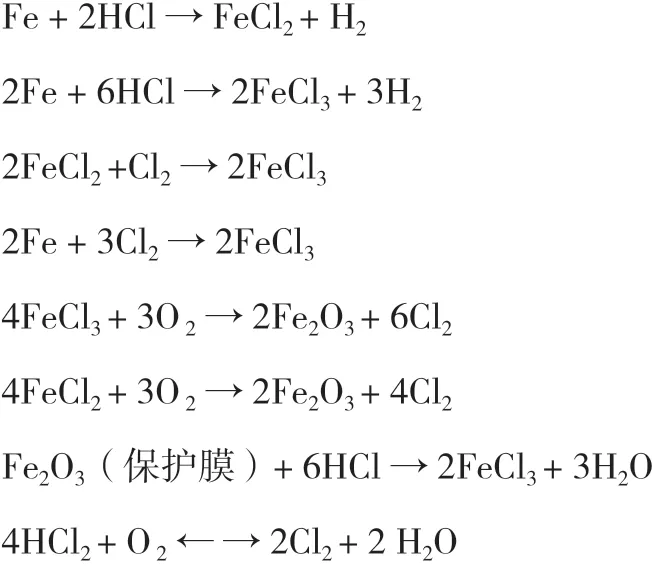

1)氯化腐蚀

生活垃圾中的橡胶、皮革、塑料、合成树脂和餐厨垃圾中的氯化盐等物质中含有大量的氯元素,这些有机和无机氯化物在垃圾焚烧炉内高温燃烧后的主要产物为Cl2和HCl,其对余热锅炉的受热面金属管材具有很强的腐蚀作用。腐蚀机理如下:

Cl2和HCl与生活垃圾焚烧余热锅炉受热面金属管壁的铁(Fe)和氧化膜(Fe2O3)发生反应,生成较低熔点且较易挥发的FeCl3,而FeCl3挥发后迅速与炉膛内的氧发生氧化还原反应,又重新生成Cl2和HCl,使得高温氯化腐蚀反应持续反复进行,对管材表面的腐蚀亦持续存在,从而对余热锅炉受热面造成严重的腐蚀。

此外,生活垃圾在燃烧不充分时,很容易形成还原性氛围,烟气中的CO和H2S会破坏已形成在金属管壁表面的氧化铁层,之后与管壁金属化合成FeS,出现硫化腐蚀。且FeS遇到氯化物会反应生成气态的FeCl2和H2S,使得腐蚀更加严重。

2)积灰对锅炉受热面腐蚀的影响

①积灰产生的盐腐蚀

生活垃圾中含有大量的灰分,在焚烧炉内燃烧后飞灰会夹带在烟气中,熔融和烧结而黏附在余热锅炉受热面管壁上。管壁黏附物中含有金属氧化物、低熔点高浓度的碱土(K、Na、Ca等)、重金属的氯化物和硫酸盐等,它们与管壁发生化学反应,产生碱金属复合硫酸盐(Na2SO4、FeS、Na3(FeSO4)3等),导致腐蚀出现。

这些金属氯化物(NaCl、KCl、FeCl3、PbCl2、ZnCl2和SnCl2等)除了直接侵蚀金属合金外,在高温环境下还可以产生Cl2和HCl,出现氯化氢腐蚀。另外,碱金属氧化物与SO3化合成碱金属硫酸盐而沉积在金属表面,其在周围还原性气氛中又迅速分解出SO3,并向金属深层扩散,造成新一轮的腐蚀。

因此,金属氯化物和碱金属硫酸盐腐蚀是生活垃圾焚烧余热锅炉金属管壁腐蚀的主要原因。且这些物质在生活垃圾中的含量越高,余热锅炉受热面腐蚀就越严重。

②积灰使锅炉受热面传热恶化而腐蚀加剧

随着烟气中的飞灰不断地牢固贴附在受热金属管壁表面,余热锅炉受热面管束的导热系数降低,热阻增大,使得受热面管束的传热能力迅速降低,受热面内外壁温差由清洁时的5~10 ℃增大至30~50 ℃,壁面温度升高,从而加速受热面管束的高温腐蚀。

余热锅炉受热面腐蚀速率与管壁温度之间的关系如图1所示,管壁温度从320 ℃开始,就会发生高温腐蚀;在320~480 ℃区域内,腐蚀速率逐步增大,主要表现为氯化亚铁和碱性硫酸铁腐蚀,为弱腐蚀区;在管壁温度超过450 ℃后,腐蚀速率迅速增大,在600~700 ℃时腐蚀速率最大,主要表现为氯化亚铁和碱性硫酸铁液相腐蚀,为强腐蚀区。

图1 余热锅炉受热面管壁温度与腐蚀速率的关系

受热管壁温度越高,腐蚀就越严重;而受热面管壁温度不仅与烟气温度有关,还与受热管内水或蒸汽的温度有关。

图2 生活垃圾焚烧余热锅炉受热面管壁腐蚀特征区域图

表1 生活垃圾焚烧余热锅炉烟风参数

锅炉受热面高温腐蚀与烟气温度和受热面内水或蒸汽温度关系如图2所示,根据烟气温度和对应的受热面内水或蒸汽温度,受热面的腐蚀分弱腐蚀区、腐蚀过渡区和强腐蚀区。如图2所示,当烟气温度较高时,同时锅炉受热面内水或蒸汽的温度逐渐升高,受热面的腐蚀很容易就从弱腐蚀区域过渡到强腐蚀区域。

由图2可知,烟气温度高的区域,锅炉受热面内的水/蒸汽温度不能过高,这对锅炉的设计具有一定的指导意义;同时,对锅炉的运行也具有一定的参考价值,如:在实际运行时,应控制进入高温过热器前的烟气温度不超过600 ℃。

1.2 生活垃圾焚烧余热锅炉腐蚀防治措施

垃圾焚烧余热锅炉腐蚀的防治,贯穿整个余热锅炉生命周期;从开始的设计、生产制造到后期的运行,都需采取各种措施保证锅炉的安全、稳定运行。以下以垃圾处理规模为600 t/d,垃圾设计热值为1 700 kcal/kg,主蒸汽参数为6.4 MPa,485 ℃余热锅炉为例加以分析。

1.2.1 设计方面防腐

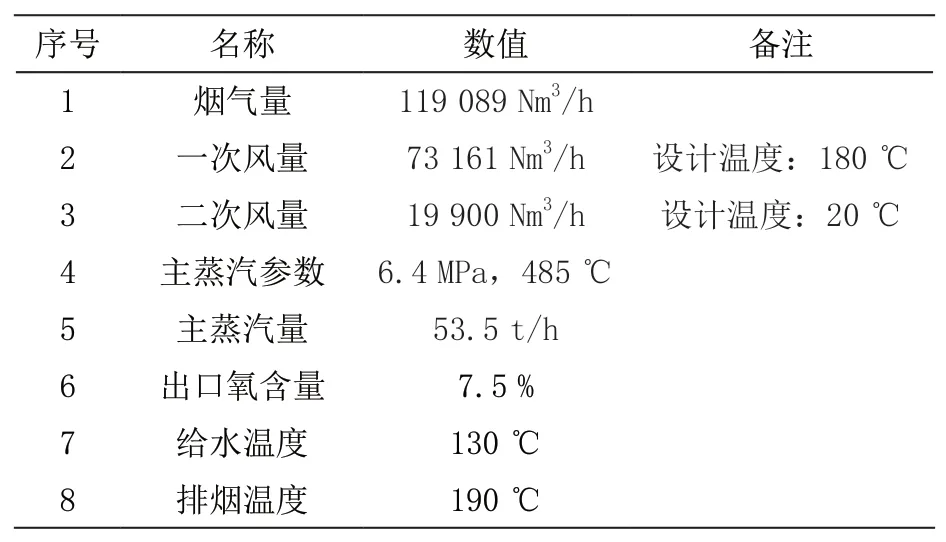

1)余热锅炉烟风参数

根据生活垃圾额定处理量600 t/d和垃圾设计低位热值1 700 kcal/kg,通过设计计算可得锅炉烟风参数见表1。

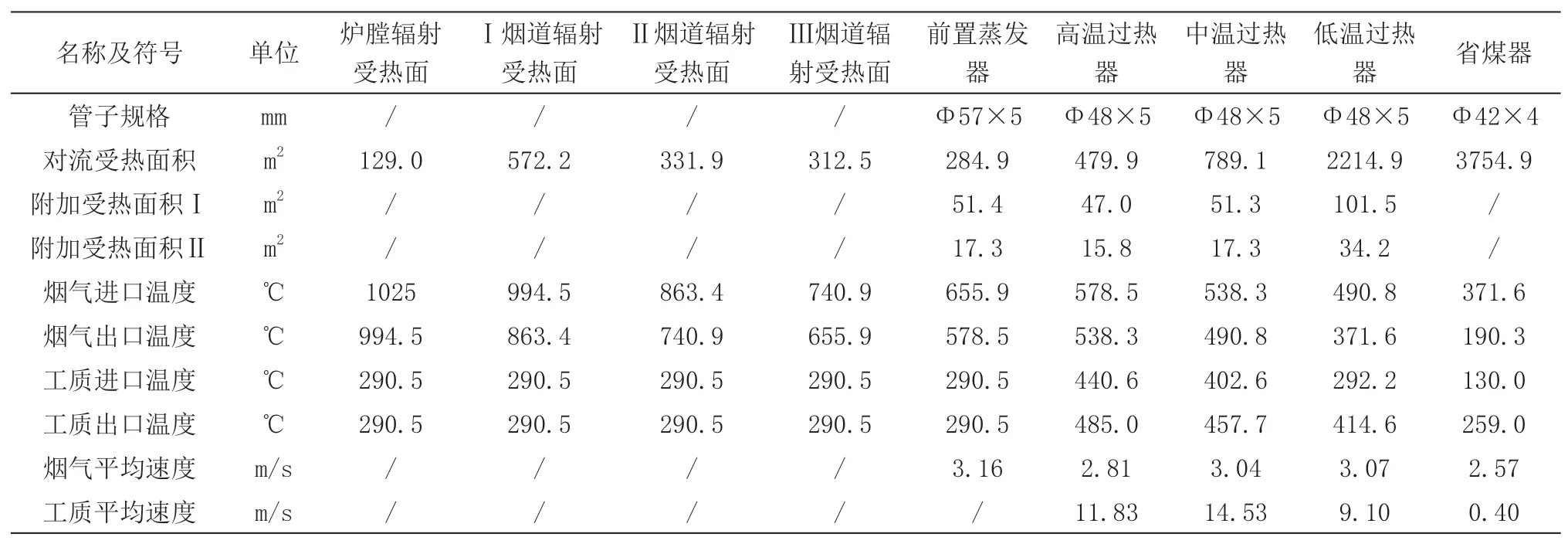

根据表1的烟风参数对余热锅炉进行详细设计,得余热锅炉热力计算汇总表2和结构尺寸图3。

表2 余热锅炉热力计算汇总表

2)余热锅炉热力计算汇总表见表2

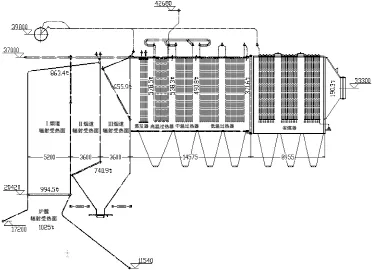

3)余热锅炉结构示意图

本垃圾焚烧余热锅炉为单锅筒、自然循环锅炉,受热面采用悬吊结构,详见图3。锅炉为卧式布置,由三个垂直膜式水冷壁通道(即Ⅰ、Ⅱ、Ⅲ烟道)和一个水平烟道组成,水平烟道从前至后依次布置了蒸发器、高温过热器、中温过热器、两组低温过热器以及三组省煤器。在过热器之间布置了两级喷水减温器,用来调节过热器出口汽温。

4)分析

将余热锅炉热力计算汇总表2中各受热面进出口的烟气和工质(水或汽)的温度标识在图2中可得余热锅炉各受热面管壁腐蚀特征图4。由图4可知,炉膛辐射受热面和Ⅰ烟道辐射受热面的高温腐蚀最严重;高温过热器和Ⅱ烟道辐射受热面Ⅱ的高温腐蚀次之,处于弱腐蚀区和过渡区之间。

对此,在设计时采取以下措施防止余热锅炉的高温腐蚀:

①合理设计燃烧室结构和调配一、二次风量(见表1),以控制焚烧炉出口温度维持在950~1 050 ℃区域(本项目设计值为994.5 ℃),防止下游烟道受热面因温度过高和结焦等原因引发的腐蚀。

②高温过热器采用顺流布置,降低管外壁温度,使其远离高温腐蚀区域,同时增加一级蒸发器受热面积,使高温过热器入口设计烟气温度不高于600 ℃(本项目设计值为578.5 ℃)。

③炉膛辐射受热面和Ⅰ烟道辐射受热面内部区域全部采用SiC浇筑料浇筑,用于隔离高温段的飞灰粒子直接与烟道受热面接触。

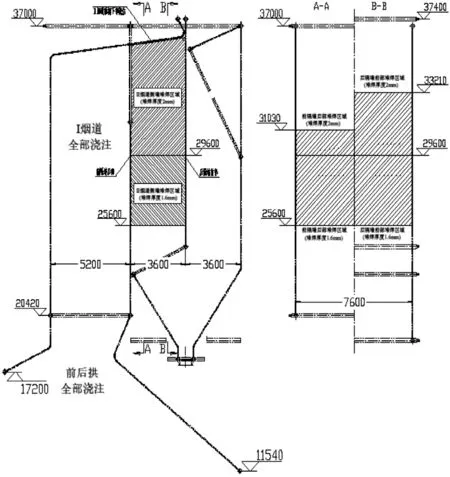

④Ⅱ烟道辐射受热面内部中上区域采用堆焊,在水冷壁上采取Ni、Cr合金堆焊,使得水冷壁管的耐腐蚀能力大大提高,延长水冷壁的使用时间。

⑤选择合理的清灰方式:前置蒸发器、高温过热器和中温过热器前烟气入口处设置两层蒸汽吹灰,低温过热器和省煤器前烟气入口处设置三层激波吹灰。既可减少锅炉受热面管束的积灰,又可降低因积灰而造成的金属壁温的超标现象。也是防止高温腐蚀的有效手段。

图3 垃圾焚烧余热锅炉结构示意图

图4 余热锅炉在设计时各受热面管壁腐蚀特征图

⑥过热器的高温腐蚀可在过热器的管材中增加Cr、Mo、Ni等合金元素或采用高性能的合金钢,增强管子抗腐蚀能力。高温过热器采用TP347H材质或采用堆焊防护措施,防止超温及腐蚀。

1.2.2 生产制造方面防腐

目前余热锅炉受热面主要采用浇注和堆焊防护来抑制或延缓腐蚀[11,12],但堆焊的区域和堆焊的面积需根据余热锅炉设计工况来加以确定。

根据本项目的热力计算汇总表2和各受热面管壁腐蚀特征图4,确定本项目的防腐方案如下:

1)处于强辐射区Ⅰ烟道辐射受热面均采用SiC耐火浇注料,使高温烟气与水冷壁管隔绝,减少高温腐蚀的发生;同时,采用SiC耐火浇注料防腐有利于烟气在Ⅰ烟道内保持850 ℃、2 S,满足环保要求;

2)Ⅰ、Ⅱ烟道的顶棚和Ⅱ烟道的后隔墙从顶棚至标高33.21 m区域,不断受到转向烟气的冲刷,采用比堆焊防磨性能更优的SiC耐火浇注料;

3)除敷设浇注料区域以外,Ⅱ烟道内的烟气温度高于800 ℃的区域,即锅炉标高29 600 mm以上的前墙、后墙和两侧墙,辐射受热面均采用2 mm厚Inconel 625合金堆焊防腐;

4)Ⅱ烟道内的烟气温度在750~800 ℃的区域,即锅炉标高25 600~29 600 mm间的前墙、后墙和两侧墙,辐射受热面均采用1.6 mm厚Inconel 625合金堆焊防腐。

具体堆焊区域详见图5。

为保证堆焊质量,堆焊工艺以低热量输入、高焊接速度、高熔敷率、极低的稀释率为原则,同时具有对母材损伤小、变形量小等特点,生产制造时需采取以下措施:

1)堆焊材料采用在垃圾焚烧余热锅炉上防腐性能优异的镍基合金或钛基金属陶瓷等(如Inconel625合金),堆焊稀释率要求见表3。

2)堆焊厚度均匀:通过改装焊接电源及修改内部程序,从而有效控制电弧,使得电弧过渡稳定、铁水颗粒细小;通过特殊焊接气体配比,使得焊接润湿性增加,铁水铺展性良好;双层道布置,消除焊道间沟槽;特殊的焊枪摆动系统,使得铁水更均匀。

3)堆焊稀释率低:通过以上定制的耐腐蚀合金和优异焊接电弧控制,使得焊缝稀释率极低,例如水冷壁堆焊Inconel625,Fe一般在3 %左右,最高不超过5 %。

4)堆焊变形小:通过焊前分析预留变形量、焊接过程中多阶段跟踪调整、焊后精整形,可以做到堆焊水冷壁管排完全符合图纸公差。

5)无焊接裂纹:通过特殊定制耐腐蚀合金和特殊电弧化过程,完全消除焊接裂纹发生。

6)严格过程控制:堆焊制造过程中,严格的适当适时的检验检查程序及手段,保证整个堆焊过程实施到位。

此外,行业内还有采用热喷涂、低温微融焊来防止锅炉受热面的腐蚀,但效果并不是十分理想。

图5 余热锅炉Ⅱ烟道辐射受热面堆焊区域

表3 堆焊稀释率要求

1.2.3运营方面防腐

1)提高垃圾质量,从源头降低腐蚀的可能性

提高入炉生活垃圾的质量,从源头上减少垃圾中氯和硫化物的含量,降低氯化腐蚀的可能性,达到减缓锅炉腐蚀的目的。如可采用垃圾分类焚烧、垃圾仓有序堆料、混料与投料、加入脱氯剂脱氯等方法减小余热锅炉中HCl的含量。合理的垃圾发酵时间,避免垃圾热值过高或过低,导致垃圾在燃烧时远偏离设计值,造成对锅炉受热面的腐蚀。

2)严格控制炉膛和高温过热器温度

在运行中,炉膛温度最高不应超过1 050 ℃,控制进入对流受热面时的烟气温度不高于600 ℃,甚至不高于580 ℃。当超过该要求的温度时,余热锅炉受热面很容易越过图2中的弱腐蚀区,使得腐蚀速率加快。同时,会造成余热锅炉二三通道和高温过热器的积灰和结焦加重。

3)控制锅炉热负荷在额定工况运行

当余热锅炉超负荷运行时,易使锅炉内烟气中的飞灰达到熔融状态,附着到锅炉受热面,使得积灰结焦严重,锅炉受热面腐蚀加快;当余热锅炉低负荷运行时,过热器管内工质流量小,流速过低,影响了管子内外热交换,造成了管壁温度过高,高温腐蚀加剧。因此,在实际运行中,应尽量保证余热锅炉在额定工况下运行。

4)合理的配比一、二次风量和风温,保证生活垃圾稳定燃烧,降低积灰结焦的影响因素。

5)根据锅炉运行情况综合确定并调整每班吹灰器的吹灰频次,停炉检修时将锅炉受热面上的积灰彻底清除,避免通流面积减小,从而减小积灰对余热锅炉受热面的腐蚀。

2 基于以上防腐措施对余热锅炉蒸汽参数的选择进行讨论分析

余热锅炉主蒸汽参数的选择直接影响到整个垃圾焚烧发电厂的经济效益。余热锅炉主蒸汽参数(压力、温度)的提高,对设备的选型、设计、投资、运营维护等方面都会产生一定的影响[13]。主要体现在:①主蒸汽压力和温度提高,锅炉受热面面积、承压面壁厚等均会相应的增加;②主蒸汽压力和温度提高,给水泵的扬程、汽水管道及附件等均需相应的增加;③主蒸汽压力和温度提高,锅炉的水冷壁防腐等级、过热器材质及防腐等级均需提升,以防止其腐蚀;④主蒸汽压力和温度提高,汽轮机的功率、调节级数、发电效率均会相应的增加;⑤主蒸汽压力和温度提高,设备的投资会相应的增加。

以建设规模为1×600 t/d,垃圾设计低位热值为1 700 kcal/kg垃圾焚烧发电厂为例,分别对中温中压4.0 MPa /450 ℃、次高温次高压6.4 MPa/485 ℃这两种余热锅炉主蒸汽参数的经济性进行比较分析:

2.1 设备投资分析

余热锅炉主蒸汽参数提高,设备投资成本的增加主要体现在余热锅炉、汽轮机、设备管道、阀门等方面。表4是主蒸汽参数分别为中温中压和次高温次高压设备投资之间的差异对比。

由表4可以看出,次高温次高压主蒸汽参数在主设备投资方面比中温中压主蒸汽参数要高出约810万。

2.2 经济效益分析

余热锅炉主蒸汽参数提高,汽轮机汽耗和热耗降低,发电量增加。表5是中温中压与次高温次高压主蒸汽参数发电功率及发电收益的对比。

由表5可以看出,次高温次高压主蒸汽参数较中温中压参数的年发电收益增加约345万,按静态投资回收期计算,约两年就可收回设备所增加的投资。

表4 中温中压和次高温次高压主蒸汽参数在主要设备投资方面的对比

表5 中温中压和次高温次高压主蒸汽参数经济效益对比

综上,在实际的焚烧厂设计中,垃圾焚烧主蒸汽参数的选择应综合考虑项目的投资、维护、运营和管理等因素从而保障焚烧厂连续的安全、稳定、经济性运行。近年来,随着防腐技术的提高,大大延长了锅炉受热面的使用寿命,采用次高温次高压参数余热锅炉,经济优势较中温中压参数余热锅炉日趋明显。

3 结论

垃圾焚烧余热锅炉腐蚀机理十分复杂,与烟气的组分、烟气的温度等多方因素有关;余热锅炉的防腐应从设计、制造、运营维护及管理方面采取不同的措施去应对,延长锅炉受热面的使用寿命,降低运维成本;同时,随着锅炉防腐技术及焚烧厂运营管理水平的日益提高,在保证焚烧厂连续稳定、安全、经济运营的前提下,采用高参数余热锅炉,可大大提高全厂经济效益。