氯化钙加重聚合物压裂液破胶技术研究

刘 源,王丽伟,庹维志,高 莹,陈 庆,徐敏杰,李二鹏

(1.中国石油塔里木油田分公司 油气工程研究院,新疆 库尔勒 841000;2.中国石油勘探开发研究院,北京 100083)

1 研究背景

加重压裂液是超高温、超深层、超高压油气藏增产措施中常用的压裂液体系,能够在一定程度上提高液注压力,从而降低施工压力和施工风险[1-7]。常用的压裂液加重剂有氯化钾、溴化钠、甲酸盐、硝酸盐类[4-5]。氯化钾加重密度低于1.15 g/cm3,溴盐和甲酸盐成本较高,近年来硝酸盐类在部分地区也不提倡使用。综合多方面的考虑,该研究采用工业氯化钙作为压裂液加重剂。工业氯化钙具有成本较低、溶解性好、加重密度较高、货源广泛的优点;但氯化钙作为压裂液加重剂使用也有其难点。氯化钙属于二价金属离子盐,高浓度钙离子加入到压裂液中对压裂液耐温耐剪切性能和破胶性能都是严峻的挑战。

目前压裂液所用的破胶剂通常分为3类:过氧化合物破胶剂、酸破胶剂和酶破胶剂。 其中使用最广泛且有效的破胶剂为过硫酸铵。大多数过硫酸盐在一定温度下能够分解出游离氧和酸,以破坏压裂液的交联结构,使大分子降解[13]。

非加重聚合物压裂液和常规加重压裂液体系都采用过硫酸铵破胶剂[3,12],按照常规思路,研究初期依然采用的是过硫酸铵破胶剂,过硫酸铵用量为0.1~10.0/万。氯化钙加重压裂液在过硫酸铵用量为10.0/万、温度90 ℃、破胶时间24 h时,冻胶未破胶,仍处于强交联状态,即可挑挂的破胶状态,如图1a所示;在温度160 ℃、破胶时间6 h时,呈现冻胶碎块,如图1b所示;继续延长破胶时间至12 h,产生白色凝胶固体不溶物,即柱状物破胶状态,如图1c所示;增加过硫酸铵用量至30/万,温度160 ℃、破胶时间12 h,得到米糊状黏稠液体,如图1d所示,测量黏度为120 mPa·s。可见,常规过硫酸铵破胶剂破胶困难,无法使氯化钙加重压裂液彻底破胶,需研发高效专用破胶剂。

图1 加入过硫酸铵后的破胶状态

2 实验部分

2.1 试剂与仪器

该研究实验所用到的试剂有:耐高盐耐高温聚丙烯酰胺聚合物稠化剂,自制;有机锆金属交联剂,自制;二水氯化钙,工业品;有机酸助溶剂,自制;非离子型助排剂,工业品;过硫酸铵破胶剂,工业品;氯化钙加重聚合物压裂液体系专用氧化还原型破胶剂FA35,自制。

实验仪器有:Warning公司搅拌器;RS6000耐酸高温高压流变仪;品氏玻璃毛细管黏度计;TLG-5A离心机;S3500激光粒度分析仪;GPC-100凝胶色谱仪;FD53电热鼓风干燥箱;HH-4恒温水浴锅。

2.2 压裂液基液制备

按照石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》中的要求配制压裂液。配制密度为1.35 g/cm3加重压裂液基液:量取一定量的水,搅拌状态下先后分别加入0.7%稠化剂、0.1%助溶剂、46%二水氯化钙、0.5%助排剂,搅拌均匀,放置4 h备用。

2.3 破胶性能评价

向配置好的压裂液基液中加入氯化钙加重聚合物压裂液专用破胶剂FA35和交联剂搅拌均匀形成压裂液冻胶,然后放入恒温水浴锅或恒温烘箱中进行60 ℃,90 ℃,120 ℃以及160 ℃温度下的静态破胶实验,定时观察破胶现象,并用毛细管黏度计测试其破胶后黏度,记录破胶时间;将配制好的压裂液冻胶装入RS6000耐酸高温高压流变仪,实时监测压裂液在剪切情况下的黏度变化。

2.4 破胶液残渣含量、破胶液粒径分布、聚合物分子量的测定

按照SY/T 5107—2016标准进行残渣含量测定;采用S3500激光粒度分析仪对彻底破胶后并过滤的破胶液进行粒径分析;采用凝胶色谱仪GPC-100对破胶前后液体进行分子量测试。

3 结果与讨论

3.1 氯化钙加重聚合物压裂液专用破胶剂破胶机理

NaXOm→NanX+[O]

(1)

[O]+H2O→OH-

(2)

R-NH2+OH-→R++NH3+[O]

(3)

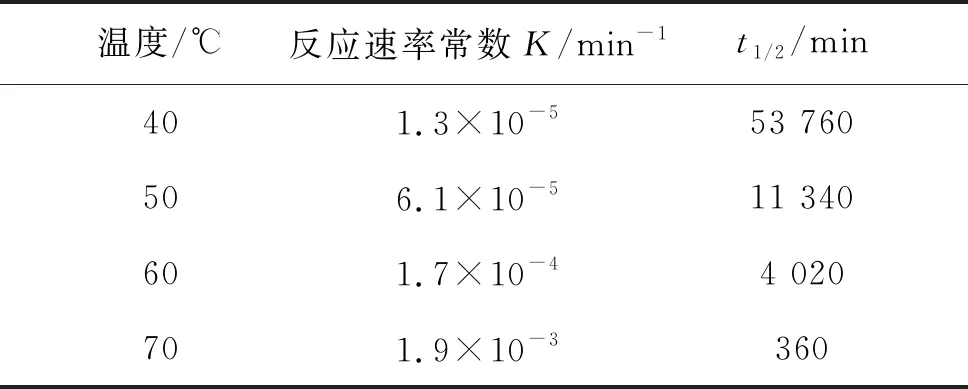

t1/2=ln(2)/K

(4)

温度为50 ℃时,通过实验得到半衰期为189 h;60 ℃时,半衰期为67 h;70 ℃时,半衰期为6 h,破胶剂主剂的半衰期与温度的关系见表1。因此在低温条件下,需要还原剂来激活氧化剂,生成更多[O]自由基[14-20],达到低温下降解高分子的目的。该破胶剂具有一定的延迟释放特性,确保压裂液在施工过程中的携砂性能,保证施工顺利;在高温下,仅加入氧化型破胶剂,即可保证压裂液破胶彻底。

表1 破胶剂主剂的半衰期与温度的关系

3.2 静态破胶实验

破胶后状态如图2所示,静态破胶结果见表2和表3。由图2可以看出,破胶液澄清,其黏度低于6 mPa·s,未见絮状物或柱状物,从根本上解决了含硫酸根破胶剂带来的问题。由表2和表3可知,在不同温度条件下,破胶剂使用浓度为0.08%~0.20%;最终破胶后黏度通常在3~6 mPa·s,常规压裂液破胶液破胶后黏度低于5 mPa·s,这是因为密度1.35 g/cm3的氯化钙加重盐水在未加入稠化剂时的黏度为3.29 mPa·s,所以完全破胶后的黏度通常不会低于3 mPa·s;随着破胶剂量增大,破胶速度加快,且随着时间的延长,破胶液黏度更低,易于压后返排。因此,该专用破胶剂能够保持施工期间压裂液的黏度和压后压裂液的彻底返排,适应温度范围广,破胶剂用量可根据储层施工温度剖面进行调整。

图2 加入FA35破胶剂的破胶状态

表2 60 ℃条件下的破胶性能

表3 90 ℃,120 ℃,160 ℃条件下的破胶性能

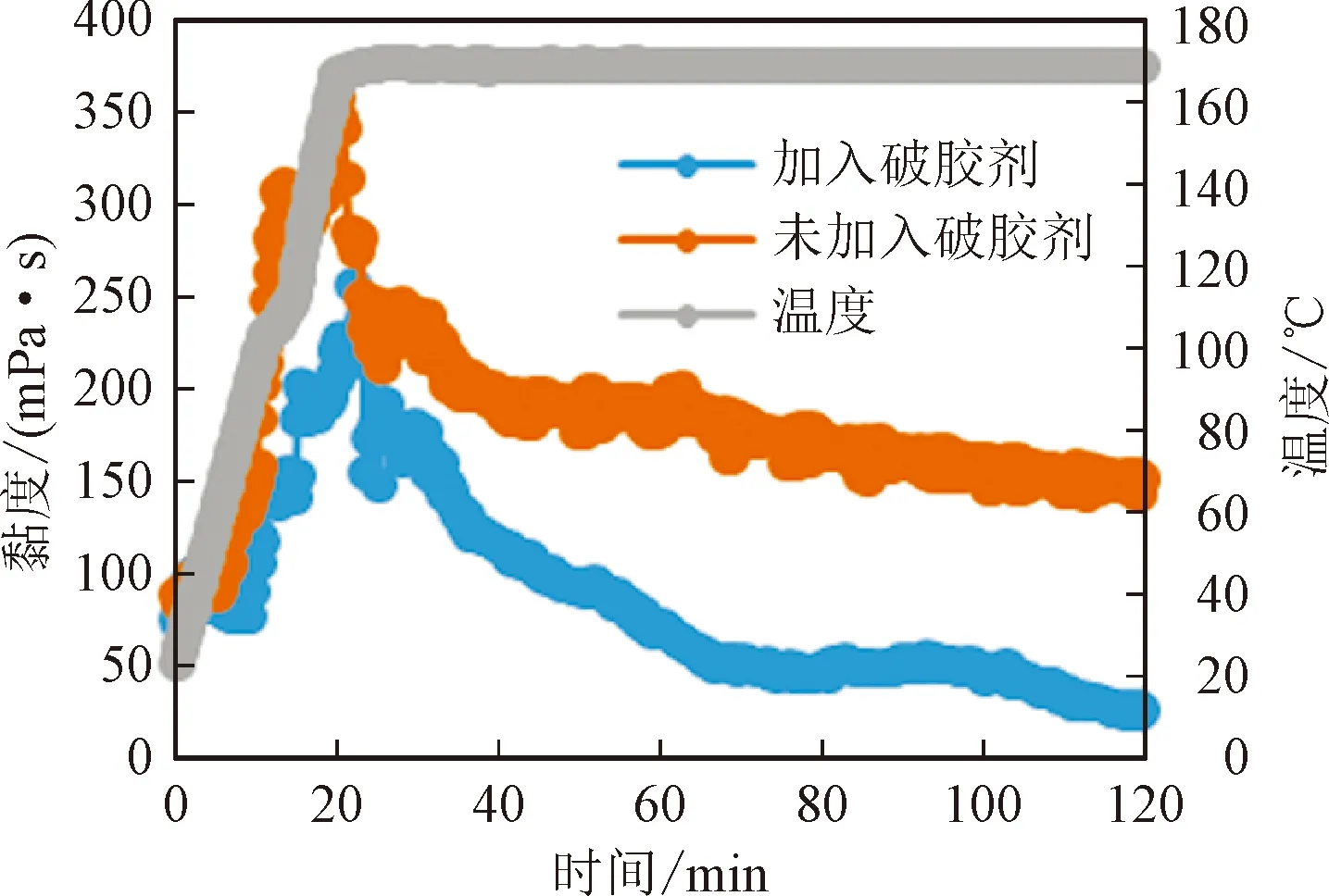

3.3 动态破胶实验

动态破胶实验能够更加准确地模拟压裂液在温度、破胶剂和剪切的共同作用下压裂液黏度的实时变化,与未加入破胶剂的压裂液黏度进行比较,结果如图3所示。氯化钙加重聚合物压裂液体系属于温控交联体系,在低温时压裂液不交联或弱交联,能够有效降低施工摩阻,因此,在实验初期,破胶剂的加入对压裂液黏度的影响不大,黏度大约为50~100 mPa·s。随着温度的升高,黏度逐渐上升,未加破胶剂的压裂液黏度最终达到150 mPa·s以上;加破胶剂后,最终黏度约为30 mPa·s。可见在2 h内,破胶剂开始发挥作用,但还没有彻底破胶,这也间接证明施工过程中压裂液具有一定的黏度,具有良好的携砂性能,确保施工顺利实施。随着时间的延长,最终破胶后的黏度约为5 mPa·s,使压裂液具有良好的返排性能。

图3 加入破胶剂后的压裂液耐温耐剪切曲线

3.4 压裂液破胶后残渣含量

该氯化钙加重压裂液中含有46%的工业二水氯化钙,理论上破胶后的残渣含量较常规非加重压裂液体系高,经过测试,残渣含量为415 mg/L。在没有加入氯化钙的情况下,残渣仅为28 mg/L,因此认为主要的残渣来源是工业氯化钙中含有的不溶杂质,需尽量控制氯化钙的来源,确保氯化钙质量关。

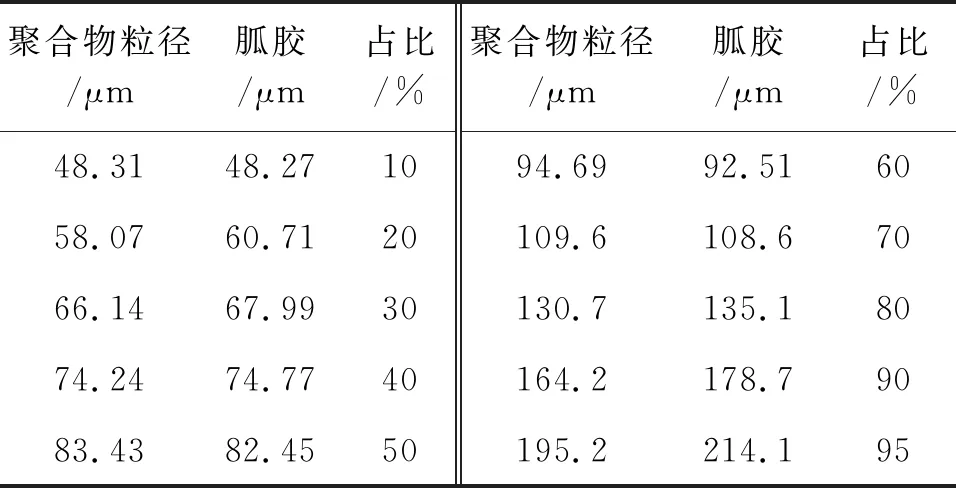

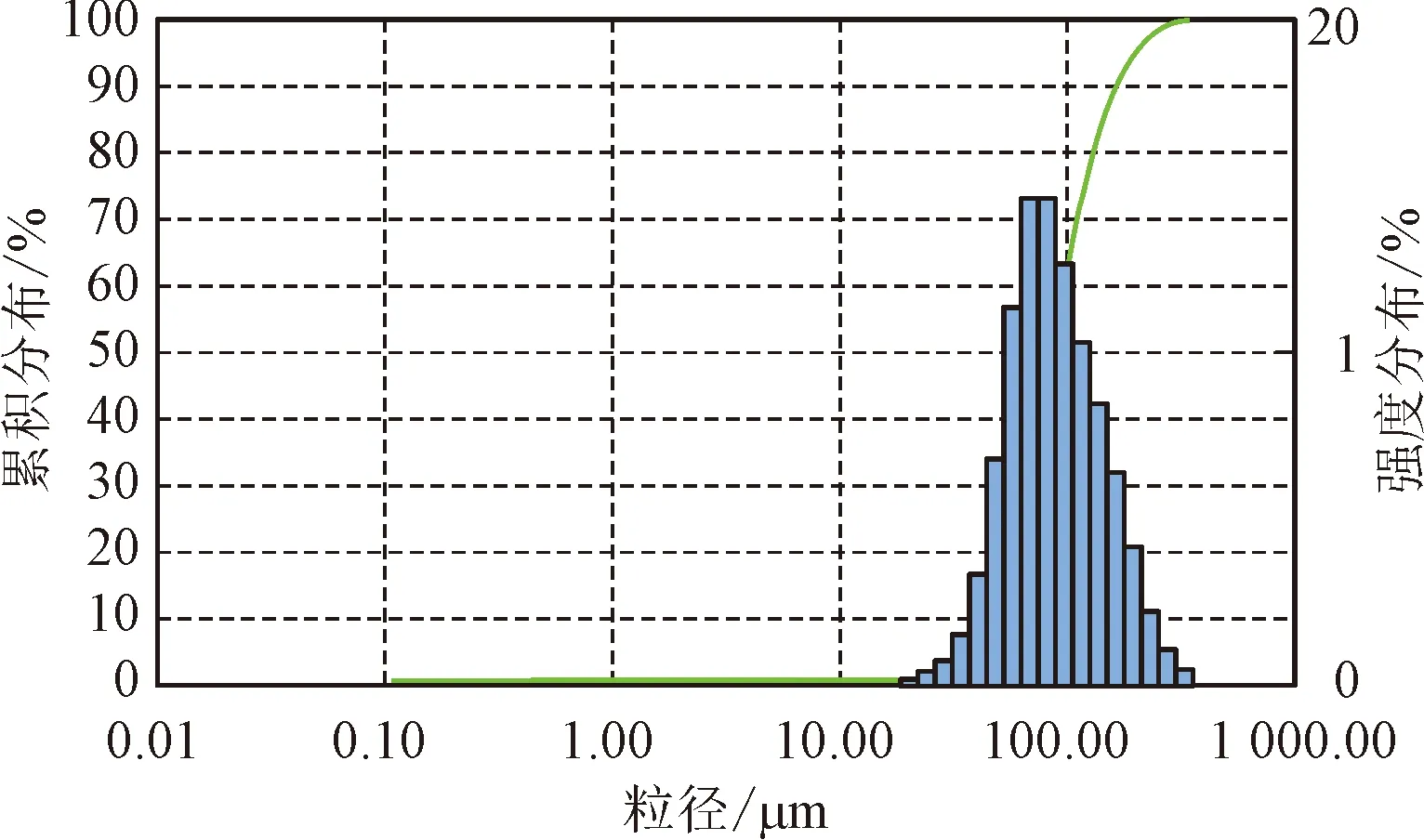

3.5 压裂液破胶后粒径分布

为进一步证明该氧化还原型破胶剂的有效性,采用S3500激光粒度分析仪对彻底破胶后的液体进行粒径分析,破胶液粒径结果见表4,破胶液粒径分布情况如图4所示。由数据可知,破胶的粒径70%小于109.6 μm,95%小于195.2 μm,虽然残渣含量较高,但粒径与胍胶破胶后的粒径相当,说明该破胶剂破胶效果良好,聚合物能够彻底破胶。

表4 破胶液粒径分布

图4 破胶液粒径分布图

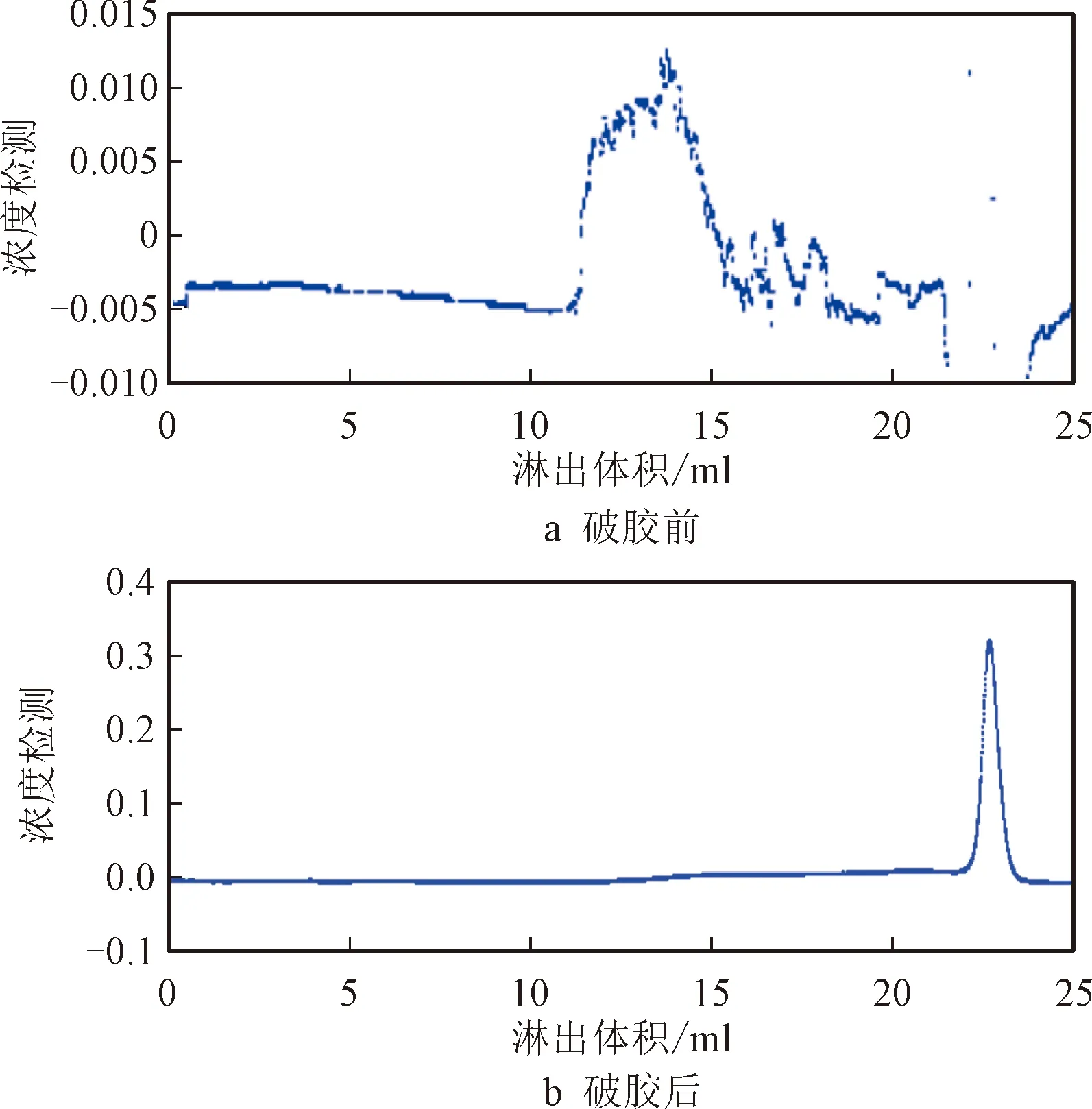

3.6 压裂液破胶后聚合物分子量

氯化钙加重聚合物压裂液体系用稠化剂的分子量约为600万,通常耐高温聚合物分子量为800万以上,故该专用耐高温耐盐聚合物形成的压裂液基液黏度为50~75 mPa·s,利于现场配制及摩阻的降低。经过专用破胶剂破胶以后,分子量约为10万,聚合物破胶前后的凝胶色谱如图5所示。进一步证明该破胶剂能够有效降解高分子聚合物,降低在储层中滞留,从而降低压裂液带来的伤害。

图5 聚合物破胶前后的凝胶色谱图

4 结论

氯化钙加重聚合物压裂液体系为二价离子盐加重体系,不再适用常规的过硫酸铵氧化剂进行破胶,研制适用于该压裂液体系的氧化还原型专用破胶剂,能够保证加重压裂液的彻底破胶,破胶液黏度低于6 mPa·s,根据破胶时间和储层温度剖面进行用量调整,调整范围为0.05%~0.20%。

破胶剂在压裂施工时同步加入,施工期间压裂液黏度缓慢降低,确保压裂液对支撑剂的携带作用。施工完成后,压裂液彻底破胶返排,满足工艺要求,降低对储层的伤害。压裂液破胶后的残渣含量为415 mg/L,主要来源是工业氯化钙中的水不溶物;破胶后的粒径70%小于109.6 μm,95%小于195.2μm,粒径与胍胶类压裂液破胶后的粒径相当;破胶前后聚合物分子量分别为600万和10万,说明该破胶剂能够使聚合物彻底降解,具有良好的破胶效果。