飞机蒙皮裂纹探伤设备的设计*

□ 李 锋 □ 魏志豪 □ 李心娟 □ 张阿龙 □ 夏杨欢

1.西安航空学院 飞行器学院 西安 710021 2.西部机场集团汉中机场有限公司 陕西汉中 723099

1 设计背景

飞机在飞行过程中,空气动力首先会作用在蒙皮上。蒙皮是飞机外部面积最大的部件,在飞机的每一次起飞与降落过程中,蒙皮都经历着周期性膨胀或收缩。加之环境温度、气压等因素的影响,蒙皮容易产生变形和裂纹。这些损伤累积到一定程度,会对飞机的安全飞行造成严重影响,因此飞机蒙皮的损伤探测尤为重要[1]。

目前,飞机蒙皮的探伤主要是通过机务人员的目视检查或人工手持检测设备来完成。这类方法不仅耗时耗力,而且检查的准确度与可靠性不高。因此,对于飞机的航线检查与定期检查而言,迫切需要一种能够快速灵活接近飞机蒙皮表面各个部位,实时显示蒙皮表面状况的探伤装置。

国内外学者针对飞机蒙皮探伤进行了一些探索性研究。南京航空航天大学王昊在文献[2]中介绍:美国威奇塔州立大学的Bentham Bahr研制出一款名为ROSTAM的机器人,该机器人装有可向不同方位运动的四个机械臂,并且可以通过机身上的装置完成行走和转向功能,还可以通过视频传感系统和无损检测系统对蒙皮进行探伤;美国卡内基梅隆大学也研制了一种机器人,该机器人采用超声信号进行操控,将机器人的视觉信号通过声波通道反馈至计算机,可以方便地为维修人员提供清晰、直观的图像和三维立体视频,但这一机器人的移动位置有限制,只可以在飞机的上表面展开工作。

王昊[2]采用机器人搭载电荷耦合器件摄像头和无线传输设备,采集飞机蒙皮表面实时图像并传回地面控制站,应用模式识别相关技术对飞机蒙皮损伤进行分类识别。长春工业大学吴天华[3]依托机器人平台,采用机器视觉、数字信号处理、模式识别等技术,完成了老龄飞机蒙皮缺陷检测系统的设计。上述对飞机蒙皮探伤的研究都是基于机器人平台实现的,主要采用壁面爬行机器人,爬行效率低,速度慢,对于大飞机整个蒙皮的检测来说时间较长,尤其不适合用于航前的快速检查。

笔者将无损检测方法和旋翼机结合起来,以四旋翼无人机为载体,搭载超声探伤系统和机器视觉设备,实现对飞机蒙皮的快速实时检测,不仅可以满足飞机蒙皮无损探测的要求,而且能够大大节省时间,降低成本,具有一定的应用价值。

2 应用条件

目前,我国民航领域主要的机型中:波音737-800长39.5 m,翼展34.3 m,高12.5 m;空客A320长37.57 m,翼展34.1 m,高11.76 m[4]。机型的尺寸决定了无人机的工作区域。

由于上述飞机较大,在蒙皮探伤过程中,检测工作面临设备接近困难、表面状况复杂、缺陷形式多样、检查频次高等诸多问题。针对以上问题,对无人机的设计提出以下要求:① 能平稳飞行;② 能按照规定飞行路线进行检测;③ 能满足不同位置、不同曲面的检测要求;④ 能将检测数据及时传至地面控制系统;⑤ 能将检测区域的高清图片传至地面控制系统。

3 结构设计

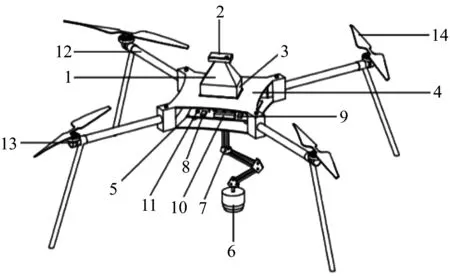

飞机蒙皮裂纹探伤设备由四旋翼无人机、超声探伤设备、图像传输系统、地面控制系统等组成,整体结构如图1所示。

1.遮光板;2.相机;3.超声探测仪;4.无人机中央平台;5.飞行控制器;6.超声探头;7.机械臂;8.图像传输模块;9.飞行数据传输电台;10.电子调速器;11.电池;12.机架;13.电机;14.螺旋桨

3.1 四旋翼无人机

四旋翼无人机包括机架、电机、螺旋桨、电子调速器、电池、飞行控制器、无人机中央平台。机架采用全碳纤维结构。电机采用无刷电机,驱动螺旋桨作为动力装置。采用高负载电子调速器,机载的高容量锂聚合物电池为整套系统提供能源。

采用工业级多旋翼飞行控制器,安装于无人机中央平台上,使无人机具有姿态自稳、自动定高定点悬停、遥控信号丢失后自动降落、自动记录飞行数据等功能。

飞行数据传输电台由发射模块和接收模块组成,采用433 MHz频率。发射模块安装于四旋翼无人机中央平台上,与飞行控制器连接,可以将无人机的飞行参数、电池电压、飞行控制系统电压等信息发送至接收模块。接收模块安装于地面控制系统中,用于接收飞行数据信息,供工作人员对无人机的工况做出判断。

3.2 超声探伤设备

超声探伤设备由超声探测仪、探头、机械臂组成。超声探测仪可以显示探测处的波形,通过波形大致可以判断伤情。采用空气耦合式探头[4-5],避免与探测表面直接接触。采用舵机来实现探头的移动,进而实现对飞机不同翼面不同位置的探测。具体方法是在机械臂上安装步进电机,通过遥控装置来实现机械臂的运动,从而改变探头的方向。舵机可以控制机械臂的每一个节点,实现机械臂自主运动。对飞行控制系统进行编程,可以使机械臂在人工操纵下运动。

3.3 图像传输系统

图像传输系统由遮光板、高分辨率相机和图像传输模块组成。图像传输系统通过无线保真或者蓝牙传输的方式,将超声探测仪的波形图和飞机蒙皮表面的高清照片以实时视图的形式传输至地面控制系统的显示器中,通过两幅图的联合对比,帮助地面工作人员对伤情进行分析、诊断。

3.4 地面控制系统

地面控制系统由飞行动作控制模块、飞行数据传输电台接收模块、实时动态定位系统组成。飞行动作控制模块采用2.4 GHz频率多通道比例遥控器,用于控制无人机飞行姿态及探测设备云台姿态。飞行数据传输电台接收模块用于接收飞行信息。实时动态定位系统包含可临时架设的实时动态移动基站和无人机机载移动站。实时动态移动基站用于采集精准的全球定位系统差分数据,同时将差分数据传送至机载移动站。机载移动站再将差分数据转换为可供飞行控制系统使用的位置信息,从而实现无人机的精准定位。

检测时,需根据飞机蒙皮的相对位置和蒙皮外形,由地面控制系统的软件生成立体扫描航线,上传至无人机。扫描航线上传完成后,无人机起飞,按设定航线环绕被检测的飞机蒙皮飞行。在飞行过程中,为保证有效探测距离,使用机载激光雷达控制与蒙皮表面的距离。机械臂根据无人机自身相对于垂尾的位置,始终将探头对准待检测蒙皮表面。超声探测仪的图像数据、待检测面的高清照片均以图片形式通过飞行数据传输电台发回地面端,由地面人员根据发回的信息进行伤情综合诊断。

4 无人机强度校核

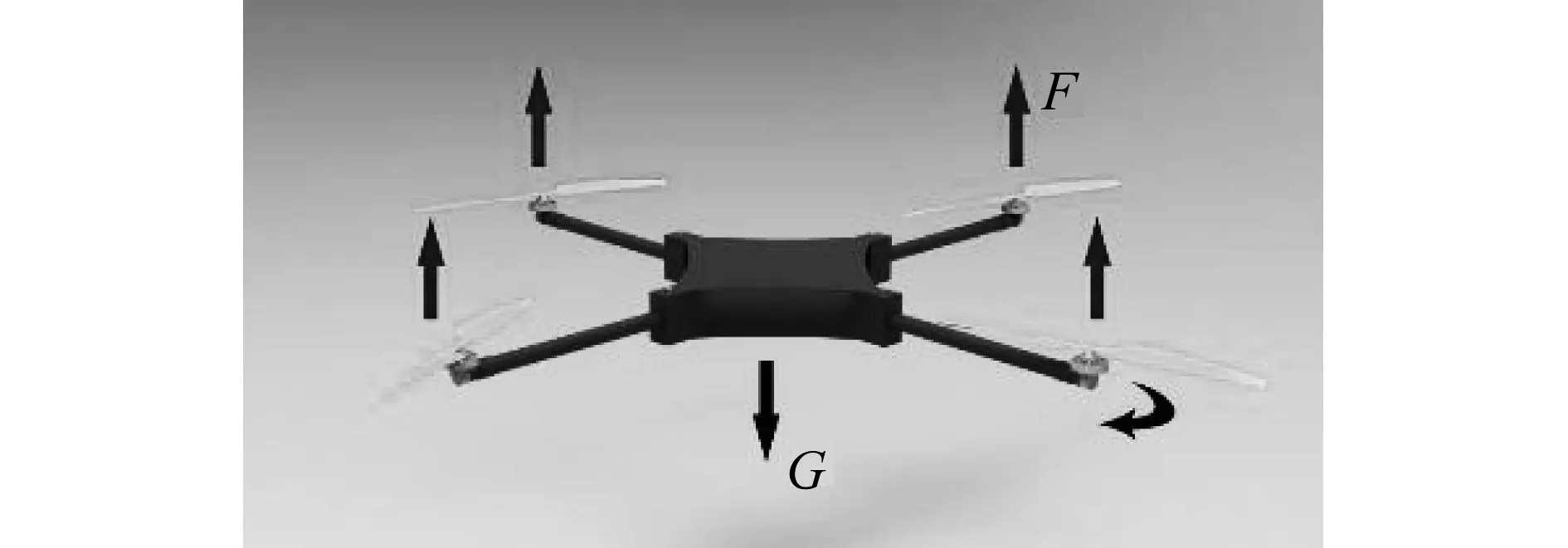

当螺旋桨在电机带动下旋转时,会产生向上的拉力,该拉力要能克服无人机的载重,并且对无人机的机架产生弯、扭作用。无人机力学作用如图2所示。其中,G为无人机自身重力及其它设备载重,F为每个螺旋桨产生的升力。应对无人机进行载重分析,对机架进行弯矩、扭矩强度分析。

▲图2 无人机力学作用

4.1 载重分析

理论上,当无人机的总升力等于最大起飞载重时,无人机恰好可以悬停。当然,螺旋桨产生的升力还要提供一部分动力进行偏航等姿态的控制[6]。

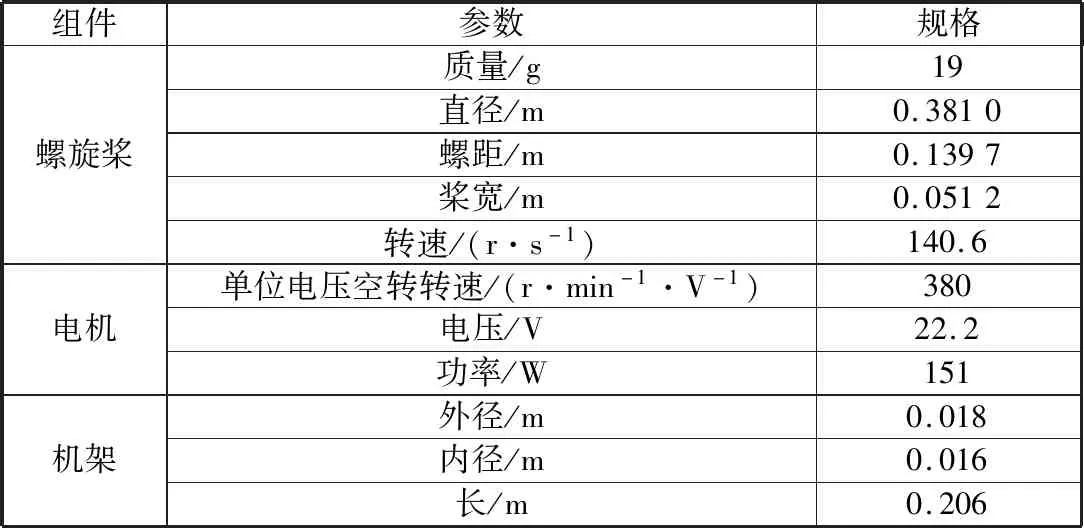

根据选用的电机、螺旋桨参数,计算出一个螺旋桨产生的升力约为13.2 N[7],该无人机的整体升力约为52.8 N,整个四旋翼无人机的质量加上其它载质量,约为3 kg,无人机产生的总升力大于所有载重,满足要求。计算中涉及的具体参数见表1。

表1 无人机参数

4.2 机架弯矩分析

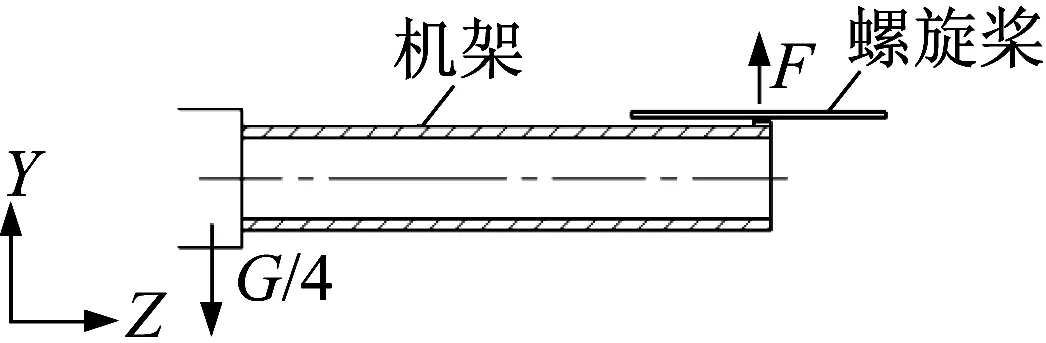

无人机的四个机架与无人机中央平台通过螺栓固定连接,为了分析方便,可以将四个机架看作四个悬臂梁,每个悬臂梁所受弯矩如图3所示。

▲图3 悬臂梁弯矩作用

对悬臂梁进行受力分析和力矩计算[8-10],得出悬臂梁根部的弯矩最大,即机架与无人机中央平台连接处的弯矩最大,值Mz为2.72 N·m。

机架有一对互相垂直的对称轴,因为机架所受载荷沿Y轴方向,所以中心轴Z轴通过机架截面形心,并与Y轴垂直。

根据中心轴位置、机架与无人机中央平台连接处截面最大弯矩的实际方向,可以确定机架中心轴以上部分承受压应力,中心轴以下部分承受拉应力。最大压应力作用点和最大拉应力作用点分别为至中心轴最远的上边缘点及至中心轴最远的下边缘点,这两点至中心轴的距离ymax为18 mm。

对于外径为D、内径为d的机架圆环截面,对中心轴的极惯性矩Iz为:

Iz=πD3(D-d)/64

(1)

弯曲截面因子Wz及截面所受应力最大值σmax分别为:

Wz=Iz/ymax

(2)

σmax=Mz/Wz

(3)

计算得到σmax为12.65 MPa,小于碳纤维机架的许用正应力(488 MPa),因此机架的抗弯强度满足要求。

4.3 机架扭矩分析

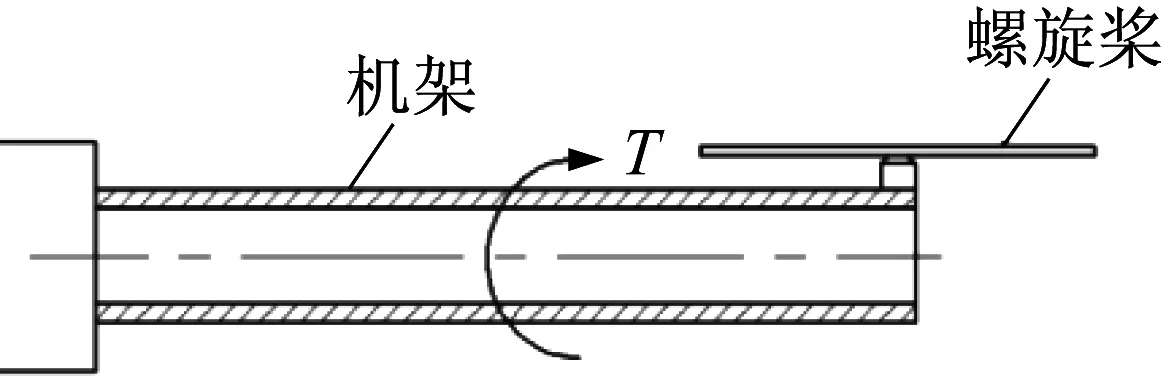

螺旋桨转动时,机架还将承受扭矩作用,如图4所示。图中,T为每个机架受到的外力扭矩。

▲图4 机架扭矩作用

最大扭转应力τmax为:

τmax=T/WP

(4)

式中:WP为抗扭截面因子。

扭矩T为:

T=9 549P/n

(5)

式中:P为电机功率;n为螺旋桨转速。

抗扭截面因子WP为:

Wp=Ip/ρmax

(6)

式中:Ip为机架圆截面对其中心的极惯性矩;ρmax为横截面上的点至悬臂梁中心轴的距离最大值。

Ip=π(D4-d4)/32

(7)

对于机架而言,最大切应力发生在机架任意垂直于中心轴的横截面边缘处,因此有:

ρmax=D/2

(8)

可得:

(9)

通过计算得到τmax为0.397 MPa,小于碳纤维机架的许用切应力(112 MPa),因此机架的抗扭强度也满足要求。

5 结束语

笔者设计的飞机蒙皮裂纹探伤设备可以大大节省检测时间,降低运营商成本,具备三方面特征与优点。

(1) 操作方便。设备操作方便,能够操控航拍无人机的机务人员都可以熟练掌握使用方法。

(2) 自动化程度高。无人机对飞机蒙皮裂纹的探伤过程是在规划好的蒙皮表面路径下自主进行的,高度和距离蒙皮表面的距离可控,不需要人为干预。

(3) 低成本,易维护。设备自身结构简单,制造、培训使用、维护方便,能节省大量的人力成本和时间成本,经济性佳。