基于3C1B车身涂装工艺的套色一次面漆工艺设备研究

张绪林

(东风柳州汽车有限公司,柳州 545006)

套色车存在两种颜色喷涂,需要喷涂两遍。3C1B涂装线由于正常工艺喷涂后一次烘干。生产套色车需要回线生产,效率降低一半,无法大量生产且成本极高。因此,需要研究套色乘用车在3C1B涂装线一次面漆工艺和应用,实现套色车和单一颜色车的共线生产[1]。通过工艺研究、材料开发实验、生产线分析和改造,最终实现了套色车在3C1B涂装线上的一次面漆工艺和应用[2]。在工艺上,研究并实现了涂胶后湿胶状态进行顶部套色喷涂,利用胶烘干炉实现顶部套色烘烤后进入喷涂线;在材料开发上,研究并解决了湿胶状态下的喷涂、漆雾扩散干扰、烘干时间只有正常烘干时间50%的问题;在生产线上,通过分析现有生产线布局,在既有的线体和布局限制条件上,通过生产线布局和结构优化,解决了套色车喷漆系统的设置和烘干废气处理等问题。

1 行业情况说明

1.1 行业现状

目前,在3C1B生产线上,行业内套色车生产主要有以下3种方式。

(1)方式1:采取回线方式,即走两遍面漆线。该方式可以在任意3C1B涂装线上进行,但是由于需要回线生产,节拍损失50%,且造成了涂料浪费,适用于套色车比例较低的情况。一般套色车比例约为5%时应用。

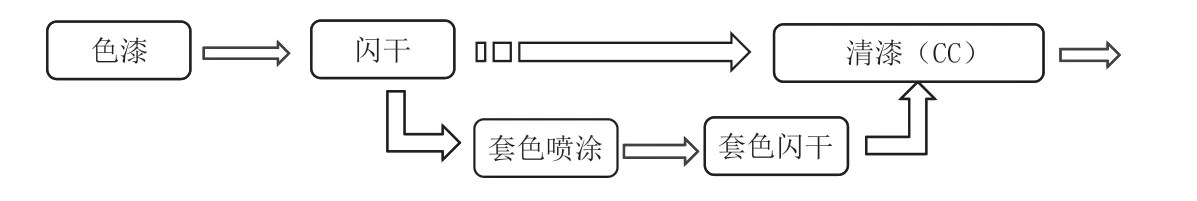

(2)方式2:在清漆(CC)前将套色车身弹出进行套色喷涂,完成后回线到清漆站(CC)喷涂,流程如图1所示。这种方式存在3个问题:套色车弹出后归队,导致顺序生产困难,难以实现大批量生产;在既有生产线上改造,需要有空间布局,极难满足,对生产线要求高;套色车弹出生产,无法利用主线,造成成本上升。

图1 弹出方式生产套色车

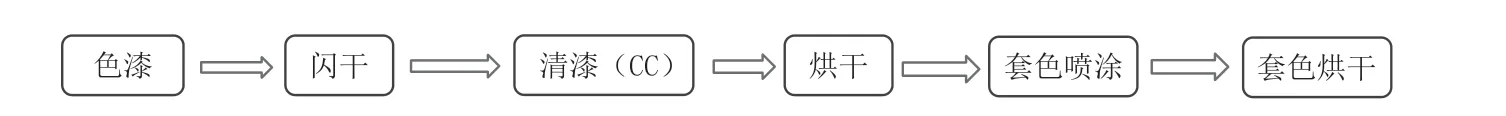

(3)方式3:在面漆烘干后增加套色喷涂站,对套色车进行喷涂,流程如图2所示。这种方式存在3个问题:套色车在正常喷涂后增加喷涂,为保证顺序,需要设置存储区;需要空间布局新增喷涂站;额外增加套色站,增加了成本。

图2 后工序生产套色车

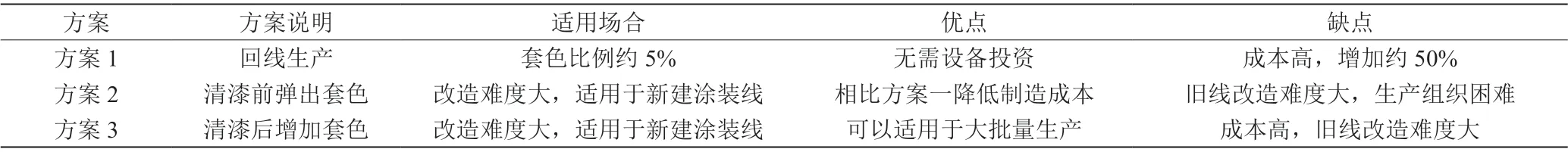

总体而言,目前行业内在3C1B生产线上生产套色车方案和主要问题如表1所示。

表1 在 3C1B 生产线上生产套色车方案和主要问题

综上所述:方案1只能回线生产,造成产能下降50%,面漆线制造成本和涂料成本翻倍,无法作为量产工艺;方案2在面漆前或者面漆后增加套色喷涂段,由于需要增加打磨、遮蔽、喷涂、去遮蔽以及烘干等工艺流程,在既有的工艺布局和厂房限制下改造难度极大;方案3相当于回到3C2B工艺,相比于3C1B工艺增加了制造成本和涂料成本[3]。因此,通过研究在3C1B生产线上实现一次面漆工艺和应用,解决了目前套色车回线生产的产能瓶颈和高成本,也为公司套色车的发展提供了生产保障。

1.2 方案说明

套色车需要两种颜色,而3C1B工艺只有一个喷涂工艺段,无法完成两种颜色喷涂。目前,行业内普片采取的回线方式或者增加套色工艺段都无法适用于大批量生产,导致成本大幅增加,且在现有工艺布局条件下很难满足改造需求,制约着套色车产能的进一步提升。为提升套色车的产能,降低套色车的成本,研究在现有3C1B工艺下实现套色一次面漆工艺,使套色车和非套色车同步生产成为重要的研究方向。

1.2.1 工艺实现方式

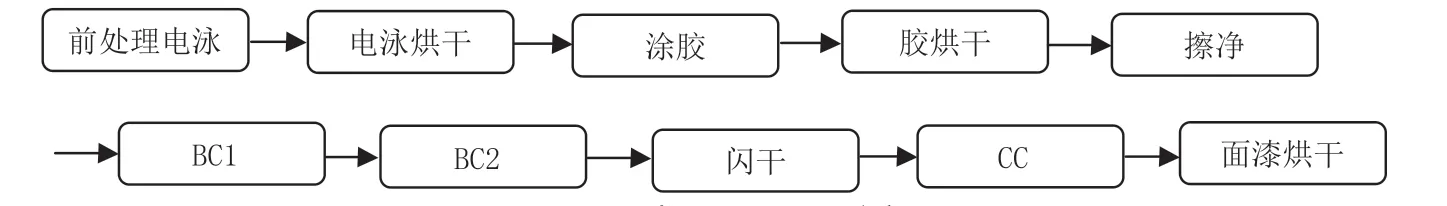

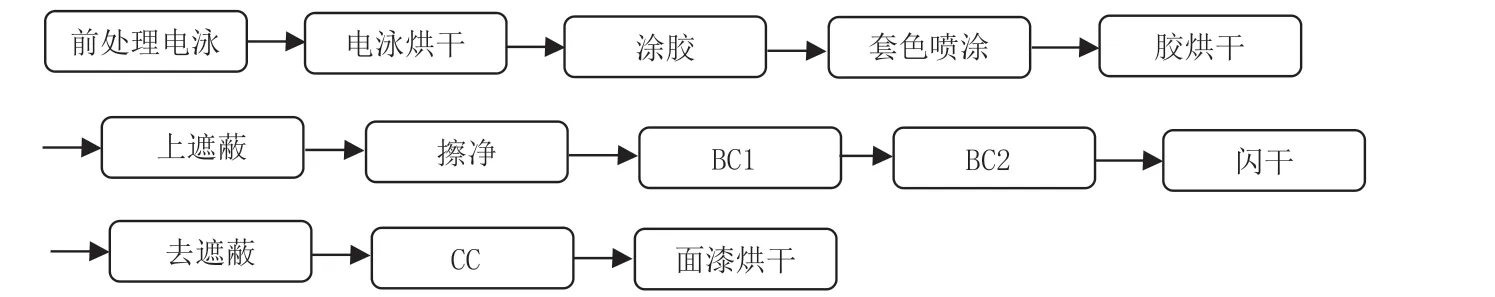

工艺上,在涂胶后湿胶状态进行车顶喷涂,然后进入胶烘干,将车顶油漆和全车密封胶同步进行烘烤。烘烤顶部漆膜固化后进行顶部遮蔽,然后进行车身其他位置喷涂,在清漆(CC)前下遮蔽膜,然后统一喷CC后进行车身整体烘干。正常3C1B工艺流程如图3所示,套色一次面漆工艺流程如图4所示。

图3 正常3C1B工艺流程

图4 套色一次面漆工艺流程

为实现上述工艺,需要解决以下问题。问题一,湿胶后直接喷油漆,湿胶和油漆同步烘烤满足漆膜性能要求。由于胶烘干炉只有15 min,相比正常油漆烘烤时间缩短了50%,需要提升烘烤温度,同时开发满足烘烤时间的套色油漆。问题二,漆膜厚度控制。胶烘房从常温升至140 ℃大概3 min,由于快速升温易造成素色黑漆膜起泡等缺陷,通过调试喷涂枪距、喷幅、节距以及流量等参数实现膜厚控制。问题三,套色喷涂漆雾会污染到顶部以外区域,通过涂料开发和参数调整等,消除漆雾污染对后需喷涂的影响,使漆膜外观达成要求[4]。

1.2.2 设备实现方式

密封胶和胶烘干之间需要新增套色喷漆段,因此需要根据工艺布局进行调整,使其具备约20 m长度区域进行套色喷漆室布置。根据工艺布局,新增套色喷漆室多在厂房二层,可通过干式喷漆室或者新型湿式喷漆室,避免楼板承载不足。胶烘干炉作为套色油漆烘烤后需要对废气进行处理,通过核算套色油漆溶剂含量,将胶烘干废气引入既有焚烧设备进行环保处理[5]。

2 结语

3C1B中面漆工艺下推行一次面漆的技术难度大,因此通过工艺、设备自主创新进行了系统分析和验证,形成了具有自主知识产权的核心技术,解决了制约套色产能的行业痛点,大幅降低了成本。经过测算,相比于回线套色,成本降低40%。此外,充分利用既有设备,为老线改造和新建涂装线提供了全新的参考价值,为套色车的发展提供了借鉴。