柴油机C70S6裂解加工连杆的强度分析研究

尚德波 李艳玲 宋 杰

(潍坊职业学院,潍坊 261041)

连杆作为柴油机中联结曲轴与活塞的重要传动部件。机器运转过程中,连杆运动承受拉伸、压缩、弯曲等高频交变载荷,因此对其加工制造精度和各方面机械性能要求较高。传统连杆机械加工需要用到拉削、铣削、磨削、铰削等多道加工工序,效率低,废品率高[1]。采用先进的生产加工工艺是提高发柴油机产品竞争力、降低连杆生产成本、满足连杆使用性能要求的重要途径。目前,裂解加工技术以其加工精度高、重复定位精度高、操作过程简单等优点,成为连杆制造的重要手段。

1 裂解加工定义

裂解加工是采用断裂后“犬牙交错”的不规则表面进行定位装配的合装类零件加工新技术,在加工工序简化、装配精度提高及生产成本降低等方面具有明显的优越性。根据断裂力学理论,连杆锻造毛坯大头孔指定位置处预定连杆剖分裂解槽,通过激光等方式加工有高缺口裂解槽,使其按涨开型断裂条件施加裂解力后满足脆性断裂条件。在几乎未产生塑性变形的情况下,使杆体与盖子断裂获得三维凹凸结合面。此结合面具有显著的互锁特征,可以实现连杆体与连杆盖的完美啮合,从而提高重复定位精度、增大结合面面积、提高连杆的承载能力尤其是抗剪能力,是对传统连杆加工技术的重大变革[2]。随着柴油机向着高性能、高效率、低能耗以及低污染等方向发展,人们对柴油机的高爆性与低能耗提出了更高的要求。本文对C70S6柴油机连杆裂解加工过程和断裂性能进行分析,推动了连杆裂解加工技术的应用,降低了制造成本。

2 C70S6材料性能

C70S6材料是一种专门适用于柴油机连杆裂解加工技术的非调质特种钢。它在合金钢的基础上添加微量元素,通过热模锻后的可控冷却,析出强化后获得与淬火热处理相当的组织与力学性能。作为余热淬火的一种形式,它的毛坯锻造加工与热处理在同一过程中完成,不需要再进行二次加热淬火,具有节能降耗的优点[3]。它的主要成分及所占质量分数见表1。

表1 材料主要成分所占质量分数

C70S6钢的金相组织由细片状的珠光体与少量断续网络状的铁素体构成,具有较高的强度与硬度。因此,C70S6锻钢毛坯的裂解特性优越.在预开槽、100 mm·s-1的加载速度下,塑性变形较小,脆性裂解性能明显,在断裂面上能够形成质量高的啮合定位。

3 连杆裂解模型构建及强度分析

所选用模拟样件为某公司型号的连杆,试验用小头轴直径Φ44 mm,连杆大头轴直径Φ68 mm,过盈装配。

3.1 模型及网格划分

结合连杆结构,根据其各项尺寸参数建立有限元模型,利用不同的单元处理方式进行连杆的部件网格划分。作为对称结构,只需建立连杆的一半模型即可。杆体和盖部、螺栓采用四面体的二次修正单元;衬套与轴瓦采用六面体的一阶单元[4]。连杆有限元模型如图1所示。

图1 连杆有限元模型

3.2 边界条件计算

载荷分析主要包括预紧力分析、额定工况下的最大拉力和最大压力分析。预紧力分析是由过盈装配和预紧力载荷共同作用引起的应力分布分析。最大拉力和最大压力根据过盈装配、预紧力载荷与最大拉力和压力同时作用而引起应力分布分析。通过计算,连杆所承受螺栓预紧力119 kN。

连杆运动过程中承受的作用力包括缸内气体压力、往复和旋转惯性力的共同作用。根据之前的研究了解到,连杆的主要损坏形式是反复进行拉、压儿导致疲劳破坏。连杆气体压力对连杆施加载荷采用动力学计算得到最大拉伸力和压缩力。在设置边界条件时,在连杆的大头施加最大拉伸力和最大压缩力,对小头内表面设置约束而控制移动自由度进行运算。实际压力载荷见表2(按照1/2模型计算[5])。

表2 压力载荷表

3.3 应力分析结果

以上测试选择在一个周期内应力变化的趋势最大位置进行疲劳计数。先分别在最大拉伸和最大压缩两个工况下分别计算出危险部位,后根据周期内的最大应力值和最小应力值校核疲劳安全系数。

3.3.1 最大拉应力工况下应力分析结果

在连杆最大拉应力工况下,对连杆大头与连杆小头的应力状况进行仿真分析,得到连杆大头和小头的应力云图,如图2和图3所示。

图2分析发现:最大拉应力工况下,连杆的最大Mises应力出现在连杆体与连杆盖接合部位及连杆盖螺栓台过渡圆角处,高达500 MPa;在连杆体大头内侧、连杆盖内侧部位产生了约为350 MPa的应力集中,其他部位应力相对较小。

图2 最大拉伸工况下大头应力云

图3分析发现:最大压应力工况下,连杆的最大Mises应力出现在小头内外表面位置,可以达到292 MPa;其他部位应力相对较小。

图3 最大拉伸工况下小头应力云

3.3.2 最大压缩工况下的应力分析结果

连杆最大压缩工况下,对连杆大头与连杆小头的应力状况进行仿真分析得到连杆应力云图,如图4所示。

图4 最大压缩工况应力云

图4分析发现:在压缩工况下,连杆最大Mises应力出现在连杆体与连杆盖接合部位及连杆盖螺栓台的过渡圆角位置,达到430 MPa;大头盖与螺栓接触面、大小头的内部表面等处出现应力集中,约为310 MPa;其他部位应力相对较小。

4 疲劳强度分析

对连杆的强度校核主要从疲劳和塑性两个角度进行。

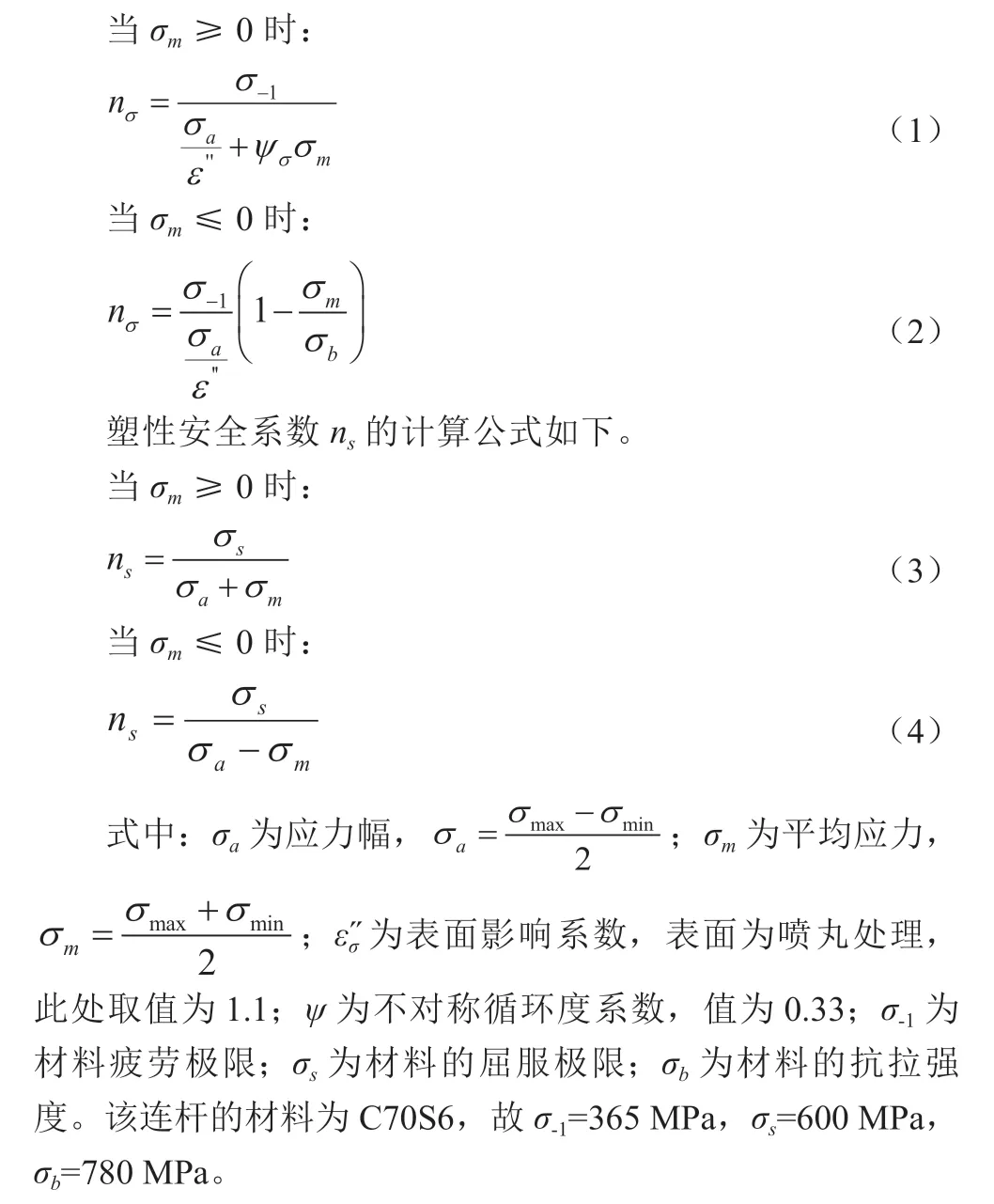

疲劳安全系数σm的计算公式如下。

经计算得到连杆盖与连杆体各危险点处疲劳安全系数与塑性安全系数,具体见表3。

表3 各危险部位的应力情况

一般来说,疲劳安全系数和塑性安全系数大于1.5时可视为安全。通过上述计算可知,该型号涨断连杆安全系数均在1.5以上。综上可知,此裂解加工连杆的强度较高,能够满足此型号柴油机的性能要求。

5 结语

根据连杆尺寸参数及其对称结构,建立了裂解加工连杆的1/2模型。在不考虑旋转惯性影响的情况下,对连杆的拉伸和压缩工况进行应力分析。在柴油机额定工况14 MPa的爆发压力下,通过裂解加工技术获得的连杆,裂解连杆的强度能够满足产品需求,且其稳定性满足柴油机工作要求。通过对该型号连杆疲劳强度分析可知,该连杆安全系数较高,满足强度要求。