聚合物表面活性剂的乳化特性及运移规律*

袁 琳

(大庆油田有限责任公司第一采油厂,黑龙江大庆 163000)

0 前言

1996 年,大庆油田开展了工业化聚合物驱,取得了前所未有的成功,阶段采出程度17.7%,提高采收率11.9%,聚合物驱油技术成为了大庆油田高产稳产的关键技术[1-2]。随着一类油层聚合物驱的结束,仍有约50%的储量残留地下,聚合物驱后提高采收率技术成为大庆油田可持续发展的迫切需求[3-4]。聚合物驱后提高采收率的室内实验和现场试验结果表明,高浓度聚合物具有良好的扩大波及体积能力,虽然具有弹性洗油能力[5],但提高洗油效率能力有限;碱/表面活性剂/聚合物(ASP)三元复合驱兼具扩大波及体积和提高洗油效率的双重作用,但药剂协同性、现场管理难度及高成本也制约着聚合物驱后ASP 三元复合驱的进一步发展[6-8]。现场试验需求表明,多功能单剂是聚合物驱后进一步提高采收率的发展方向。聚合物表面活性剂(以下简称聚表剂)是以柔性丙烯酰胺、丙烯酸钠碳氢链为骨架,合成时加入特别设计和优选的带有活性功能基团的功能单体,通过多元接枝共聚形成的一种多功能聚合物。由于内嵌多种官能团,与传统的聚合物相比聚表剂具有更优良的调堵和调驱特性,同时具有一定的抗盐性,其中具有表面活性的功能基团起到了降低油水界面张力和对原油乳化的作用。

在聚表剂提高采收率现场试验过程中,全过程注入能力保持相对稳定,比吸水指数最高降幅仅为10%,但产液量降幅大,产液强度最高降幅达到50%以上。处于见效高峰期阶段的采油井中,采出液乳化井数比例高,由于产液量大幅下降,表现出了明显的采出端调堵特征。这种调堵效果受到乳化的影响比较大,需要适时在采出端压裂引效,压裂后出现乳化的井数达到100%,证明了聚表剂在油层中具有明显的乳化特性,且可通过乳化进一步达到流度控制的效果。但是,由于聚表剂的乳化发生在油层中,很难通过现场取样等手段进行进一步分析,因此有必要开展室内评价和物理模拟实验。本文通过6 m长的填砂管双管并联驱油实验更真实地模拟聚表剂乳状液在较大渗透率级差条件下的地层运移过程,获得聚表剂乳状液在驱替过程中的性能变化规律,尽可能模拟一类油层聚合物驱后聚表剂驱油特征。通过乳化及运移规律的研究,完善采出端压裂时机和压裂半径。该研究对进一步开展聚合物驱后聚表剂现场试验和推广提供理论支撑。

1 实验部分

1.1 材料与仪器

HD-I 型聚表剂,相对分子质量约1200×104,合成时添加了磺酸类功能单体(2-丙烯酰胺-2-甲基丙磺酸,AMPS)、脂肪族醚类单体和氨基酸类功能单体,北京HD 公司;部分水解聚丙烯酰胺(HPAM),相对分子质量1200×104,水解度23%~27%,固含量91.4%,中国石油大庆炼化公司;实验原油为大庆油田第一采油厂脱气原油与煤油配制的模拟油,黏度9.0 mPa·s(温度45 ℃)。白油,黏度2.55 mPa·s(温度45 ℃),法国道达尔公司。α-淀粉酶,有效物含量99%,中国陕西晨明生物科技有限公司。

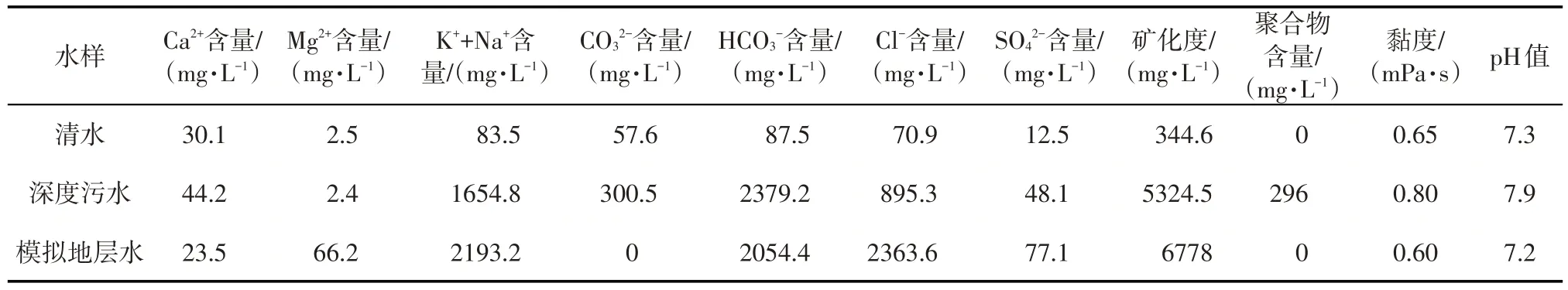

饱和岩心用水为模拟地层水,矿化度6778 mg/L;水驱用水和配制聚表剂溶液母液用水为清水;稀释聚表剂母液用水为聚中五注水站的深度污水和不同浓度(分别为2000、3500、5000、7000、10000 和20000 mg/L)的NaCl 溶液(模拟盐水),水质分析见表1。

表1 实验用水水质分析表

实验模型为两段尺寸为φ2.9 cm×600 cm 的并联填砂管组合模型,其中高渗模型由粒径为80目和240目石英砂按质量比1∶4.5混合填充,平均渗透率828×10-3μm2,孔隙体积1154 mL,孔隙度29.1%;低渗模型由粒径为80目和240目石英砂按质量比1∶4混合填充,平均渗透率383×10-3μm2,孔隙体积1060 mL,孔隙度26.8%。单只填砂管具有七个采样点和测压点,分别距入口0、50、150、250、350、450、550、600 cm。

DE-100LA 型高速剪切分散乳化机,南通克莱尔公司;A100DX 型ISCO 计量泵,美国ISCO 公司;Brookfield DV2T 型黏度计,美国Brookfield 公司;Axbstar Plus 型荧光显微镜,德国Jenoptik 公司;Haake Mars 60 型流变仪,德国Haake 公司;Agilent 1200 Infinity型高效液相色谱仪,美国Agilent公司。

1.2 实验方法

(1)聚表剂乳化行为检测实验方法

采用清水配制质量浓度为5000 mg/L的聚表剂母液,采用深度污水或不同浓度NaCl 溶液(模拟盐水)稀释聚表剂溶液,然后将一定油水比的原油(或白油)与聚表剂溶液倒入烧杯中,放入45 ℃的恒温水浴中预热40 min,使用高速剪切分散乳化机在剪切速率8000 r/min 下剪切1 min 制备乳状液。将乳状液倒入具塞量筒中,在45 ℃下静置一定时间,由析出水体积与原聚表剂溶液的体积之比计算聚表剂乳状液的析水率。

使用荧光显微镜测量乳状液粒径;采用全能红外稳定分析仪分析稳定性系数(TSI);采用流变仪在45 ℃下测定乳状液的黏度随剪切速率变化。

(2)聚合物驱后聚表剂提高采收率及乳化运移规律实验

将高、低渗模型抽真空48 h 后饱和地层水,测定孔隙体积及渗透率;饱和油,在45 ℃恒温箱内老化7 d;以0.13 mL/min 的驱替速率水驱至综合含水98%;注入质量浓度为1000 mg/L 的聚合物溶液0.7 PV 进行聚合物驱,后续水驱至综合含水率98%;进行聚表剂驱(主段塞:浓度1500 mg/L×0.3 PV,副段塞:浓度800 mg/L×0.95 PV),后续水驱至综合含水率98%。实验过程中每注入0.1 PV各采样点采集3 mL样本。采用荧光显微镜测量乳化粒径。采用高效液相色谱法测定化学剂浓度。先用模拟地层水配制质量浓度为200 mg/L的聚合物标准溶液,以此为母液配制不同浓度的聚表剂标准溶液,利用紫外检测器200 nm,色谱柱为三支聚合物专用色谱柱串联(长度共90 cm),采用水与乙腈为99∶1 作为流动相,流速为1.0 mL/min,对含有200 mg/L 的聚合物干扰物的聚表剂标准溶液进行色谱定量检测。以11.2 min 处聚表剂定量色谱峰面积为纵坐标,以聚表剂浓度为横坐标得到工作直线及线性方程,可从工作直线读取样品浓度。

2 结果与讨论

2.1 聚表剂乳状液性能及影响因素

2.1.1 油水比和聚表剂浓度对乳化行为的影响

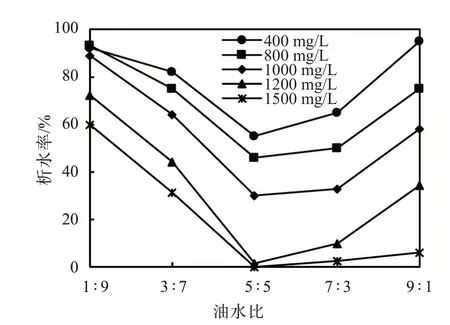

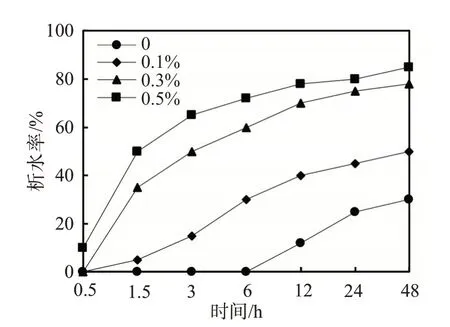

不同浓度聚表剂溶液与原油在不同油水比下所形成的乳状液静置24 h后的析水率见图1。同一油水比下,聚表剂浓度越高,乳状液的析水率越小,说明提高聚表剂浓度可以增强乳状液稳定性。乳状液作为相界面较大的体系,液珠会自发并结以降低相界面能。此时,较大的外相黏度可减少液珠碰撞频率和合并速率,有利于乳状液的稳定。一方面,聚表剂通过引入的活性官能团降低了油水体系的界面张力;另一方面,聚表剂的空间位阻效应增加了体系黏度,在临界缔合浓度(800 mg/L)以上时乳状液析水较少,相对比较稳定。在相同聚表剂浓度下,乳状液的析水率随着油水比的增加,呈现先减小后增加的趋势,当油水比为5∶5 时体系的析水率最小,乳状液最稳定。油水比1∶9 时接近目前聚合物驱后采出端的含水情况,聚表剂浓度为1500 mg/L时乳状液的析水率最低,为60%。

图1 不同浓度聚表剂溶液与原油在不同油水比下形成乳状液的析水率(45 ℃,24 h)

2.1.2 聚表剂乳状液的稳定性系数

采用稳定性系数TSI对乳状液稳定性进行表征[9-10],不同浓度聚表剂溶液与原油在不同油水比下形成乳状液的稳定性系数如图2所示。在相同油水比下,聚表剂浓度越高,乳状液的稳定性系数越小,说明提高聚表剂浓度可以增强乳状液的稳定性。在相同聚表剂浓度下,乳状液的稳定性系数随着油水比的增加,呈先减小后增加的趋势,当油水比为5∶5 时体系的稳定性系数最小,体系最稳定。乳状液的析水率和稳定性系数结果表明,在聚表剂驱过程中随着驱油过程的进行,更容易在形成稳定油墙的含油富集区发生更稳定的乳化。因此,乳化现象易发生在油藏的低渗层或高渗层采出端。

图2 不同浓度聚表剂溶液与原油在不同油水比下形成乳状液的稳定性系数

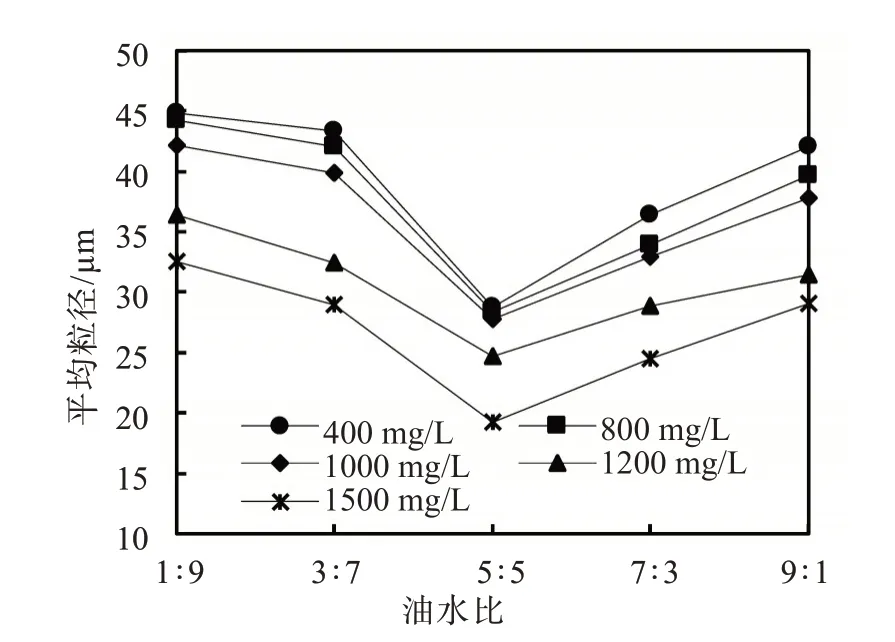

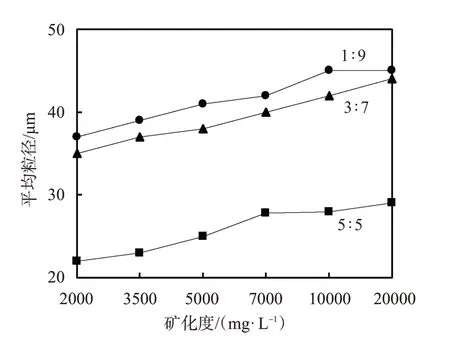

2.1.3 聚表剂乳状液的平均粒径

乳状液的粒径是乳化稳定性和流动性的重要参数,不同浓度聚表剂溶液与原油在不同油水比下形成乳状液的平均粒径见图3。聚表剂乳状液平均粒径分布在20~50 μm 范围。在相同油水比条件下,聚表剂浓度越高,乳状液的平均粒径越小。在相同聚表剂浓度下,乳状液平均粒径随着油水比增加呈现先减小后增加的趋势,当油水比为5∶5 时乳状液的平均粒径最小。总体上,乳状液的稳定性越好,乳状液的平均粒径越小。萨中开发区一类油层取芯井恒速压汞结果表明,岩心绝对渗透率在500×10-3~1500×10-3μm2时,平均喉道直径为7.60~15.32 μm。因此,一旦油层中形成稳定的乳状液,由于贾敏效应,一方面能够起到良好流度控制作用,且在流动后具有一定的乳化油滴“弹性”驱油作用;另一方面也会造成采出端的采液能力下降[11]。

图3 不同浓度聚表剂溶液与原油在不同油水比下形成乳状液的平均粒径

2.1.4 聚表剂乳状液的流变性能

不同浓度聚表剂溶液与原油在油水比5∶5下形成乳状液的流变性能曲线如图4 所示。结果表明,乳状液存在明显的剪切变稀性,表现出典型的假塑性流体特性。在低剪切速率下,聚表剂浓度越高,乳状液体系黏度越高,且在聚表剂临界缔合浓度以上时乳状液体系的黏度更高。随着剪切速率的增加,聚表剂的缔合作用减弱,乳状液的黏度更接近乳化体系的本体黏度。在较低聚表剂溶液浓度时,例如当聚表剂浓度为400 mg/L时,高剪切速率下乳状液的黏度为22 mPa·s,为原油黏度的2.4倍,能够起到流度控制作用。乳状液滴通过孔喉时能产生弹性变形和恢复,发挥“黏弹性”驱油作用。

图4 不同浓度聚表剂溶液与原油在油水比5∶5下形成乳状液的流变性曲线

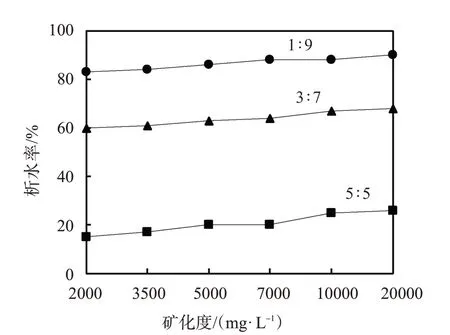

2.1.5 矿化度对乳化行为的影响

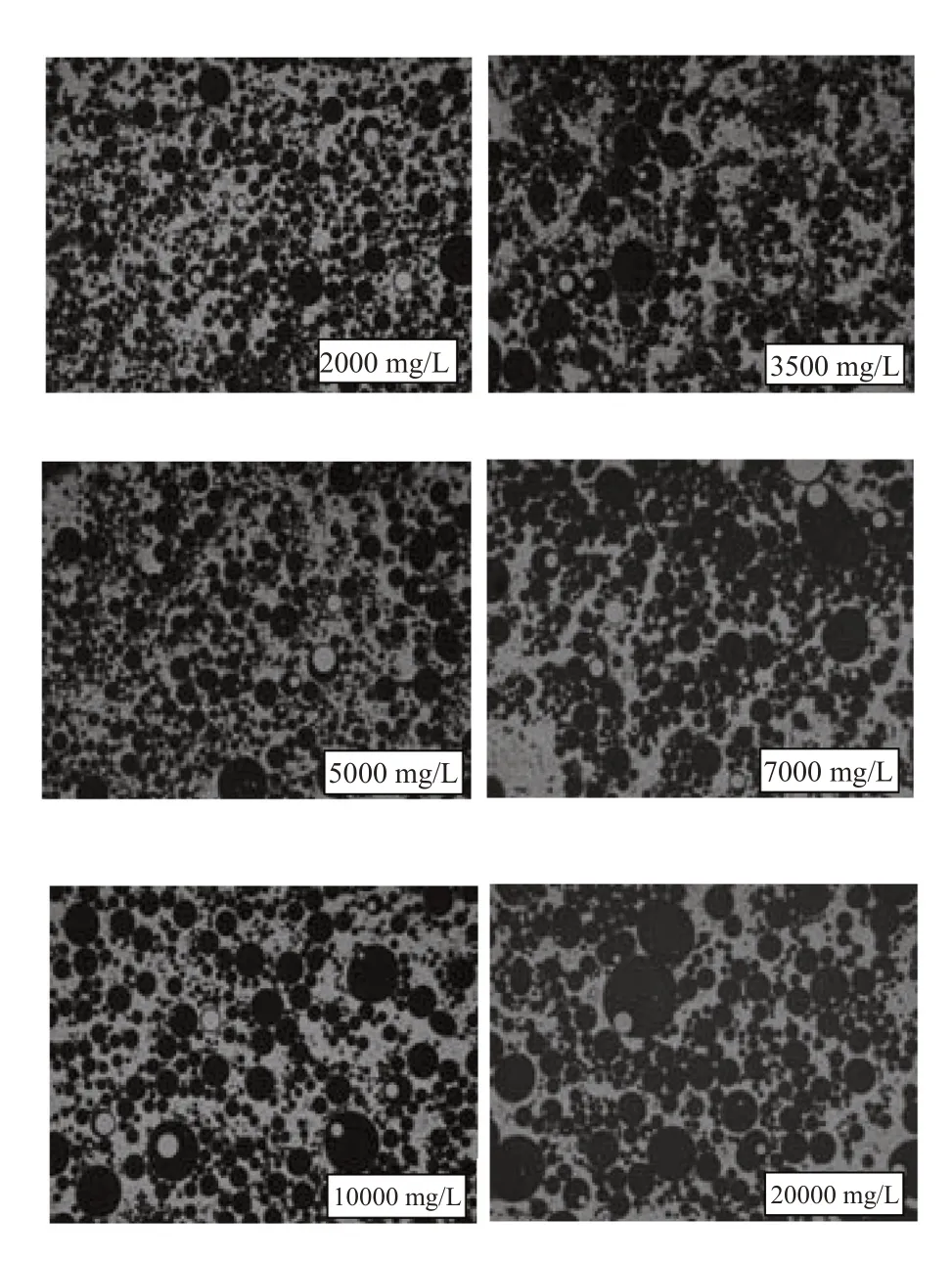

随着化学驱规模的扩大,污水逐年增加,为了节约水资源,稀释用水普遍采用污水[12]。此外,聚表剂及其乳化体系在油层中接触的地下流体的矿化度也较高。不同矿化度下1000 mg/L的聚表剂溶液与原油按1∶9、3∶7和5∶5的油水比所形成乳状液的24 h析水率如图5所示,乳状液的平均粒径如图6所示。随着矿化度的增加,不同油水比条件下乳状液的析水率略有增加,说明矿化度对乳状液的稳定性的影响较小[13-14]。随着矿化度的增加乳状液的平均粒径略有增加。油水比5∶5时不同矿化度的乳状液(见图7)均较稳定。矿化度的增加会一定程度上降低乳状液的黏度,对乳状液的析水率和乳状液的粒径均有一定影响,但是由于聚表剂对矿化度的敏感性远远小于聚合物,因此矿化度对乳状液的影响总体较小。

图5 不同油水比,不同矿化度条件下的乳状液析水率

图6 不同油水比、不同矿化度条件下的乳状液平均粒径

图7 油水比5∶5时不同矿化度条件下的乳状液(聚表剂质量浓度1000 mg/L)

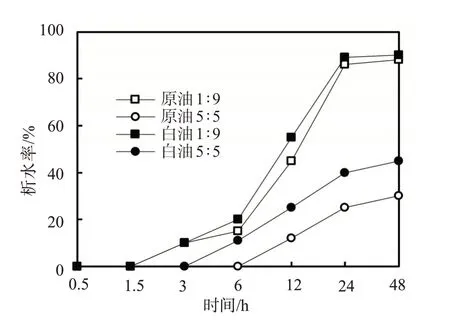

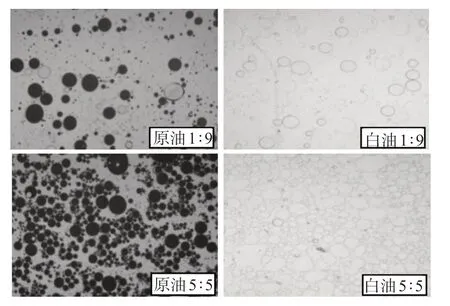

2.1.6 原油物性的影响

随着水驱和化学驱的进行,原油碳主峰向着重烃组分偏移。采用原油和白油对比胶质和沥青质对乳化影响,质量浓度为1000 mg/L 的聚表剂溶液分别与原油和白油按油水比1∶9和5∶5所形成乳状液的析水率随静置时间变化如图8所示。在不同油水比条件下,原油乳状液的析水率明显低于白油乳状液的,且在油水比5∶5时差别更明显,这说明原油中的重质组分对乳状液的稳定性具有贡献作用。乳状液滴分散结果如图9 所示。原油比例越高,重质组分含量高,乳状液粒径越小,乳状液越稳定。因此,在聚合物驱后的开发过程中,由于储层中油墙逐渐聚并形成,聚表剂对原油的乳化将随着开发的进行稳定性和乳化行为逐渐加强。同时,在化学驱后期,由于轻质组分更易采出而残留重质组分,一旦重质组分形成油墙,聚表剂的乳化能力增强,可利用这种特性进行聚合物驱后进一步提高采收率。

图8 质量浓度为1000 mg/L的聚表剂溶液分别与原油和白油按不同油水比形成乳状液的析水率随静置时间变化

图9 不同油水比两种原油条件下乳状液微观形态

2.1.7 聚表剂缔合作用对乳化稳定性的影响

聚表剂的空间位阻效应增加了体系黏度,在临界缔合浓度(800 mg/L)以上时乳状液析水较少,相对比较稳定,因此聚表剂的缔合结构在乳化稳定性的保持中起到了至关重要的作用。通过在乳状液中加入天然解缔合剂α-淀粉酶,研究聚表剂缔合结构对于乳状液稳定的影响。在加入不同量α-淀粉酶前后,质量浓度为1000 mg/L 聚表剂溶液与原油按油水比5∶5所形成的乳状液的析水率随静置时间变化如图10 所示,乳状液的微观形态如图11 所示。结果表明,当α-淀粉酶加量达0.3%后破乳效果明显,随着α-淀粉酶加量的增大,乳状液开始析水的时间提前,且析水率逐渐增加,稳定性变差。加入α-淀粉酶后,油珠明显分布不均,存在大片连续油相,随着时间的延长,油相发生聚并现象。此时,水相可以自由连续流动,增加了油珠的碰撞和聚并几率,大幅降低了乳状液稳定性。因此,聚表剂的缔合结构未形成或者被破坏后,乳状液的稳定性大幅度降低,宏观表现乳化析水率明显提高,微观表现为乳状液液滴不均匀,水相流动性增强,油滴易于聚并。

图10 α-淀粉酶加量对乳化析水率的影响

图11 加入α-淀粉酶后的乳状液微观形态

2.2 聚合物驱后聚表剂及乳状液运移规律

通过以上聚表剂的乳化能力和聚表剂乳状液性能分析,聚表剂在聚合物驱后能够具有明显的乳化作用。采用填砂管模型评价聚合物驱后聚表剂进一步提高采收率实验效果,通过聚表剂运移及产生的乳状液位置及运移规律总结,进一步研究聚合物驱后聚表剂和聚表剂产生的乳状液的运移规律。

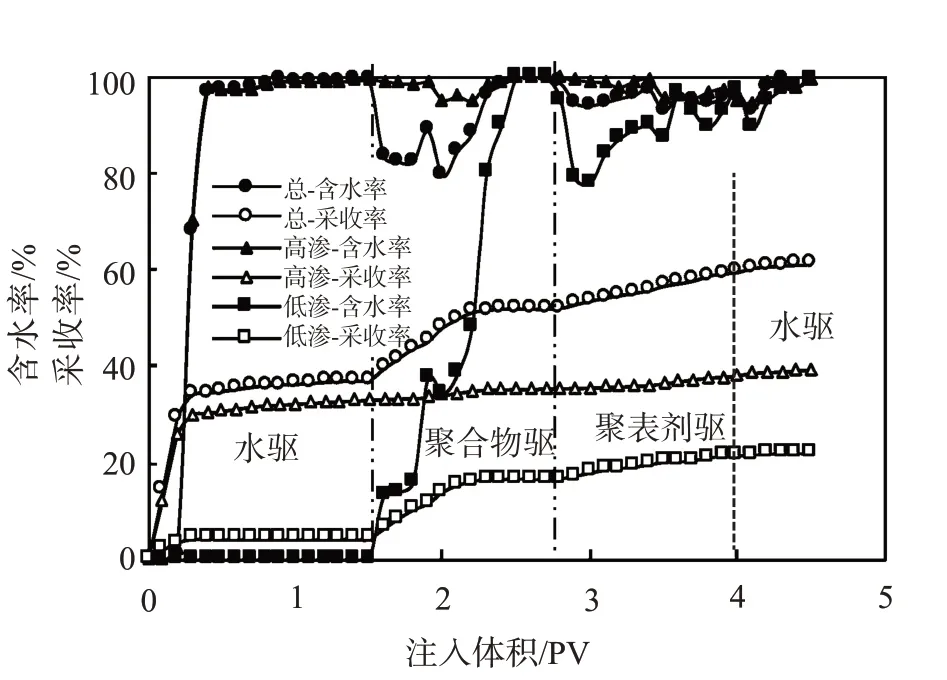

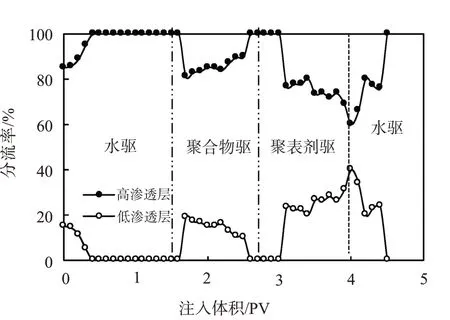

2.2.1 驱油实验结果

驱油实验结果如图12所示。图13为驱油实验过程中的高、低渗透岩心的分流率变化结果。双管并联填砂管模型的总水驱采收率为37.1%,聚合物驱提高采收率14.8%,聚表剂驱提高采收率9.1%,总采收率61.0%。其中,高渗透层水驱采收率为62.5%,聚合物驱采收率为4.4%,聚表剂驱采收率为7.3%;低渗透层水驱采收率为8.8%,聚合物驱采收率为26.4%,聚表剂驱采收率为11.1%。在水驱0.4 PV 时高渗透岩心发生突破现象,综合含水达到96%,低渗透岩心分流率降低至0%,低渗透岩心水驱全过程分流率最高为15%;聚合物驱阶段,低渗透岩心开始再次启动,分流率达到19%,出液持续0.9 PV;聚表剂驱阶段,由于聚表剂良好的调驱和乳化作用,低渗透岩心的分流率增至40%,且出液时间增至1.4 PV,体现了聚表剂较好的流度控制能力。

图12 聚合物驱后聚表剂驱油实验综合结果

图13 聚合物驱后聚表剂驱油实验分流率结果

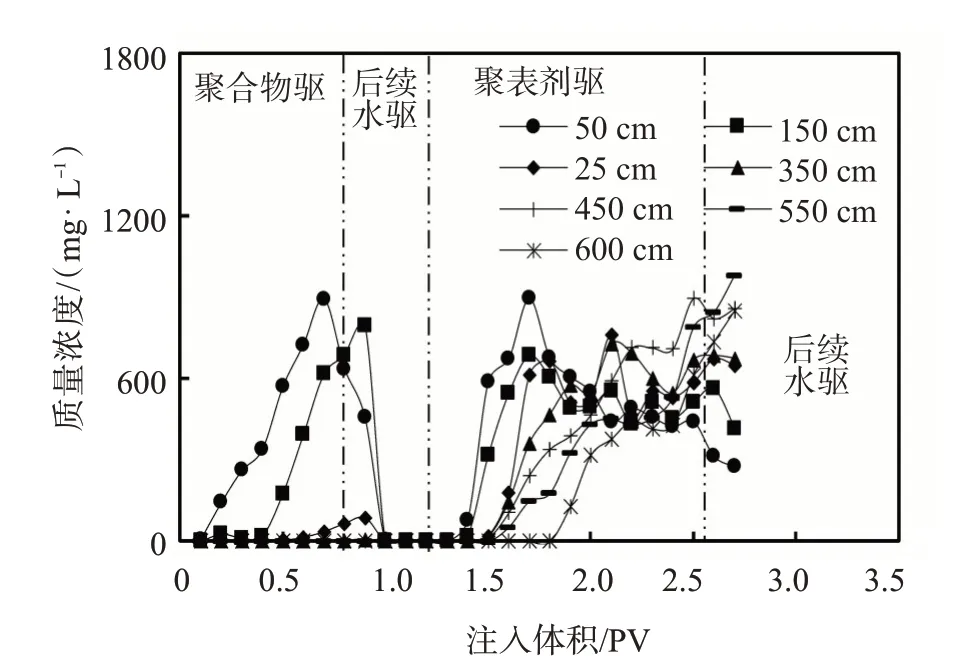

2.2.2 聚表剂的运移规律

高、低渗透岩心不同位置采样点聚合物驱后聚表剂驱过程中不同采样点聚合物浓度和聚表剂浓度变化见图14和图15。在聚合物驱阶段,高渗透岩心中聚合物浓度先增加后减小,在50 cm采样点处,聚合物浓度可达1000 mg/L,后续水驱过程中聚合物浓度迅速下降。同时,聚合物浓度峰存在随入口端距离变化后明显的运移现象,距离入口端越远聚合物浓度峰出现越晚,且浓度峰峰值越小。其主要原因是聚合物在多孔介质中的表面吸附和孔隙滞留作用。随着聚合物运移距离增加,吸附与滞留作用不断增强,聚合物有效物质运移数量下降。在低渗透岩心中,聚合物浓度整体变化趋势与高渗透层相似,但在50 cm 采样点处的聚合物浓度低于高渗岩心,约800 mg/L。由于聚合物驱阶段注入压力较低,低渗层聚合物体系分流率在0.3 PV 时仅剩5.24%,运移的距离较短,因此低渗透层仅50、150、250、350、450 cm的采样点处检测到聚合物浓度。

图14 高渗透岩心聚合物驱后聚表剂驱过程中不同采样点聚合物和聚表剂浓度变化

图15 低渗透岩心聚合物驱后聚表剂浓度变化结果

在聚表剂驱阶段,高渗岩心中的聚表剂浓度较高,聚表剂浓度随注入体积的变化均呈现先增大后减小然后稳定,在后续水驱开始后又持续减小的变化趋势;低渗岩心聚表剂浓度低于高渗透层,且存在着明显的滞后运移现象,后续水驱结束后,模型内仍保持较高浓度聚表剂[15]。由于聚表剂段塞采用1500 mg/L+800 mg/L的注入方式,聚表剂能够对高渗端进行有效调堵,而低渗端基本没有药剂突破现象,聚表剂具有良好的选择性封堵能力。同时,随着聚表剂溶液注入体积的增加,聚表剂在采出端见剂浓度逐渐增加。不同距离取样点的聚表剂浓度变化结果表明,全过程聚表剂在岩心中能够较聚合物具有更好的浓度分布,聚表剂体系活塞式推进作用明显,在不同的油水比条件下均能在岩心中发生乳化现象。在高渗透岩心中,聚表剂体系在注入初期既发生乳化,而在低渗透岩心中则是注入后期乳化现象明显。

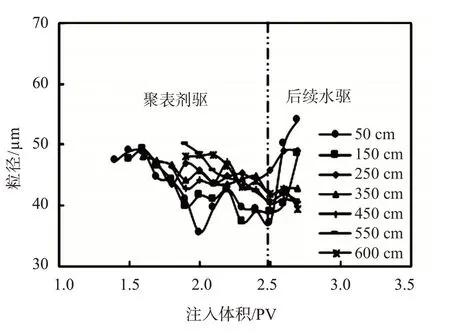

2.2.3 聚表剂的乳化运移规律

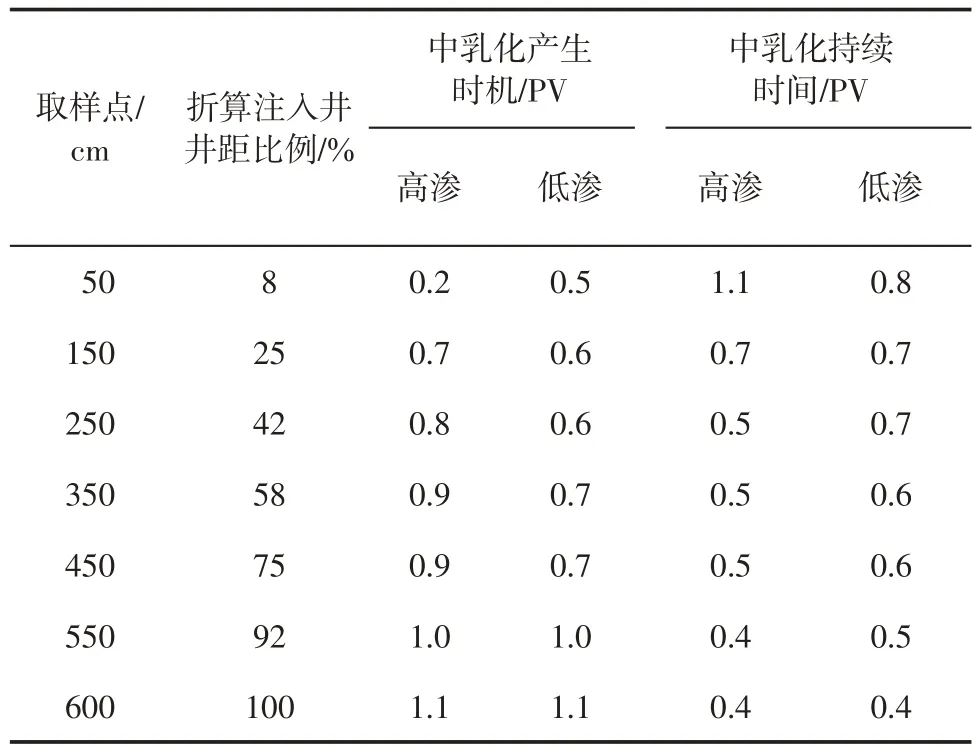

高、低渗透岩心不同位置采样点采出液的平均粒径随注入体积变化见图16 和图17。高渗透岩心中采出液的平均粒径整体上随聚表剂溶液注入体积的增大呈现先减小后增加的趋势,采出液的平均粒径波动较大;低渗透岩心中采出液的平均粒径相对稳定,全程粒径分布较均匀。高渗透岩心在450 cm 处取样点的采出液的平均粒径随聚表剂溶液注入体积的增加变化程度较大,说明油墙形成后更容易在此位置形成乳化体系。按照现场试验乳化分级,平均粒径小于45 μm 时为中乳化强度,平均粒径大于45 μm 时为弱乳化强度。高、低渗透岩心在不同取样点的中乳化时机及持续时间的统计结果如表2所示。距离入口端越远的采样点体系达到中乳化时机所需时间越长,且中乳化时机的持续时间越短。聚表剂乳状液的稳定性受油水比和聚表剂浓度的影响,较高的聚表剂浓度、较接近的油水量有利于生成稳定的乳状液。

表2 岩心不同位置的中乳化时机及持续时间

图16 聚合物驱后聚表剂驱过程中高渗透岩心不同位置采出液的粒径

图17 聚合物驱后聚表剂驱过程中低渗透岩心不同位置采出液的粒径

2.3 聚合物驱后聚表剂驱过程中压裂设计

2.3.1 聚合物驱后聚表剂驱过程中压裂的必要性

聚表剂溶于水后,疏水基团之间的相互缔合形成具有弹性的三维网状结构,可将原油包裹起来形成稳定的乳状液。乳化作用将对聚合物驱后油层起到“二级增黏”效果,所形成的乳状液起到了调堵作用[16]。聚表剂分子的缔合作用增大了分子水动力学半径,乳状液滴发生的贾敏效应将在通过孔喉时产生弹性变形和恢复,共同起到“黏弹性”驱油作用。根据实验结果,由聚表剂产生的乳状液较稳定,因此乳化封堵现象严重,注入压力达到聚合物驱时的4 倍。现场试验时受到注入压力的限制,高峰期产液量降至投注初期的50%以上,因此现场试验中需要对采出端实施压裂引效,达到有效释放产液量的目的[15]。

2.3.2 聚合物驱后聚表剂驱过程中压裂设计及效果

基于以上聚表剂和乳状液体系的特性和运移规律,通过油水比、聚表剂浓度影响及乳化运移规律的分析,聚表剂发生乳化的条件并不苛刻,且易发生在含油饱和度高的部位。高渗透层由于开发效果较好,需要油墙形成后通过聚表剂驱进一步形成乳化封堵,而低渗透层由于含油饱和度较高,在室内实验中采出端较高渗透层发生乳化的时间早0.2 PV。因此,在压裂的时机和层位选择上,应当首先压裂薄差油层。按照室内实验结果,压力在注入聚表剂溶液1 PV 时升至最高,采出端在3/4 井距外发生乳化的时机明显延后,因此,对于低渗透层,压裂的时机应选择在0.7 PV前,压裂半径至少设计大于1/4井距,并且在压力上升高峰期前压裂;对于高渗透层,压裂的时机可以适当延后,在注入0.9 PV前开始压裂,半径至少设计大于1/4井距。

通过断东聚合物驱后聚表剂试验区的压裂效果统计,压裂半径为1/3井距,在0.4~0.9 PV时压裂15 口井,压裂后含水率下降4.2%,增液80.8 t/d,增油7.3 t/d;在0.9~1.35 PV时压裂16口井,压裂后含水率下降2.9%,增液57.1 t/d,增油5.6 t/d。压裂后出现乳化的井数达到100%,为水包油型中乳化。现场试验进一步证明了聚表剂在地下的乳化现象和压裂释放乳化油的可行性[17],且压裂时机应选择在0.9 PV 前更为有效。压裂后乳化油释放对聚合物驱后聚表剂提高采收率的贡献达到2.5%以上。

3 结论

聚表剂由于界面活性和空间位阻效应具有乳化能力,当聚表剂浓度达到临界缔合浓度后乳状液稳定性进一步增加。聚表剂乳状液受到原油组成影响较大,胶质和沥青质含量高时乳化严重,乳状液的稳定性受矿化度的影响较小,因此聚表剂驱更适合应用于聚合物驱后进一步提高采收率。

聚表剂驱过程中聚表剂在岩心中能够较聚合物具有更好的浓度分布,活塞式推进作用明显,在不同的油水比条件下能够在岩心中达到发生乳化现象的浓度条件。在高渗透岩心中聚表剂注入初期既可以达到乳化条件,在低渗透岩心中则是注入后期乳化现象越明显。

聚表剂驱替阶段乳状液表现为水包油型轻、中度乳化,产生位置为注入端的58%~75%井距。高渗透层乳化时机由开始注入聚表剂0.2 PV 到0.8 PV,低渗透层乳化时机由开始注入聚表剂0.5 PV到0.8 PV。

在聚合物驱后聚表剂进一步提高采收率现场试验中,采出井压裂的时机应在0.9 PV时的乳化封堵形成前进行,压裂半径设计至少大于1/4井距。