基于PLC的风机叶片主梁玻纤布自动铺放控制系统

徐长春,郑楠,王逸尘

(江苏海洋大学,江苏连云港222005)

1 设计要求

1.1 工作要求

自动铺放设备主体主要是自动铺放小车,铺放小车可按设定长度铺放,根据不同产品型号调用铺层数据,且工艺数据的调用和参数输入具有密码保护。小车运行可根据设定速度和长度的自动运行,自动运行中可以手动停止换卷后再启动自动运行,同时具有手动运行功能。在主梁开始铺设时,可通过操作人员标定一次零点位置,后续无需标定。一层大梁布铺设完成后,小车停止,系统自动进入下层铺设数据,由反向按键发出控制信号使小车反向运行到第二层铺设位置,开始铺设按键发出开始铺设信号时再开始自动运行。小车运行速度可通过触摸屏设定且运行过程中速度不可调节。铺放小车按起始点和停止点启动和停止。

1.2 控制要求

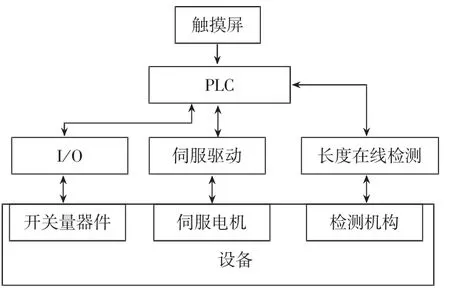

本设备的控制系统主要由触摸屏、PLC、伺服控制系统、检测机构和开关量器件组成,系统控制原理如图1所示:

图1 设备控制原理

上位机采用触摸屏和嵌入式组态软件,可以实现操作人员与设备的人机交互,同时可以将PLC反馈的状态信息直观显示出来。下位机PLC是控制系统的核心,向上位机触摸屏反馈系统状态信息,接收上位机、传感器等各方的信息,经运算和逻辑判断后,向伺服驱动器发送控制信号,通过伺服电机的转动带动铺放小车的运动,实现主梁玻纤布的自动铺放。

2 硬件设计

根据设备的功能需求,控制系统硬件主要包含两大部分:一是作为控制系统的核心,执行通信、数据采集、逻辑判断、数据反馈等任务的PLC控制器;二是驱动运动平台的电机及其驱动器。

2.1 电机的选择

自动铺放小车作为设备的运动平台,只需要一个电机就能实现小车的往复运动。由于自动铺放小车的速度控制要求较高,且需要的力矩较大,因此采用伺服电机控制。伺服电机配有伺服驱动器,采用带编码器的半闭环控制,可以实现很高的位置和速度精度。伺服驱动器工作在位置模式下,PLC向驱动器发送方向信号和脉冲信号,来控制电机的正反转和电机的转速,以此来实现铺放小车的往复运动和速度调节。

2.2 PLC 的选型及 I/O 口分配

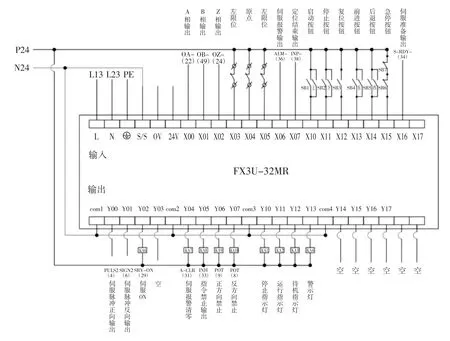

根据控制功能的需求,输入输出点的个数以及分配都需要明确,在本设计中,由于应用了触摸屏,故需要15点开关量输入,11点开关量输出。因此选择了三菱FX3U-32MR型号的PLC[5]。此PLC性能较好,能很好地满足控制要求。PLC具体的输入输出接线如图2所示。

图2 I/O接线图

3 程序设计

设备的程序设计可以分为两个部分,一是PLC中的设备控制程序设计,二是上位机触摸屏中的人机界面设计。

3.1 设备控制程序

设备控制程序运行在PLC中,控制着伺服电机和传感器,对外部提供通信接口和控制指令,实现铺放小车的自动铺放。

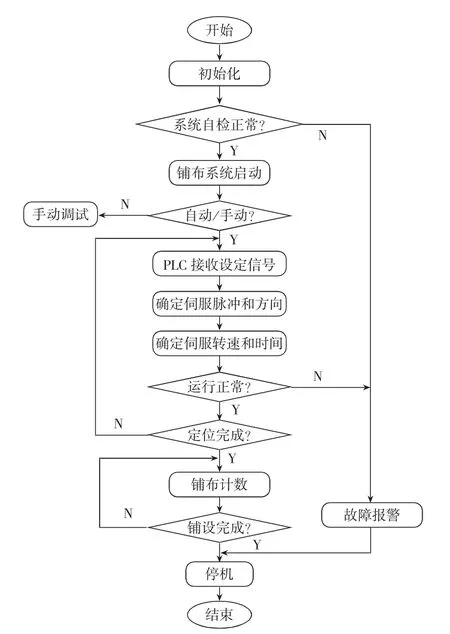

控制程序主流程如图3所示,系统上电后,程序首先初始化及系统自检,若系统自检正常则铺布系统正常启动,若系统自检不正常则系统报警并执行停机操作。铺布系统启动后,选择手动或自动模式,当操作人员需要对自动铺布系统进行测试时,可以选择手动模式来进行伺服点动调试。如果未选择手动模式,系统会默认选择自动模式,PLC将读取触摸屏上写入好的参数信号,通过RS-485与伺服电机进行通讯,同时伺服驱动器在定位过程中会实时读取编码器测量的位置信号,PLC再通过高速计数模块进行计数,得到位置控制信号,实现铺布小车的精确运动。铺布小车进入正常工作模式后,PLC内部计数器会自动计算铺布层数,当铺布层数达到人机界面设定的指定层数后,铺布系统会自动停机,即整个铺布工序结束。如果系统某个部分在工作模式下发生故障,系统会自动紧急停机,这样可以避免安全事故的发生。

图3 控制系统流程图

3.2 人机界面设计

控制软件运行在上位机上,本设备上位机选用的是MT8070IE型号触摸屏,使用EasyBuilder Pro编程软件进行编程,设计操作人员与设备之间的人机交互界面。根据控制程序提供的指令,设定五个主要界面,分别是工作模式、手动模式、工艺参数设置、系统参数配置和历史参数查询。

人机交互界面如图4所示,当前处于工作模式,操作界面左侧区域是主界面跳转区,可以实现五个界面的切换,中间部分是工作模式状态显示区,当设备处于工作模式时,各指示灯状态由PLC输出信号控制,操作人员可以通过指示灯的状态观察设备状态,右侧区域是设备的操作区,可以控制玻纤布自动铺放小车的启动、停止、复位、前进以及后退。

4 结束语

本文介绍了一种基于PLC控制的叶片主梁玻纤布自动铺放设备,利用PLC、触摸屏和伺服控制系统,实现了叶片主梁玻纤布的自动铺放。该设备已成功应用,相比传统人工铺放,极大地改善了叶片制造工艺,提高了风机叶片的加工质量。