基于视觉智能技术的魏家峁露天煤矿矸石破洗运系统

丁建华,张永贵

(北方魏家峁煤电有限责任公司,内蒙古 鄂尔多斯 017000)

传统的煤矸分选方法使用的设备庞大,工艺复杂,无法嵌入到煤炭破碎环节之前,不能解决煤矸石的无效破碎、洗选、运输问题。另外,传统煤矸石分选需要使用大量的水,会对水资源造成污染。但是我国煤炭资源储量丰富的地区水资源短缺,特别是晋、陕、蒙、宁地区,水资源仅占全国的2.6%,严重制约着煤炭资源的开发利用,而基于机器视觉的预排矸技术可以有效解决传统方法存在的问题,是一种清洁的煤矸分选方法,其特点在于识别的方式为非接触式测量、普适性高、发展迅速等。无论从环保角度,还是经济效益出发,基于机器视觉的预排矸技术的研究都显得极为超前。

1 视觉智能选矸技术现状

现阶段,煤矸图像识别的研究是以人工设计的能够体现煤矸差异的图像特征(如煤矸图像灰度值、纹理等)为前提,利用图像处理和模式识别技术对煤和矸石图像进行处理,基于支持向量机(Support Vector Machine,SVM)[1]或人工神经网络(Artificial Neural Network,ANN)[2]等机器学习算法建立模型对煤矸石进行识别。所涉及的图像特征主要基于煤矸的颜色差异[3]、纹理特征差异[4]、几何轮廓差异以及煤矸图像的频域差异。但是颜色差异容易受到图像采集时光照条件的影响,所以研究的量化结果很不稳定[5]。纹理特征易受到煤矸表面附着物干扰,且上述相关值与人类视觉模型脱节,缺少全局信息的利用,难以研究纹理尺度间像素的遗传或依赖关系。几何轮廓相较于其他特征,虽然较为稳定可靠,但研究仅在单个目标中开展,若多个目标出现接触或轻微覆盖,则几何轮廓难以准确刻画,因此该方法的应用受到了制约。通过傅里叶变换或小波变换的频域处理对图像的分辨率要求较高,处理难度较大[6]。部分学者利用图像处理与三维激光扫描测量煤矸体积并计算密度,进而完成煤矸识别[7]。但该方法的难点是实际生产环节中难以精准测量带式输送机上的煤矸质量,同时体积测量结果也会存在误差。综观来看,现阶段煤矸图像识别研究中,识别模型的识别准确率高但可移植性弱、方法的普适性不高,硬件难以实现,研究成果转化率低。

目前,深度学习是近年来人工智能领域取得的重大突破,引入深度卷积神经网络进行煤矸识别,可以有效地提取图像特征。通过调整卷积神经网络LeNet-5 中的结构层次建立了煤矸识别模型,可以提升LeNet-5 模型对煤矸图像的识别效果,但没有研究样本集的代表性,识别模型的泛化能力有待验证[8]。利用卷积神经网络(CNN)对煤和煤矸石图像进行识别,基于VGG16 模型实现煤和煤矸石的分离。实验结果表明可以提供快速、可靠的煤/煤矸石识别;以多尺度的煤矸石图像特征集为基础,利用CG-RPN 网络确定图像中目标对象的候选区域,以卷积神经网络(CNNs)方法识别候选区煤矸石目标。利用全卷积神经网络(U-Net)对短红外原煤图像进行分割。利用卷积神经网络的计算机视觉技术对矿石纹理进行了定量分析。以上研究表明使用深度学习框架提取的特征明显优于其他传统方法,基于卷积神经网络的煤矸图像识别是可行的[9]。

2 视觉智能选矸系统

视觉智能选矸系统前置于破碎站,包含给料系统、煤矸石分拣系统、煤矸石外排系统、块煤分级筛选系统及整套控制系统。

给料系统示意图如图1。给料系统由驱动电机、输送胶带、计量装置、控制单元等组成。拉煤车将原煤卸到卸煤斗中,卸煤斗中的原煤进入到给料系统后,通过驱动电机来驱动输送胶带,通过输送皮带将原煤运送到煤矸石分拣系统中。给料系统中装设有原煤计量平台,将称重传感器测得的数据送到煤量控制单元中,同时速度传感器将电机的转速信号送到控制单元中,控制单元经过计算可以得到给煤系统的瞬时煤量和累计煤量,并且可以通过控制给煤机驱动电机的转速速度来控制给料系统的给煤量,从而达到控制整个系统的出力负荷。

图1 给料系统示意图

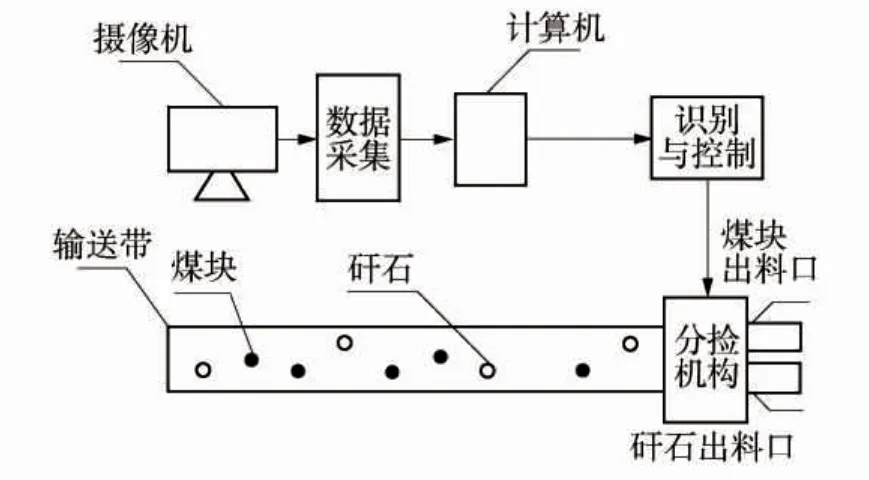

矸石分拣系统示意图如图2。煤矸石分拣系统由输送带、摄像机、数据采集装置、计算机、识别控制装置、分拣机构组成。当给料系统输送过来的原煤和矸石在带式输送机上运输时,通过摄像机采集输送带上的物料影像,通过数据采集送到计算机中,计算机通过比对数据库中的矸石影像图片,从而来判断物料中哪些是原煤,哪些是矸石。计算机将判断结果通过控制输送带的前进速度,同时控制分拣机构将原煤和矸石分拣开,并通过不同的排料口将原煤送到块煤分级筛选系统,将矸石送到矸石外排系统中。

图2 矸石分拣系统示意图

矸石外排系统由矸石斗和气动控制阀组成,并装有矸石料位监测装置。矸石斗中的矸石通过气动控制阀的开关将矸石排到卡车上运至排矸场填埋,矸石料位监测装置可以进行矸石料位高低的报警并联锁控制阀,实现预警和自动排矸功能,从而降低劳动强度。

块煤分级筛选系统由筛箱、支承弹簧、振动器、电动机、筛网等组成。块煤分级筛选系统通过电机驱动振动器,振动器带动筛网振动,原煤在筛箱经过振动后,规格较小的(粒径<300 mm)的块煤通过筛网落到了出料口,经过带式输送机输送至下游洗煤厂,规格较大的块煤(粒径>300 mm)则通过另外出料口经过带式输送机送到破碎机原煤斗进行破碎,破碎机将原煤破碎为直径小于300 mm 的块煤,通过带式输送机输送至下游洗煤厂。

整套系统进行电脑PLC 自动控制,其中通过逻辑编程实现整套设备的合理运行。PLC 控制系统包括信号采集、中央处理器、电源系统、指令输出、显示系统等部分组成。整个系统中的给煤量信号、输送带电机转速、电机的电流、阀门的位置反馈、矸石斗的料位信号、报警信号等都接入PLC 控制系统中,为整个系统的合理运行、联锁提供依据。给料系统的给煤量信号通过判断破碎机设备的处理能力、煤块分级筛选系统的设备情况及处理能力、煤矸石分拣系统的设备情况及处理能力,自动控制煤车的卸煤量,保证设备能合理的处理完各个煤斗中的原煤,既不空斗又不满斗。同时整个PLC 控制系统设置完善的联锁保护和计量装置,当设备有异常情况时,及时联锁跳闸相关设备,保证整个系统设备的安全和可控。整个系统也允许值班人员进行手动控制设备,以便于异常情况或事故的处理。

3 应用效果

魏家峁露天煤矿矿田面积52.593 2 km2,资源总储量9.77 亿t,可采储量8.14 亿t,煤层平均厚度为12.89 m,生产能力600 万t/a,首采区平均含矸率为16.45%,每年排出矸石约100 万t。露天煤矿采煤采用单斗-卡车-半固定破碎站半连续系统,煤炭破碎后经选煤厂洗选,部分煤用于魏家峁电厂,剩余用于销售,矸石由洗煤厂通过卡车运回内排土场。

露天煤矿所有原煤直接经过破碎机进行破碎,无法区分原煤和煤矸石,破碎至一定规格(例如小于300 mm),同时对于直径小于300 mm 的原煤也一并进行了破碎处理,这样加重了破碎机的磨损和电耗,同时也加快了设备的更换,一定程度上造成了资金的浪费。系统将破碎后的原煤通过带式输送机输送至洗煤厂进行洗选,在洗煤厂先进行煤矸石的筛选,筛选出来的煤矸石汽车运回矿区进行填埋,造成额外的运输费用,除去煤矸石后的原煤进行洗选。

在破碎环节之前,安设视觉智能选矸设备进行矸石分选。视觉智能选矸设备识别率达到80%,即每年通过视觉智能选矸设备可分选出80 万t 煤矸石。根据魏家峁露天煤矿生产运行统计,煤矸石破碎成本0.7 元/t。根据魏家峁露天煤矿洗选、运送矸石服务合同,选煤厂洗选煤炭成本2.98 元/t,运输矸石成本为4 元/t。运用视觉智能选矸设备每年可节省破洗运成本614 万元,具有非常可观的经济效益。

4 结语

基于智能选矸技术减小了破洗运环节的成本,无论从环保角度,还是经济效益出发,都是一种有益的尝试。应用于魏家峁露天煤矿,每年降低破洗运成本614 万元,所采用的研究方法及所得出的结论对类似矿山有重要的理论指导意义及实践应用价值。