2020年中国光伏技术发展报告

—— 晶体硅太阳电池研究进展(9)

中国可再生能源学会光伏专业委员会

(中国可再生能源学会,北京 100190)

7 光伏组件技术的进展

2019 年的光伏组件技术承接前2年的发展,仍旧聚焦在以下技术的大规模量产方面:半片技术(Half cut)、叠瓦技术(Shingle)、双玻组件(Bifacial),以及封装材料的改进以降低封装损失(提高CTM)。但也出现了一些新技术的产业化发展,如拼片技术、大硅片光伏组件,以及MBB光伏组件技术,包括SWCT技术。

通过不断努力,一线大厂的60片版型单晶硅光伏组件最大功率已经达到335~340 W,较2018年提升了10 W左右,光伏组件的最佳光电转换效率在20.0%~20.5%之间。目前IBC光伏组件的光电转换效率最高,新推出的基于6英寸大硅片的A系列光伏组件使用了66片电池,因此不能认为这是纯正的60片版型光伏组件,但其功率达到了425 W,光电转换效率达到了22.8%。

纯60片版型光伏组件的分类情况如下:

1)HJT光伏组件。最高功率来自REC公司的半片HJT光伏组件,该光伏组件的电池采用了SWCT技术,其功率达到了380 W,光电转换效率达到了21.7%。钧石公司的HJT光伏组件的功率只有335 W,光电转换效率为20.37%。这种差异或许来自半片技术和SWCT 技术。

2)IBC光伏组件。LG公司的IBC光伏组件的功率达到了370 W,光电转换效率达到了21.40%。中来公司的IBC光伏组件的光电转换效率也达到了21.39%。

3)TOPCon光伏组件。TOPCon光伏组件一般都采取了MBB 技术。中来公司采用MBB 的TOPCon光伏组件功率达到345 W,光电转换效率达到20.98%;天合公司的TOPCon-MBB光伏组件的光电转换效率达到20.60%,功率达到335 W。

4)叠瓦光伏组件。叠瓦光伏组件的功率较高,但由于其所用电池的数目达到66~68片,因此其光电转换效率并非很高。塞拉弗的叠瓦光伏组件功率达到了370 W,光电转换效率为20.5%;TW太阳能公司的叠瓦光伏组件功率达到360 W,光电转换效率为20.4%;阿特斯公司的叠瓦光伏组件功率仅340 W,光电转换效率为20.16%。这种光伏组件的光电转换效率相差不大,但功率相差较大,主要是因为使用的硅片尺寸存在差异。

5)PERC光伏组件。高效的PERC光伏组件几乎都使用半片技术,功率也普遍在340 W左右,光电转换效率在20.10%~20.45%之间。PERC光伏组件较少采用MBB 技术。

从以上结果来看,目前PERC光伏组件的光电转换效率基本在20.1%左右,均采用了半片技术;采用叠瓦技术的光伏组件的光电转换效率相差不多,只是功率密度有较大提升。HJT太阳电池不叠加MBB技术、半片技术,与PERC太阳电池叠加了高效组件技术后相比,二者的功率相差不大,优势不明显。这就提示了未来HJT太阳电池必须叠加新的高效组件技术,如MBB、SWCT、半片、拼片等,比如REC公司,其组件的光电转换效率提升了1%。TOPCon光伏组件也需要叠加MBB 技术才能比半片PERC光伏组件的光电转换效率高,但仍不能与同样叠加了MBB、SWCT、半片等技术的HJT光伏组件相比。

值得注意的是,HJT太阳电池采用半片技术后其光电转换效率也不是很高,仅为20.54%,虽优于60片版型的全片HJT光伏组件的20.37%,但该数据还是令人失望,唯有采用MBB或SWCT技术才能使HJT光伏组件的功率和光电转换效率提升。中来公司的叠加了MBB、半片技术后的TOPCon光伏组件的最高功率达到460 W、光电转换效率为21.21%。晶澳公司的叠加半片技术、MBB技术后的PERC光伏组件的最高功率达到445 W、光电转换效率达到20.5%,这或许是目前PERC太阳电池所能达到的最好结果。

用户更关注的是光伏组件的功率,对其光电转换效率并不十分关注。因此许多组件供应商采取了大硅片技术以提升组件功率,比如72片版型的光伏组件。隆基公司的型号为LR4-72HPH的光伏组件仅采用半片PERC技术就可将组件功率提升至440 W,而其他PERC电池厂商将PERC半片、MBB等技术叠加才使组件功率达到405~410 W,这是因为隆基公司使用了更大尺寸的166 mm硅片,而其他企业主流采用的是158.75 mm硅片。但硅片尺寸较大导致隆基公司的光伏组件的光电转换效率并不高。阿特斯公司使用166 mm的多晶硅片,叠加了半片、MBB等技术,最终将组件功率提升至425 W 和430 W,使PERC多晶硅太阳电池的功率达到了最大。

中来公司将TOPCon太阳电池用于72片版型光伏组件时,组件功率为415 W,但并不像其在60 片版型光伏组件那样抢眼,功率只比同样的PERC组件高出5~10 W。钧石公司的HJT太阳电池使用了半片技术,但是未使用MBB技术,其功率比中来公司的TOPCon光伏组件(半片+MBB)低5 W。

从这些对比分析来看,TOPCon与HJT太阳电池在光伏组件端必须叠加现有所有的高端光伏组件技术才能具有功率或光电转换效率优势。这些高端光伏组件技术包括半片技术+MBB 技术+大硅片技术,否则与PERC电池相比无较大优势。因为大部分PERC电池均已叠加了这些技术中的1种或2种,虽然在2019年时MBB技术还未普及于PERC电池,但到2020年MBB将会在PERC电池中得到普及。

所有光伏组件厂家在使用上述技术的同时还需要不断提高从太阳电池到光伏组件封装过程中的组件功率与电池功率之间的比率(CTM),即降低光伏组件的封装损失。德国Fraunhofer研究所开发了一种计算光伏组件封装之后各种损失的软件SmartCalc.CTM,按照该软件给出的测算结果,光电转换效率为20.75%的太阳电池封装成组件后的光电转换效率降为17.48%,降低了3.27%。

影响光伏组件光电转换效率的因素包括:组件边框损失(K1)、电池间空白损失(K2)、前盖板玻璃的反射(K3)、前盖板玻璃对光线的吸收(K4)、封装材料的反射(K5)、封装材料对光线的吸收(K6)、因焊带造成的阴影遮挡(K7)、封装材料匹配性(K8)、细栅耦合度(K9)、主栅联线的匹配(K10)、背板间的耦合匹配(K11)、电池连接造成的损失(K12)、接触引线造成的损失(K13)、电池间的电学失配(K14)、接线盒和导线损失(K15),虽然大部分因素会导致光伏组件光电转换效率的下降,但也有一些因素会促成光伏组件光电转换效率提升(如K8~K11)。

值得注意的是,许多导致光伏组件光电转换效率损失的因素并不会导致CTM的损失,比如K1、K2和K7。因此,CTM并不像光电转换效率那样相差那么大。

据中国光伏行业协会的调查,2019年PERC单晶硅光伏组件的CTM平均值约为97.4%,中位值约为97.5%,而BSF多晶硅光伏组件的CTM平均值为99.6%,中位值为99.5%。

组件生产厂家和组件材料供应商应密切合作,不断提高组件的CTM。目前正在使用的不断提高CTM值的技术包括:1)在前盖板玻璃上涂增透膜、采用超白玻璃(对应K3、K4);2)采用高透光的前表面封装材料(高透光率的EVA、POE)(对应K5、K6);3)采用三角形或圆形焊带,使之对于入射光形成散射,在前表面的封装材料上形成折返入射(对应K9、K10);4)采用高反光的背板封装材料( 如白色EVA,对于双玻光伏组件不适用)(对应K8);5)采用高反射背板(对应K11);6)采用半片组件设计,减小栅线上的电流损失(对应K2~K5);7)采用叠瓦或拼片设计,减小电池之间的缝隙(对应K2);8)采用多主栅技术(对应K10、K12)。

上述所有技术在近几年都有较大的发展,2019年只是在产业的普及性上更进一步发展,而且这些技术中的很大部分可以互相叠加使用。由于各种光伏组件技术需要各个工艺环节的设备和原材料相互配合,因此并不容易直接导入到生产线中去。各种光伏组件技术的优缺点如表24所示[35]。

表24 各种光伏组件技术的优缺点Table 24 Advantages and disadvantages of various PV module technologies

在组件产线导入这些技术时,会面临一些挑战,下文进行具体介绍。

1) 切半损失,主要包括2个方面。①切割损伤导致的功率损失,PERC太阳电池在这方面的损失已经有了较大改进,切割损失在0.1%之内。但HJT太阳电池的切割损失相对较大,这主要是因为HJT太阳电池的双面都有金属TCO,在切割时可能会造成边缘短路;另外切割产生的钝化损失也较大,目前已经有企业在研究HJT太阳电池的无损切割。②在切割后会出现电池光电转换效率不一致的情况,应对半片电池进行二次分选,但现在绝大部分企业未进行切割后电池的二次分选。

2) MBB 串焊技术。由于MBB 的主栅很细,甚至采用点状的银浆电极点,这对于串焊机的对准度要求很高;再加上这种超细主栅的焊接强度会下降很多,因此可能会采取ECA辅助焊接,但这对设备的改进要求较大,对原材料也有新的要求。此外,对于HJT太阳电池而言,其采用MBB串焊技术的挑战更大。采用SmartWire 连接技术(SWCT)还需要MB 公司的特殊封装生产线。

3) 叠片技术。该技术需要将2个硅片的边缘压合在一起,但碎片率较高且应力导致的电池隐裂较多,而且在电池边缘使用了ECA 粘接,这种技术的未来可靠性尚需进一步验证。此外,叠片技术会导致电池边缘存在遮挡,因此其提高的只是电池的功率密度,而光电转换效率并未得到提高,多投入的电池并不能得到同等功率的组件增益,经济性受到质疑。

4) 大硅片技术。该技术在一定限度内可以降低成本,目前主流厂家的设备最大可兼容尺寸为166 mm的硅片。对于尺寸为210 mm的硅片则需要全面设计新的版型,因此串焊机、布片机等都需要重新考虑;另外,为了减小电池的电流功耗,尺寸为210 mm 的硅片势必会切割成更多的硅片,因此切割损失、切后的分选成为更需要考虑的因素。

8 封装材料技术介绍

光伏组件的封装材料分为2种类型。1) 密封材料:将光伏组件密封起来,与外部环境隔绝,如EVA膜和POE膜等。2)背板材料:通常用在光伏组件背表面的最外层,以便于进一步隔绝外界的影响因素,包括电绝缘、水汽阻隔等。目前,光伏组件的背板材料包括塑料、玻璃等。

8.1 光伏组件背板

光伏组件背板也称为太阳电池背板、太阳电池背板膜、光伏背板膜等,是一种位于光伏组件背面的封装材料,在户外环境下能够保护光伏组件抵抗光、湿热等环境因素对EVA胶膜、电池等材料的侵蚀,起到耐候、绝缘的保护作用。由于背板位于光伏组件背面的最外层,直接与外部环境大面积接触,因此需具备优异的耐高低温、耐紫外辐照、耐环境老化和水汽阻隔、电气绝缘等性能,以满足光伏组件25年的使用寿命。

光伏组件对背板的厚度、断裂伸长率、收缩率、层间剥离力、与EVA 粘结强度等性能指标的要求很高。GB/T 31034-2014《晶体硅太阳电池组件用绝缘背板》由国家质量监督检验检疫总局、国家标准化管理委员会批准颁布,并于2015年7月1日正式实施,其中关于光伏组件背板的主要性能指标如表25所示。

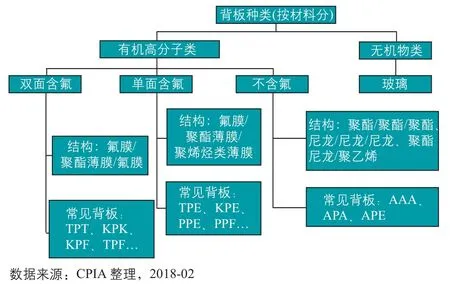

按照材料,光伏组件背板可分成有机高分子类和无机物类。有机高分子类包括双面含氟、单面含氟和不含氟3类,无机物类主要为玻璃。按照生产工艺来分,光伏组件背板主要分为复合型、涂覆型和共挤型。目前,复合型背板占据光伏组件背板市场80%以上的份额,由于双玻光伏组件的市场应用增多,玻璃背板的市场占有率超过7%,而涂覆型背板的市场占有率约为5%。下文中所称“背板”均指有机高分子类背板,不同分类方式下的背板分类如图49和图50所示。

图49 按材料分类时光伏组件背板的分类情况Fig. 49 Classification of PV module backsheets by materials

图50 按生产工艺分类时光伏组件背板的分类情况Fig. 50 Classification of PV module backsheets by production processes

1)复合型背板。复合型背板多是以PVF 或PVDF树脂加工生产的氟膜,通过胶粘剂与PET基膜粘结复合而成,以TPT/TPE/KPK/KPF 结构最为常见,是目前光伏组件背板产品的主要生产方式。由于氟膜属于难粘结的材料,对胶粘剂的品质要求较高,而光伏组件在户外长期使用过程中受光照、湿度和温度等多重因素的综合影响,易发生胶粘剂老化水解等现象,导致氟膜与PET基膜的层间剥离,失去氟膜保护的PET在受到紫外光照及水汽侵蚀等影响后,出现开裂,使整个光伏组件失去背板的保护,从而彻底失效。因此,采用复合型背板除关注PET基膜的质量和外层氟膜的质量外,胶粘剂的质量和整个背板的复合加工工艺过程也非常关键。

表 25 光伏组件背板的主要性能指标Table 25 Main performance indicators of PV module backsheets

2) 涂覆型背板。涂覆型背板主要是以FEVE、PVDF等为主体树脂制备而成的氟碳涂料,采用特种涂覆方式与PET基膜通过化学键合成膜。该类产品的一体化程度较高、耐候性能优异,突破了国外少数企业对氟膜与胶粘剂的垄断,实现了光伏组件背板生产的低成本要求。复合型和涂覆型背板的对比如表26所示。

8.2 光伏组件背板的结构

聚对苯二甲酸乙二醇酯(PET)是一种合适的、性价比高的背板基材,具有良好的电气绝缘和阻水特性;但纯PET易水解且UV稳定性差等缺点决定了单一的PET很难保证光伏组件的长期使用寿命。因此,光伏组件背板一般采用三层膜结构,另外的2层膜将PET夹在中间,主要是保护中间的PET层免受水解和UV导致的衰减。基于3层背板结构的设计原理,大多数背板供应商以PET材料为中间层,不同的内外层材料作保护层,开发出了多种类型的光伏组件背板。值得关注的是,随着对背板材料认识的深入,近些年来,越来越多的企业开始创新性的使用其他聚合物替代PET成为光伏组件背板的中间层,以降低背板水解和老化的风险。下面介绍目前市面上主流的光伏组件背板结构。

表26 复合型背板和涂覆型背板的对比Table 26 Comparison of composite backsheet and coated backsheet

1) TPT。最早的光伏组件背板采用TPT结构,即Tedlar/PET/Tedlar结构。其中,Tedlar为杜邦公司所生产的聚氟乙烯(PVF)树脂制成的膜,该树脂一直被杜邦公司所垄断,有一段时间,Tedlar甚至成了光伏组件背板的代名词。

2) KPK。法国Arkema公司采用聚偏氟乙烯(PVDF)替代了PVF作为背板材料,但其3层结构与TPT相同。该PVDF膜的商业名称为Kynar,因此该背板结构简称为KPK。

3) TPE。2005~2006年,美国Madico公司开发了一款新型的聚乙烯层取代氟聚合物层,其商业名称为E层或Primer(底层),因此背板结构简称为TPE。采用这种聚乙烯膜的初衷是考虑到内层膜受到太阳辐照的紫外线强度已降至空间辐射的1/10,因此内层膜的主要功能就是如何更好地与EVA封装膜匹配,以增加其与EVA的粘结强度。因此采用E膜不但可以大幅降低背板成本,而且还弥补了当时杜邦公司因产能不足而无法满足光伏产业快速发展对背板需求的急剧扩张。

4) KPE。在美国Madico公司之后,有公司也开始效仿此做法,在内层采用低成本的聚乙烯膜取代相对昂贵的氟聚合物膜,如PVDF,因此开发出了KPE背板。

5) PPE。Tedlar的短缺和高价使研究人员考虑使用非氟材料彻底取代氟树脂,这样一方面可以降低成本,另一方面可使光伏产业更加“绿色”。意大利Coveme公司彻底摒弃了氟聚合物,改用PET底膜,并在最外侧使用紫外辐照稳定的聚酯膜(P),由此形成了PPE背板,该类背板的结构为改性聚酯/聚酯/聚乙烯。

6) CPC。为进一步降低成本,研究人员使用涂敷技术直接将含氟或不含氟的材料涂敷在PET基板上,形成所谓的Coating/PET/Coating(CPC)结构。中国的福斯特公司和中来公司提供含氟的CPC背板,德国Feron公司和比利时AGFA公司提供非氟涂层背板。

7) KPF。赛伍公司设计了一种将内层氟膜改成非常薄的一层氟皮(Fluorine Skin)的新结构,这样既可以降低氟材料用量,又足以增加UV稳定性。也有中国公司采用这一技术,比如浙江晶茂、杭州福斯特、乐凯胶片等公司。 (待续)