软土地层中盾构长时间停机引发问题的处理技术

常喜军

(中铁十八局集团有限公司,天津 300222)

1 引言

盾构法施工中盾构可能因某些外部因素导致长时间停机,为此,许多专家学者对此问题进行研究。梁荣柱[1]等以杭州软土地层某地铁区间盾构掘进过程中的2 次较长时间停机事故为背景,对软土地区土压平衡盾构停机进行实测分析,分析表明,在盾构停机过程中,沉降影响范围超过5倍盾构直径,远大于正常掘进情况下3倍盾构直径的影响范围,盾构前方土体呈现整体沉降的规律;谭黎明[2]研究了宁波市软土地区土压平衡盾构长时间停机风险及针对性的技术措施,盾构停机前适当提高正面土压力0.02~0.05 MPa,有利于控制停机后土压力下降趋势及前方土体沉降;林存刚[3]等对盾构掘进速度及非正常停机对地面沉降的影响进行分析,分析表明,盾构掘进速度及停机时间会对隧道施工引起的地面沉降产生显著影响,在其他施工条件相同的前提下,提高盾构掘进速度和减少停机时间有利于减少地面沉降;张平[4]等对长时间停机需要注意的问题和措施进行阐述,停机位置的参数(包括土压、刀盘转动频率等)应根据动态信息确定,不能一成不变。本文主要对西安地铁5号线某区间软土地质盾构长时间停机引发的问题及控制技术进行分析研究。

2 工程概况

西安地铁5号线某盾构施工区间隧道采用土压平衡盾构机施工,盾构隧道全长2 816 m,隧道最大埋深22.05 m,最小平曲线半径500 m,最大纵坡22.1‰。隧道主要穿越粉质黏土、黄土状土、粗砂,同步注浆采用惰性浆液。区间隧道外径6.0 m,内径5.4 m,管片厚度30 cm,环宽1.5 m,每环由6块管片拼装而成。

盾构由阿房宫站—西窑头站方向推进,此区间共计996环,因西窑头站施工滞后不具备盾构接收条件,盾构机拟定在964环停机等待68天。盾构停机处埋深15.9 m,竖曲线从21‰到-2‰转变,导向系统坡度显示为8.31‰,平曲线R= 3 000 m。隧道范围内地质为2-2粉质黏土,3-4粉质黏土,3-8粗砂,地下水潜水位埋深约16 m。

3 长时间停机引发的问题及控制

3.1 盾体沉陷及控制

盾构停机期间,盾构操作手定期通过注入膨润土方式进行保压,由于膨润土未发酵膨化,即拌即用,保压实效较短,增加了保压频率,等同于向土仓内加了很多水,刀盘区域范围内的地层经长时间浸泡,变得软糯。盾构复推时,盾体整体沉陷,垂直姿态向下的趋势越来越大,难以控制。盾构区间所用盾构机型号为ZTE6250,其推进系统共有30个油缸,分成A、B、C、D 4组共20个号位,单号位布置1个油缸,双号位布置2个油缸,其中2号、7号、12号、17号油缸内置行程传感器。推进系统油缸排布如图1所示。盾体沉陷控制如下。

图1 推进系统油缸排布图

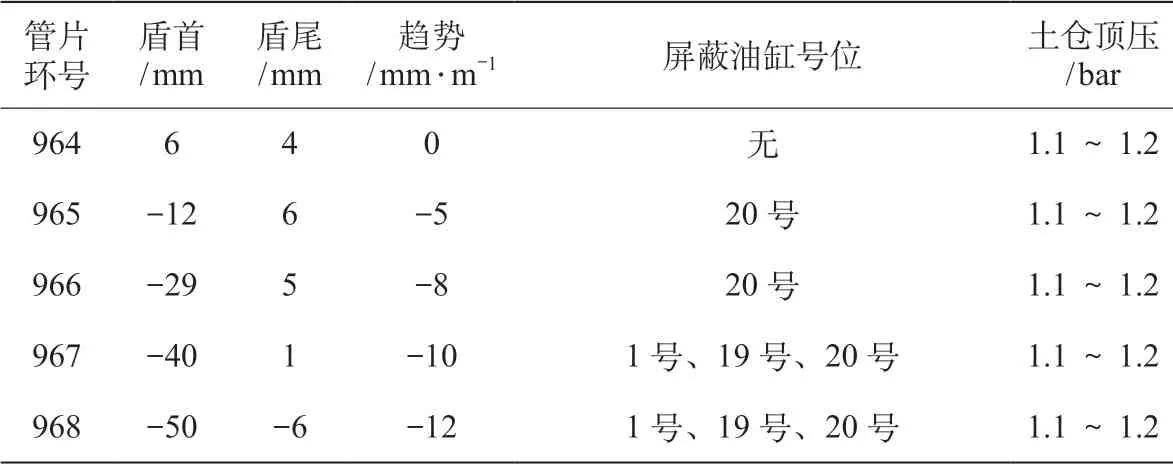

(1)盾构复推过程中,为避免垂直姿态向下的趋势进一步扩大,先采用屏蔽少数推进油缸的方法进行控制。从第965环开始,通过屏蔽20号推进油缸的方法调整垂直姿态,未起作用。第966环~第968环推进时屏蔽19号、20号、1号推进油缸,仍无明显效果,竖直姿态向下的趋势依然难以控制。第964环~第968环盾构机垂直姿态变化及控制方式如表1所示。

表1 第964环~第968环盾构机垂直姿态变化及控制方式

(2)由于盾构向下的趋势已经形成,而且相对较大,从第969环~第972环开始,采取屏蔽A组全部推进油缸,即屏蔽18号、19号、20号、1号、2号推进油缸,同时减小B组、D组推进油缸的推力,此处平曲线R= 3 000 m,水平姿态只进行微调;推进速度控制在40~50 mm/min,以减少对地层的扰动;土仓压力不宜过高,顶压控制在0.8~0.9 bar,以降低总推力。另外,第969环拼装左转环,F块在5号油缸位置,用成型隧道来辅助盾体形成向上的趋势;同步注浆以底部管路为主,避免盾体上部承受额外的压力,同时要把铰接行程收到正常范围内,此时盾构垂直姿态向下的趋势基本控制住,逐渐形成了向上的趋势。

(3)从第973环开始,只屏蔽20号推进油缸进行推进,同时使土仓内多蓄些土,提升土仓压力至1.3~1.4 bar,第976环盾构机垂直姿态已基本控制在正常状态。在第977环~第978环,即采用正常的推进方式,只对垂直姿态稍加控制,至此,盾构机垂直姿态已基本控制在正常状态,直至第978环。第969环~第978环盾构机垂直姿态变化及控制方式如表2所示。

表2 第969环~第978环盾构机垂直姿态变化及控制方式

3.2 铰接油缸缩回困难及控制

ZTE6250型盾构机属于被动铰接形式,其铰接系统共有14个油缸和14个号位,其中2号、5号、10号、13号油缸带行程传感器。盾构机利用推进油缸顶住前盾向前推进,利用铰接油缸牵引盾尾,其弯曲角度无法任意设定,盾构机的方向控制只有通过设置推进油缸的数量和推力来实现,盾尾受阻力大的时候,油缸行程会被拖长,铰接系统和推进系统共用一个动力来源。铰接系统油缸排布如图2所示。

图2 铰接系统油缸排布图

盾构长时间停机后复推时,铰接油缸行程易被拖长,而且不易缩回。在第964环~第966环推进过程中,盾构操作手尝试缩回铰接行程,但铰接行程仍被逐渐拖长,第966环推进完成后铰接行程界面显示值为,A(2 号位油缸)112 mm,B(5号位油缸)140 mm,C (10号位油缸)145 mm,D(13号位油缸)125 mm,已经超过临界值140 mm,推进系统停止运行。

为此对铰接油缸缩回控制如下。从工控机上设定铰接系统处于旁通状态,在推进过程中提升液压推进压力,使液压推进和辅助电机高负荷运行,可使铰接收缩的压力升高,同时频繁长按铰接收缩按钮;另外,提高推进速度到45 mm/min以上,并降低注浆压力,以防浆液裹住盾尾,这样可抵消铰接收缩压力。经过第967环、第968环的连续调整,铰接行程逐渐收缩到正常范围,A(2号位油缸)81 mm,B(5 号位油缸)96 mm,C(10号位油缸)103 mm,D(13号位油缸)83 mm。

3.3 推进压力过大及控制

盾构停机之前,第963环推力为 8 000~9 500 kN,复推时第964环的推力达到16 500 kN,推力过大,容易导致成型管片破损,而且盾构机姿态不易控制。

复推时的推力控制如下。提升各组推进油缸推力,同时应避免各组推进油缸有过大的推力差,使成型隧道环面受力均衡,防止管片出现错台现象;适当降低土仓压力,提升推进速度至45 mm/min以上;通过盾尾同步注浆管路先注入2~3 m3膨润土,然后再注砂浆,注浆压力不宜过高,以防同步注浆裹住盾尾,使推力增大。第964环推进结束时,推力降至10 000 kN以内,属正常范围。

3.4 长时间停机引发问题预防措施

(1)盾构准备长时间停机时,应从地质、地面附着物等方面进行综合考虑。停机前,垂直姿态稍向上抬一些,以补偿恢复推进时的姿态下沉;停机时,土仓内多蓄些渣土,并充分搅拌改良,同时螺旋内的渣土也应反旋到土仓内;另外,多注些盾尾油脂,保证盾尾密封的良好效果,以防土仓内的气、液泄漏出来,造成土仓内压力快速降低;停机期间需要保压时,应优先选用发酵好的膨润土。

(2)停机8 h后,同步注浆浆液已凝固,盾构机应再向前推进20~30 cm,同时准备3~4 m3发酵好的膨润土,通过注浆系统注入,以防盾尾被浆液粘连或盾体被土体裹住,有利盾尾脱困。必要时通过盾体上的超前注浆孔和预留孔在盾体周边注入发酵好的膨润土,这样既可保持地层稳定,又可有效降低复推时的推力。

(3)停机期间,应制定相应的设备保养维护措施,对机械、电气、液压、流体、油脂等系统应进行全面维护检查。譬如,对皮带机架下积土进行彻底清理,更换损坏的托辊,盾尾油脂泵送半桶润滑锂基脂防止管内油脂硬化,清理同步注浆泵及管路,对传动系统进行润滑保养,更换损坏部件;对电气元器件干燥除尘,对接线端子松紧度进行检查;对相关设备定期进行空载运行,手动、气动阀门定期启闭,这样可有效降低设备故障率。

(4)复推时,尽量采用土压平衡模式推进,并时刻注意铰接油缸行程差、推进油缸行程差、垂直姿态及趋势的变化;姿态难以控制且需要屏蔽推进油缸时,管片螺栓应多复紧几次,以防推力差过大而造成管片错台;对于拌合站主机、储浆罐、蓄电池牵引车抽浆泵、盾构机同步注浆泵、管路等,需先用清水或拌制好的膨润土试运行,以润滑泵体、管路内壁,这样可有效预防泵体故障、管路堵塞等问题发生。

(5)盾构机日常维护中要定期检查铰接系统,查验液压管路有无泄漏,确保其处在完好状态;铰接密封处定期注入润滑油脂,防止浆液进入中盾与尾盾间的缝隙卡住盾尾,造成铰接缩回困难。

4 结论及建议

(1)盾构机在软土地层中长时间停机造成盾体沉陷后,采取屏蔽局部推进油缸以利于调整盾构姿态;加大推力、提高推进速度并辅助调节铰接油缸行程,以保证成型隧道管片姿态、拼装质量满足盾构隧道的质量要求;盾构复推时应仔细观察各种参数的变化,若有异常马上采取相应措施,可使施工作业高效进行。

(2)盾构长时间停机时,应从多方面进行综合考虑,包括人员、设备、安全、地面测量、盾构机沉陷等保障措施;停机位置应选择较稳定地层;停机期间,安排专人在盾构机值班,详细记录土仓压力变化,并制定全面的设备维修保养计划,定期空载运行,使设备处于良好状态;加强对停机位置地面的测量,及时反映地层的变形情况。