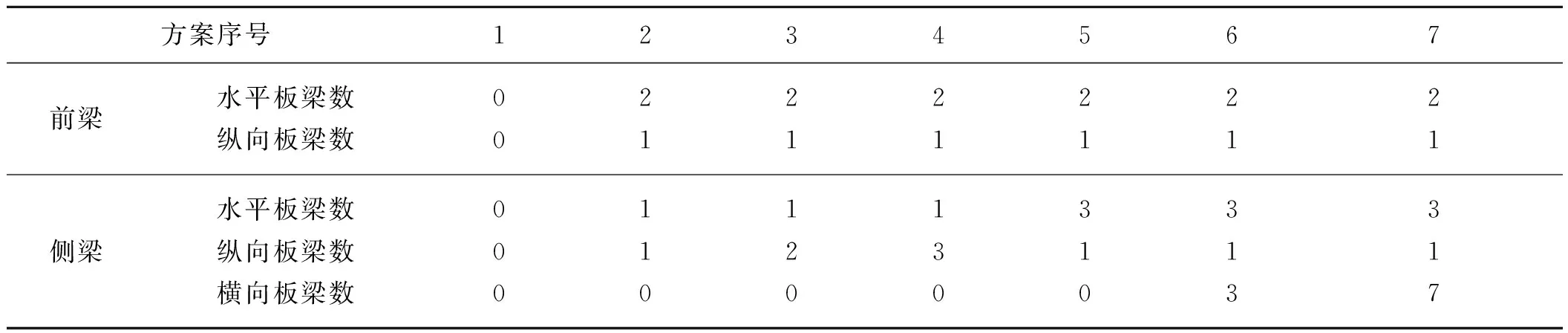

浮式两级缓冲防撞系统及浮体结构构型研究

陆 凯,陈徐均,程良玉,沈海鹏,吴广怀

(1. 陆军工程大学 野战工程学院,江苏 南京 210007;2. 南京广博工程技术有限公司,江苏 南京 210046)

可通航水域桥墩常常面临着船桥碰撞风险[1-3],设计一种效果良好、维护方便、成本低廉的桥墩防撞设施,对于延长桥梁使用年限、减少国民人身及财产损失具有重要意义。我国目前主要利用消能原理进行桥梁防撞设计,现代船桥防护理念[4]从“只注重保护桥墩”转变为“船桥和谐防撞”和“人性化保护”,设计和制造各种类型的柔性防撞设施成为新的趋势[5],针对特定水域环境开展桥梁防撞设计是个重要课题。桥墩防撞设施依据不同的作用力类型,分为受压防撞和受拉防撞,前者通过强化桥墩的抗压能力保护桥墩[6-7],后者由防撞设施提供拉力抵御船舶撞击,且大多只能用于非通航水域。

复合材料因其质量轻耐腐蚀性强的优良特性广泛应用于防撞装置,利用复合材料增强桥墩抗压能力是开展受压防撞的重要方式。Fang等[8-9]提出的大型复合保险杠系统是受压防撞装置,由玻璃纤维增强聚合物外皮、玻璃纤维增强网格、聚氨酯泡沫芯和陶瓷颗粒4个模块组成,能够明显延长船桥碰撞的冲击时间,将碰撞力峰值降低到非破坏性水平,具有良好的能量耗散效果,优点是安装方便、耐腐蚀性强、易于更换。湛江海湾大桥的固态黏性防撞装置[10]也是典型的受压防撞装置,由防撞圈、外钢围和内钢围三部分组成:外钢围用于传递、分散撞击力和拨转船舶航行方向;防撞圈用于降低撞击力、缓冲船撞过程和耗能;内钢围则用于支撑防撞圈。该装置通过串并联使得多个防撞圈共同作用,通过自身的大变形来大量消耗船舶动能,材料的本构关系类似于湿面团,撞击力的升降都变得缓慢,能有效地保护船舶和桥墩,其本身能够自行恢复,可以多次使用。高架走锚消能式拦阻船舶系统[11]是典型的受拉防撞装置,遭受船舶撞击后,来船侧辅助锚索张力将拉动沉锚触发索,从而释放消能锚索,消能锚索将带动拦阻索及两端重力锚向桥位运动,通过走锚过程消耗船舶动能。防撞系统与船舶间作用力及走锚距离根据设防船舶吨位、船速和流速、风速等具体条件设计,该设施保护桥梁免受撞击的同时,也能很大程度上减轻船舶的损失。该设施的优点在于其能够适应水位变化,便于在深水区及转场使用和任意接长。自适应固定式高架拦阻船舶设施[12]也属于受拉防撞装置,该装置由若干拦阻设施单元排列组成,高分子材质能够适应温度变化带来的拦阻索度变化,便于安装和恢复。对于小型失控船,利用拦阻网的弹性变形及悬挂重力锚的提升来消耗船舶动能,在小船移开后悬挂重力锚带动上拦阻索复位;对于大型失控船舶,端部可自动分离的连接机构和跨中可分离的连接装置均分离,释放拦阻网以拦阻船舶,通过拦阻网带动重力锚走锚消能实现桥墩防撞。

浮式两级缓冲防撞系统[13](floating two-stage buffer collision-prevention system,简称FTBCPS)结合了两种防撞方式的优点,适用于可通航水域桥墩的防护,符合现代船桥防护理念。研究确定了该新型防撞系统中阻尼索组的布置位置、材料及数量,并通过建模分析5 000 t船舶撞击7种比选方案的前梁和侧梁后的动力响应,筛选得到了FTBCPS的优选方案。

1 浮式两级缓冲防撞系统简介

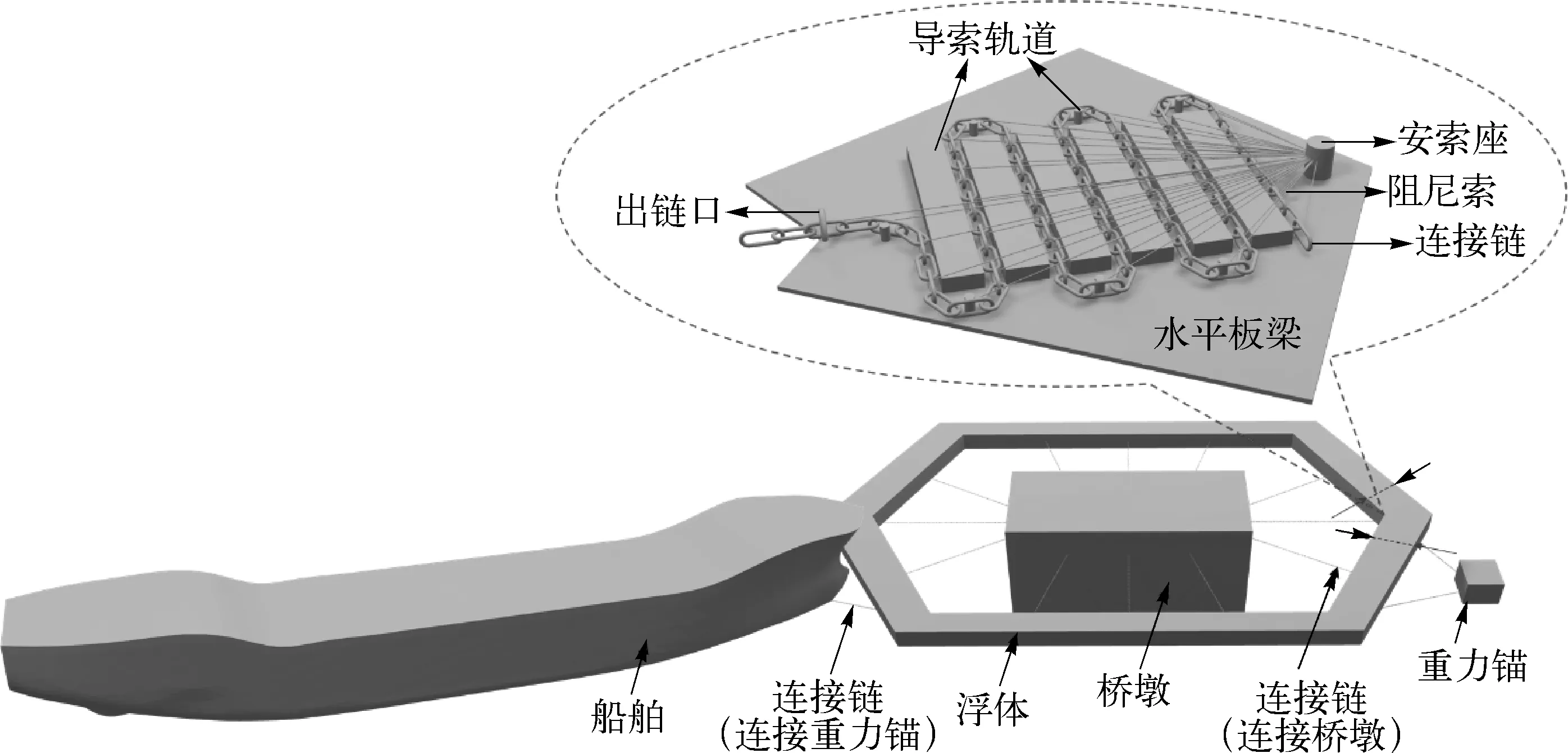

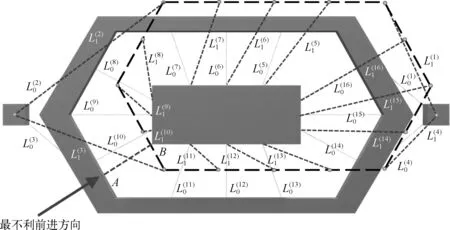

浮式两级缓冲防撞系统布置由浮体、连接链、阻尼索组、锚链和重力锚组成,如图1所示。阻尼索组由一系列长度相同、具有较大伸长率的涤纶绳组成,连接链由高强度钢制成。涤纶绳一端固定于安索座,另一端固定于连接链的不同链环,当链环抵达出链口时,相应的涤纶绳开始发生拉伸,并在拉伸长度超过其断裂伸长距离时发生断裂。连接链一端连接于桥墩或重力锚,另一端通过不同链环与阻尼索组的涤纶绳相连,卷曲存储于浮体内部。船舶发生碰撞事故时,船舶的能量消耗主要依靠涤纶绳断裂以及浮体变形,整个能量耗散过程主要分为两部分:第一部分,整个系统中分布有若干阻尼索组,当浮体由静止状态开始运动,部分连接链受力带动阻尼索组内涤纶绳受力拉伸,在保证所有作用于桥墩的阻尼索组所提供的水平合力小于桥墩的水平承载力的前提下,浮式两级缓冲防撞系统可通过多个阻尼索组内涤纶绳的断裂不断吸收能量,在桥墩承载力限度内延长桥墩的受力时间,从而更多地消耗船舶动能,保证了桥墩的安全,该过程持续时间较长,且阻尼索组内的涤纶绳都是独立工作,相互间没有影响;第二部分,从浮体接触桥墩开始,船体与浮体的接触部位将发生形变而消耗船舶动能。作为FTBCPS的防撞重点,第一部分主要利用阻尼索组进行消能,因此开展合理设计,使船舶—浮体间碰撞力始终保持在允许范围内是重点研究内容。

图1 FTBCPS整体布置示意Fig. 1 Schematic layout of the FTBCPS’s arrangement

2 阻尼索组分析

2.1 阻尼索组及力学性能

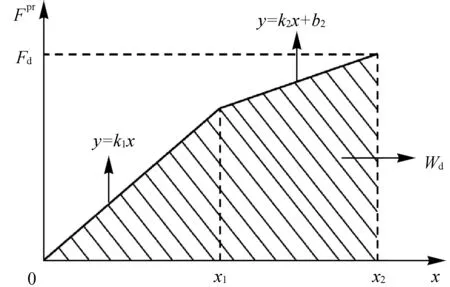

阻尼索可选用拉伸断裂性能好、不相捻合、价格低廉的涤纶绳,单根涤纶绳有效作用距离很短,断裂伸长率和断裂能相对稳定,可以根据试验测得单根涤纶绳的平均断裂伸长率ed、平均破断力Fd,平均断裂能Wd。如图2所示,原长为l0的涤纶绳拉力函数Fpr(x)可用区间长度比为pd(pd=(x2-x1)/x1)的双线性曲线初步表示。

图2 涤纶绳拉力双线性曲线拟合示意Fig. 2 Bilinear curve fitting of polyester rope force

(1)

其中,k1和k2分别表示两个线性段的斜率,x表示涤纶绳的伸长距离。

涤纶绳的拉力特性可由此表示为:

k1x1=k2x1+b2

(2)

(3)

Fd=k2x2+b2

(4)

(5)

联立式(2)~(5),可得到涤纶绳拉力函数Fpr(x)。

(6)

将n股按间隔距离Δl设置的涤纶绳拉力函数Fpr(x)进行叠加后得到阻尼索组拉力Fdcg。

(7)

其中,dl表示阻尼索组的拉伸距离。

2.2 阻尼索组数量及受力耗能分析

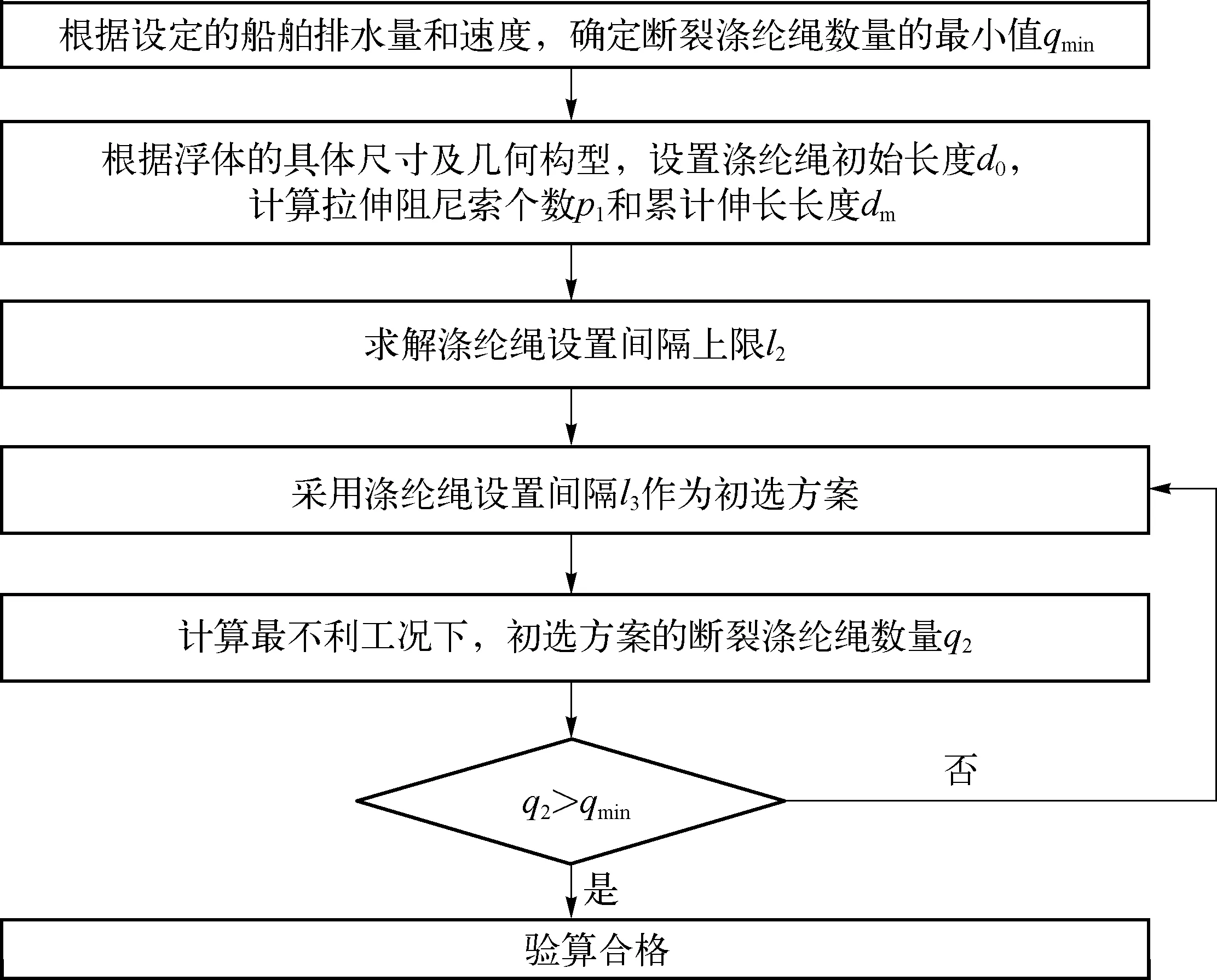

涤纶绳数量的设计遵循初步设计—检验—确定设计的流程,如图3所示。

图3 阻尼索组设计流程Fig. 3 Design flow of damping cables

首先通过估算给出涤纶绳设置的初步方案。为应对质量为Mc的船舶以初始速度vc撞击浮体的情形,当浮式防撞系统以损耗最大的方式逼停船舶时,所需断裂的最少涤纶绳数量qmin可根据船舶具备的初始动能和单根涤纶绳发生断裂时吸收的能量计算得到。

(8)

图4 阻尼索组拉伸示意Fig. 4 Tension diagram of damping cables

(9)

式中:ni表示发生拉伸的p1个阻尼索组在阻尼索组序列中的编号。

设置单根涤纶绳的初始长度为d0,断裂拉伸长度de=edd0,即阻尼索组被拉长de时首次发生涤纶绳断裂。进而计算得到涤纶绳的设置间隔上限l2,其表示同一阻尼索组内相邻两根涤纶绳的布置间隔的最大值,当超过该间隔距离进行布置时,浮式防撞系统将无法完成该撞击工况下的防撞任务。

(10)

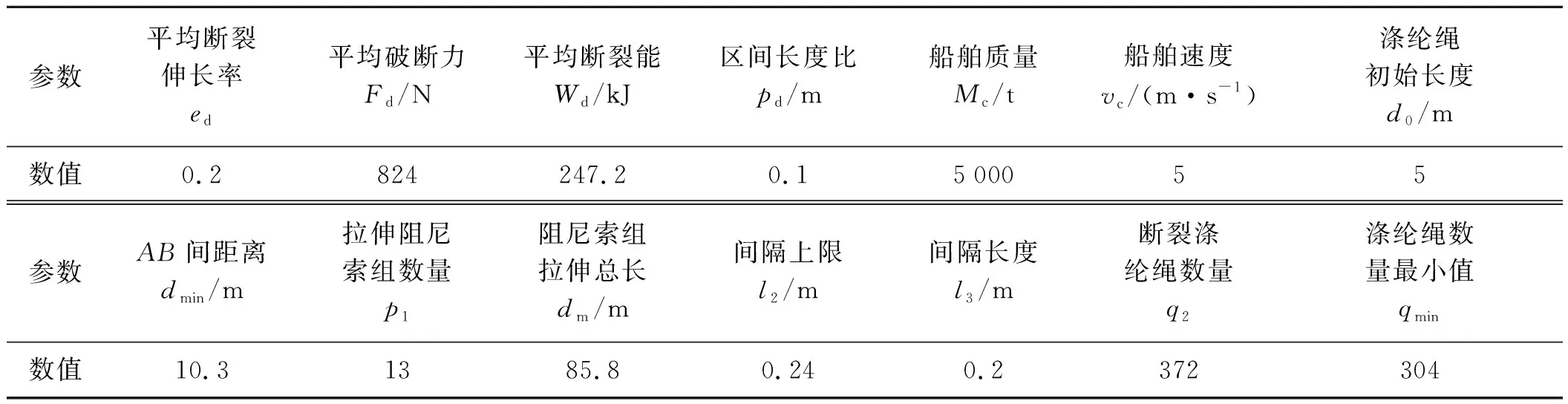

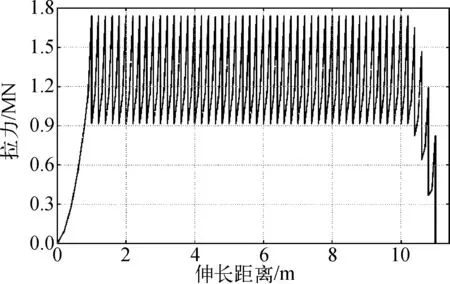

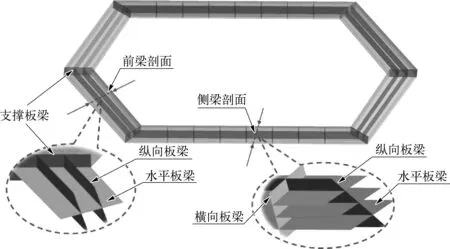

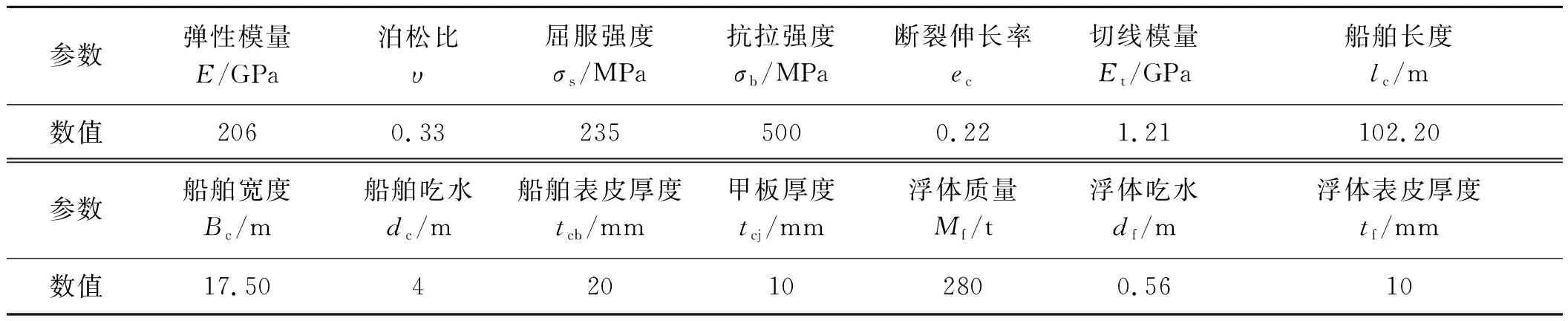

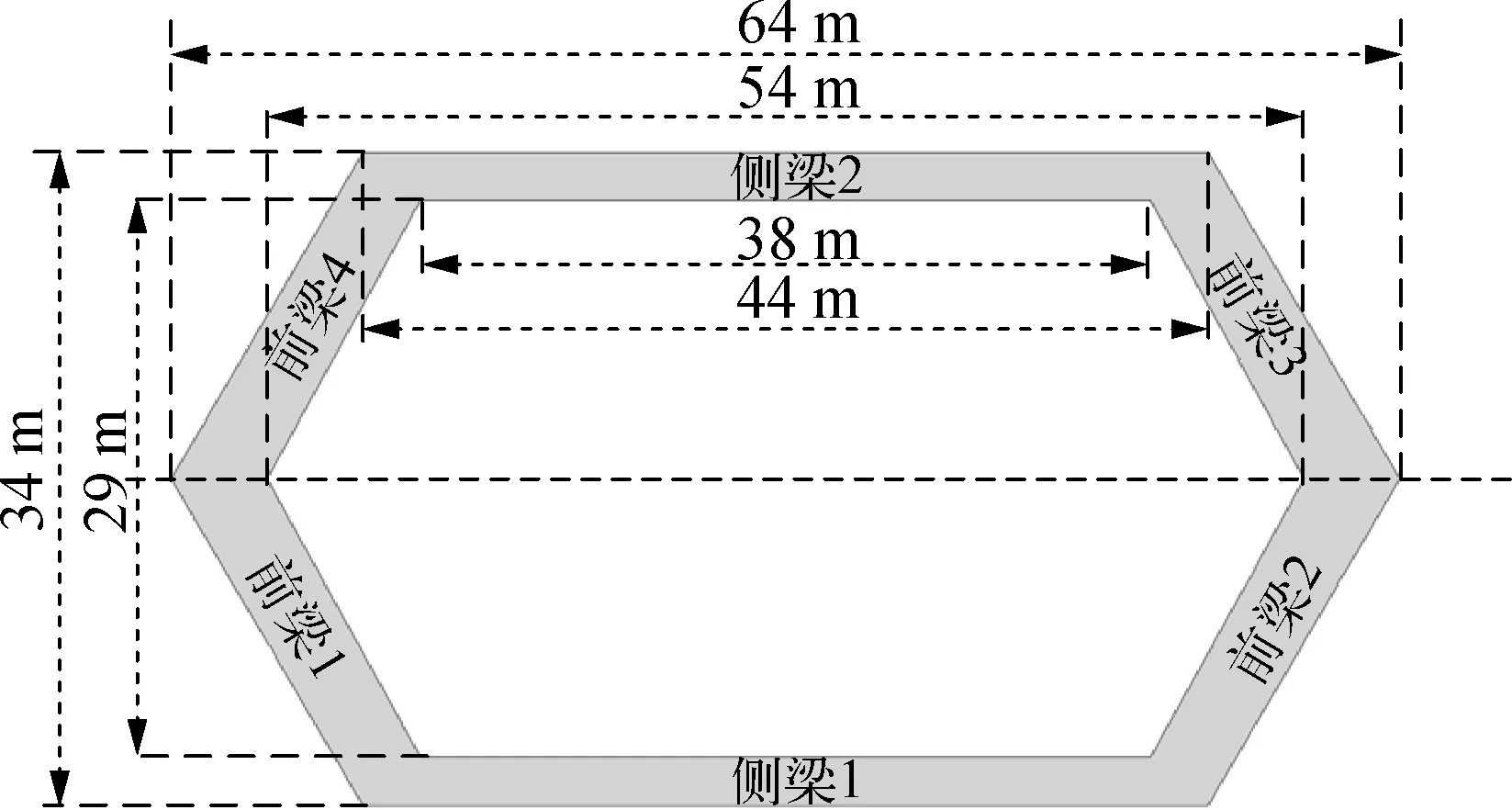

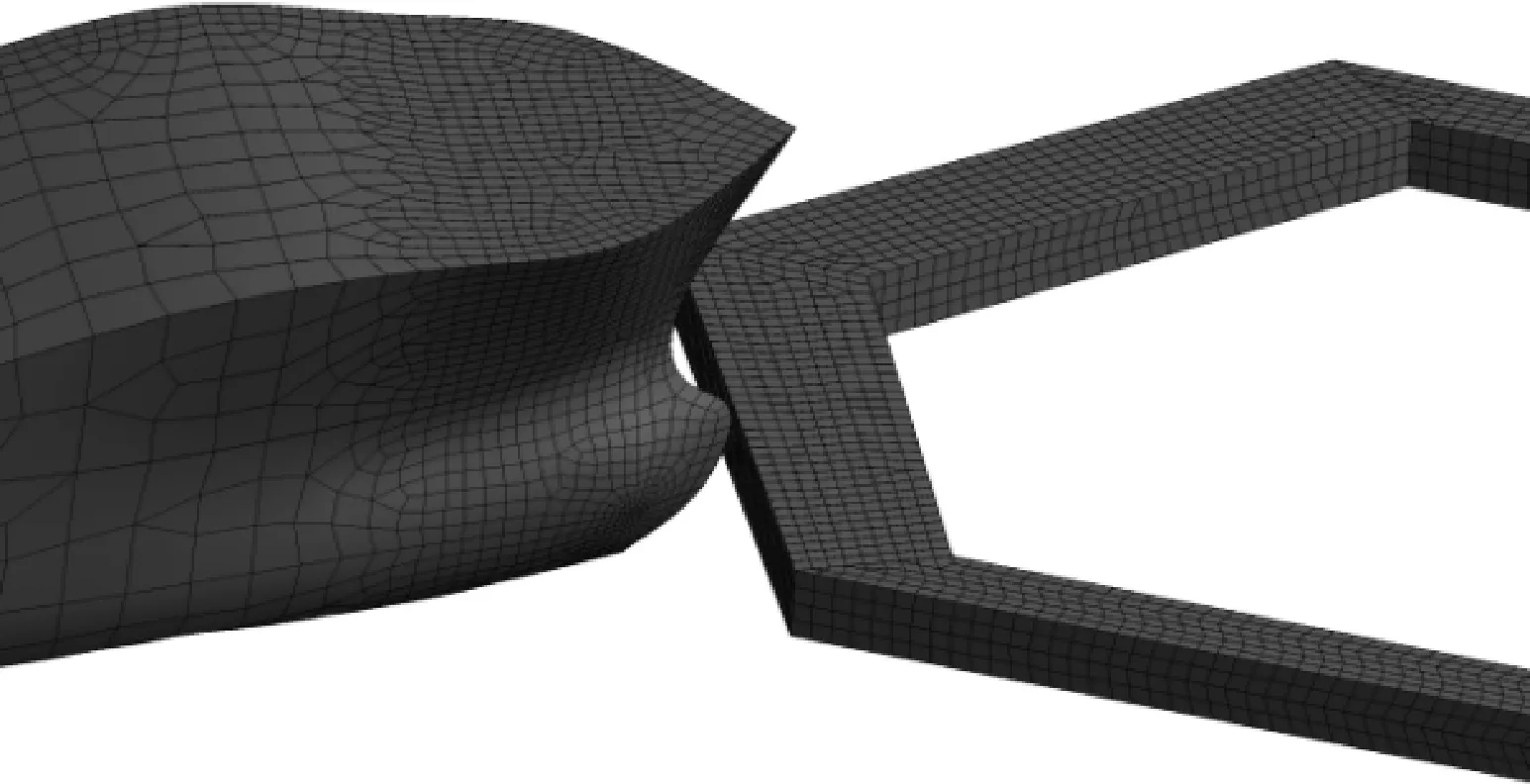

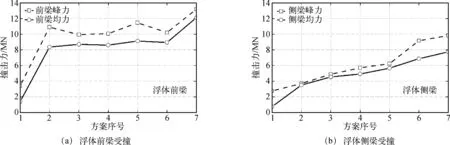

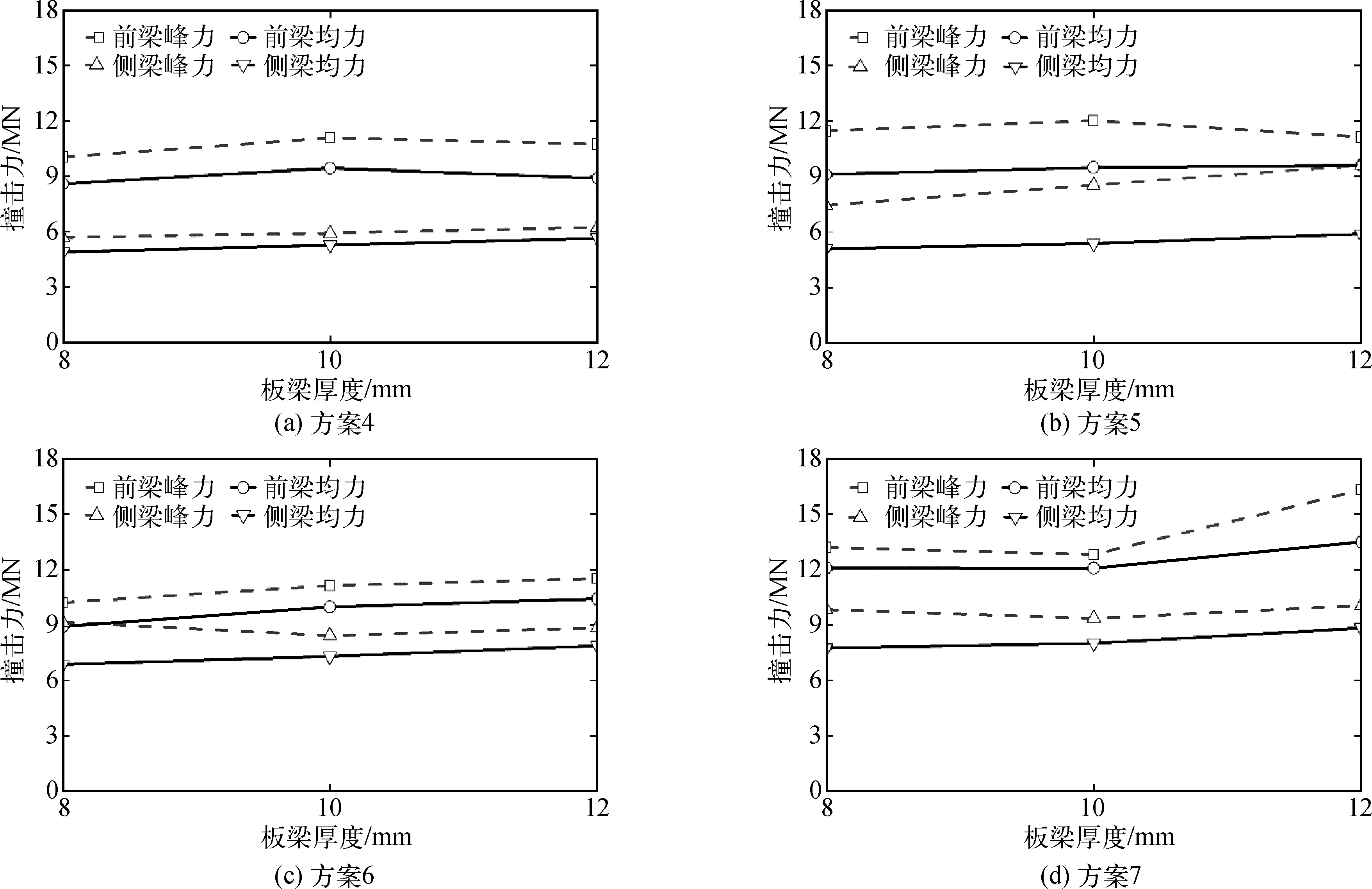

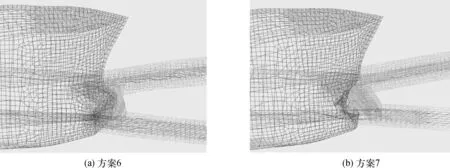

根据选用连接索链的链环长度选用涤纶绳间隔长度l3(l3 (11) 最后检验初选方案下的断裂涤纶绳数量q2是否能够超过qmin,若可以,则验算合格,接受初选方案;若不可以,则调整涤纶绳间隔长度l3,并继续进行检验。文中相关的阻尼索组设计参数如表1所示,表中假定链环长度为0.1 m,间隔长度l3取为2倍链环长度。 表1 阻尼索设计参数Tab.1 Design parameters of damping cables 图5 阻尼索组拉力—伸长距离曲线Fig. 5 Force-stretching curve of damping cables FTBCPS的防撞分为阻尼索组断裂和浮体结构变形两部分,为使浮体达到合理的整体结构刚度,在前梁和侧梁受船舶撞击时都能稳定地提供足够的反力,需要对浮体内部进行板梁加强。 图6 浮体结构剖面Fig. 6 Structural profile of floater 初步计算结果显示:内部采用2块纵向板梁加强的较短前梁可满足防撞要求;侧梁较长,整体结构刚度较差,因此侧梁刚度强化是浮体结构设计的重点内容。内部板梁的7种比选方案如表2所示,方案1浮体内部无板梁加强,方案2~7浮体内部设置支撑板梁,且方案6和方案7内部的横向板梁对称分布。 表2 浮体内部板梁设计Tab. 2 Design parameters of floater’s inner plate beam 利用Solidworks软件构建浮体和船舶的结构模型,船模根据船舶设计手册中的型线表放样拉伸得到,然后利用Ansys Workbench划分有限单元。浮体和船舶模型的外壳选用相同强度的结构钢材料,其弹性模量为E,泊松比υ,屈服强度σs,抗拉强度σb,断裂伸长率ec,切线模量Et,本构关系用双线性模型表示。船舶模型的长度为lc,宽度为Bc,吃水深度为dc,表皮厚度tcb,对船舶模型进行合理简化,忽略内部细节,仅考虑对船舶刚度加强效果明显的二层甲板和三层甲板,甲板厚度为tcj;浮体质量为Mf,吃水深度为df,表皮厚度为tf,内部分别采用表2所示的7种比选方案进行整体刚度加强,船舶和浮体模型的尺寸及结构参数如表3和图7所示。船艏和甲板统一划分为特征长度为0.5 m的壳单元网格,其余船舶表皮网格划分采用默认尺寸,船舶模型总共被划分为10 551个网格,浮体统一划分为特征长度为0.5 m的壳单元网格,碰撞模型的有限单元划分结果如图8所示。 表3 有限元模型参数Tab.3 Finite element model parameters 图7 浮体模型尺寸Fig. 7 Model size of floater 图8 碰撞模型有限单元Fig. 8 Finite element of the collision model 将网格划分后的浮体和船舶模型导入LS-DYNA中开展仿真模拟。在实际情况下,浮体受船舶撞击后开始运动,浮体内表面远离桥墩的一侧将受到阻尼索组的拉力作用,因此为该侧浮体内表面设定固定约束,并将船舶的运动限制在水平面内;如图7所示,当船舶沿着前梁1的法线方向撞击浮体,则为前梁2、前梁3和侧梁2的内侧表面设置固定约束,同理,当船舶沿着侧梁1的法线方向撞击浮体时,则为前梁3、前梁4和侧梁2的内侧表面设置固定约束。碰撞初期,防撞主要以阻尼索组的断裂为主,浮体只会发生轻微变形,船舶侵入浮体内部的深度不大,因此设定模拟时间为1 s;设置船舶和浮体间的接触类型为自动双向接触,设置单元的侵蚀破坏应变值为0.22,静态摩擦系数、动态摩擦系数和指数衰减系数分别设置为0.2、0.1和0.001。在仿真模拟中,船舶模型以5 m/s的初始速度分别沿着前梁和侧梁的法线方向撞击浮体模型,通过对比不同设计方案、不同板梁厚度下的浮体所受撞击力得到浮体内部结构的优选方案。 不同撞击情形下的撞击力结果如图9所示。方案1浮体内部没有任何板梁加强,浮体整体刚度水平很低,观察仿真结果发现,浮体在碰撞初期发生大变形,根本无法直接抵御船舶冲击,因此方案1不能予以采纳;通过比较不同设计方案下浮体的撞击力可得,方案2~7浮体前梁在受到船舶冲击时几乎都能达到峰值10 MN、均值8 MN以上的撞击力水平,即这6种设计方案下的浮体前梁均能稳定地提供所需撞击力;相较而言,侧梁在受到船舶冲击时,只有方案4~7浮体能够达到均值5.28 MN水平,而只有方案5~7浮体能够达到峰值6.86 MN水平,因此方案2~3也不能予以采纳。 图9 不同比选方案下的接触力对比Fig. 9 Contact force comparison under different schemes 板梁厚度也会影响浮体的承载力水平,由图10可得:设计方案4和设计方案5的侧梁峰值力和均值力都正相关于板梁厚度;3种板梁厚度下设计方案4的侧梁峰值力均在6 MN左右,小于6.86 MN,不达标,而3种厚度下设计方案5的侧梁均值力均处于5~6 MN,刚刚达到均值力要求;设计方案6和设计方案7的侧梁均值力正相关于板梁厚度,当厚度达到12 mm时,2种设计方案的侧梁均值力和峰值力都能分别超过8 MN和9 MN,满足承载力要求。 图10 不同厚度梁板下的接触力对比Fig. 10 Contact force comparison under different plate beam thickness 设计方案6和设计方案7设计下的浮体前梁受撞击后的形态如图11所示,观察图11可得:前者利用自身的弯曲变形和局部的轻微破坏抵御船舶的冲击,给船舶带来的局部破坏较小,符合双保护原则;而后者对浮体整体刚度的加强效果过于明显,船舶在冲击浮体前梁时发生较大的局部破坏,这对保护船舶不利;二者间的接触力—侵入距离曲线波动幅度也较大,难以探索规律。因此浮体设计最终采用12 mm板梁厚度的设计方案6。优选方案能在前梁和侧梁处稳定地提供10.4 MN和7.9 MN的均值力,以及11.5 MN和8.9 MN的峰值力,加强后浮体能够达到防撞所需的刚度要求。 图11 撞击模型最终状态对比Fig. 11 Comparison of impact model’s final states 开展浮式两级缓冲防撞系统中阻尼索组及浮体结构构型研究,首先遵循高效原则完成了阻尼索组设计,包括其布置形式、材料及数量;其次提出了7种浮体内部结构构型的比选方案,对5 000 t船舶以5 m/s初始速度撞击防撞系统的动态过程进行了仿真。仿真结果显示:设计方案1中的浮体整体刚度水平很低,受撞后发生大变形,难以直接抵御撞击;设计方案2和设计方案3中的浮体侧梁受撞时,撞击力均值无法满足防撞的最低要求;设计方案4和设计方案5中的浮体侧梁受撞时,撞击力均值和峰值都能够满足防撞要求,但是难以设置安全余量;设计方案7对保护船舶不利;最终选用板梁厚度为12 mm的设计方案6,其能满足浮体防撞的力的均值和峰值要求,既能设置合理的安全余量,又符合现代船桥防护理念。浮式两级缓冲防撞系统及浮体结构构型研究为下一步全面开展船舶撞击防撞系统后的动力学响应分析奠定了基础,并为实际工程应用提供了参考。

3 浮体结构构型及有限元分析

3.1 浮体结构构型

3.2 有限元模型构建

3.3 仿真结果分析

4 结 语