室内船坞用大型门式起重机起升小车设计研究

高伟东

中船第九设计研究院工程有限公司 上海 200090

0 引言

随着我国旅游业的快速发展,邮轮旅游作为新兴休闲度假方式越来越受到消费者的喜爱。其中大型豪华邮轮更是国际造船业公认的高技术、高附加值、高可靠性的三高船舶。目前,国内在邮轮建造方面还处于探索阶段,由于豪华邮轮等高端船舶制造有着严苛的质量要求,采用在室内船坞中建造的方式更容易保证质量,同时更能够确保邮轮的建造周期。图1为德国某造船厂室内船坞,其内部配置了一台起重量800 t的大型门式起重机,跨度112 m,是整个船舶建造工艺中的关键设备。由于作业空间尺寸限制,机型的设计和以往常规门式起重机有较大差异。

图1 室内船坞全景

根据国内某厂的工艺需求,现研制的室内船坞用门式起重机起重量将达1 200 t,跨度155m,最大起升高度67 m,其中上小车起重能力为2×400 t,下小车起重能力为600 t,两部小车联合作业时可起吊1 200 t负载。本文针对室内船坞用大型门式起重机起升小车关键技术进行深入研究。

1 常规船坞造船用大型门式起重机特点分析

目前,国内造船愈来愈趋向采用大分段建造方式,单个大分段质量已超过600 t,有的已经达到1 000 t以上,目的是为了缩短船坞的使用周期,提高船坞的利用率,即分段在船体车间预制,通过平移设备(如模块车等)移至分段堆场,然后再利用起重设备将预制分段吊运至船坞内,进行船体拼装焊接。大型造船门式起重机可以胜任大分段的吊运工作,它横跨船坞和装焊平台,轻松覆盖整个作业区域,可以实现船体分段的空中翻身,从而把分段调节到所需的最佳焊接位置。

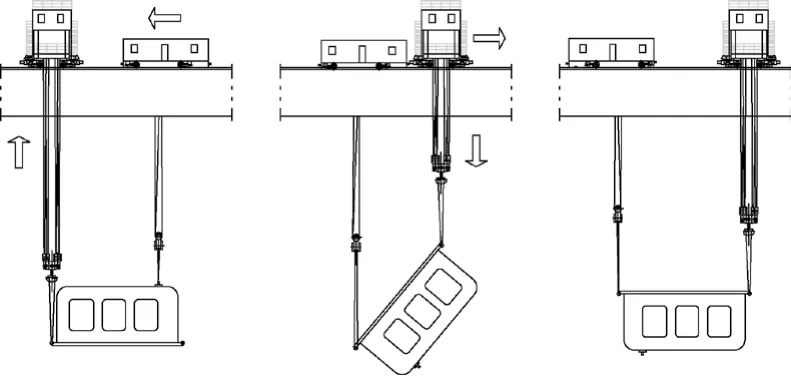

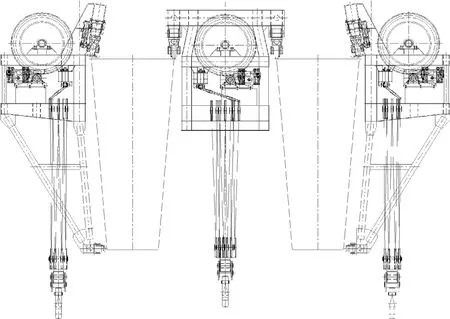

大型造船门式起重机一般在主梁上设置2台起升小车,1台配置了2套起升机构的上小车,1台配置了1套起升机构的下小车。图2是分段翻身作业过程示意图。翻身作业通过2台小车的配合来完成,首先船体分段由2台小车的3套起升机构共同进行提升,达到设定高度后,通过调整吊钩的升降,使整个分段都由上小车来承受,卸载后的下小车从上小车下穿过,然后将下小车吊钩重新连接在分段的另一侧;这时上小车吊钩下降,下小车吊钩上升,从而实现分段空中翻身。

图2 分段翻身作业过程示意图

大型门式起重机按主梁结构形式可分为双梁门式起重机和单梁门式起重机。图3是双梁门式起重机,其特点是主梁由2根平行的倒梯形箱梁结构组成,上小车在2根箱形梁顶面外侧布置的轨道上运行,下小车在2根箱形梁顶面内侧布置的轨道上运行,下小车可以从上小车门式车架结构下穿行。

图3 双梁门式起重机

图4 单梁门式起重机

单梁门式起重机的特点是主梁由1根倒梯形箱梁结构组成,上小车在箱梁顶面的轨道上运行,下小车悬挂在箱梁下部,同样可以满足上下小车穿行的功能。

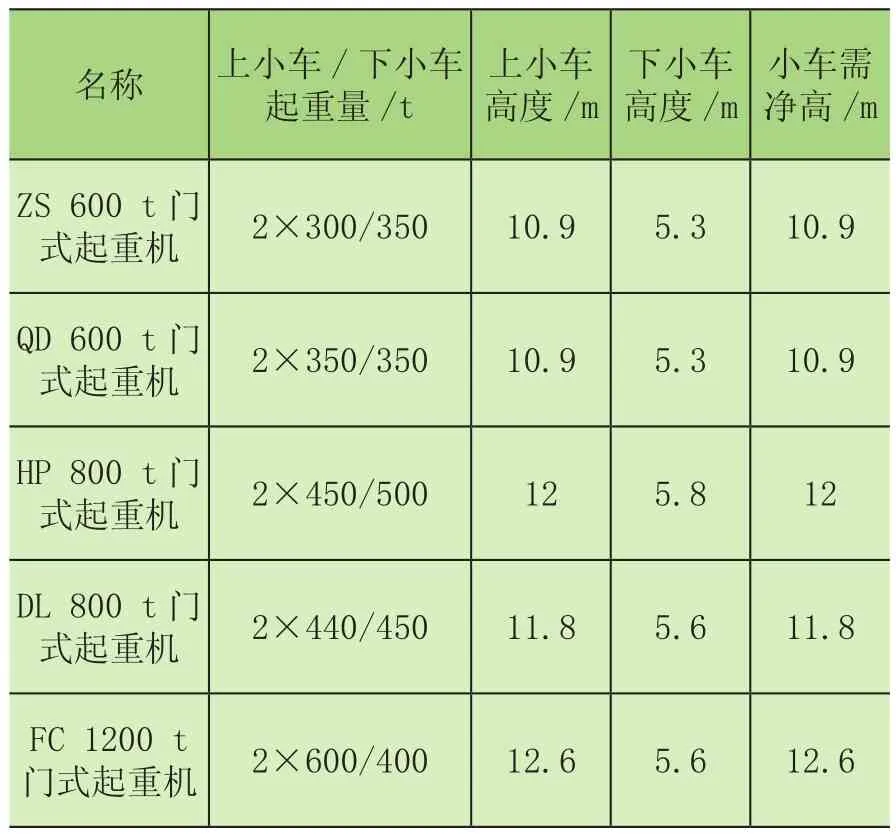

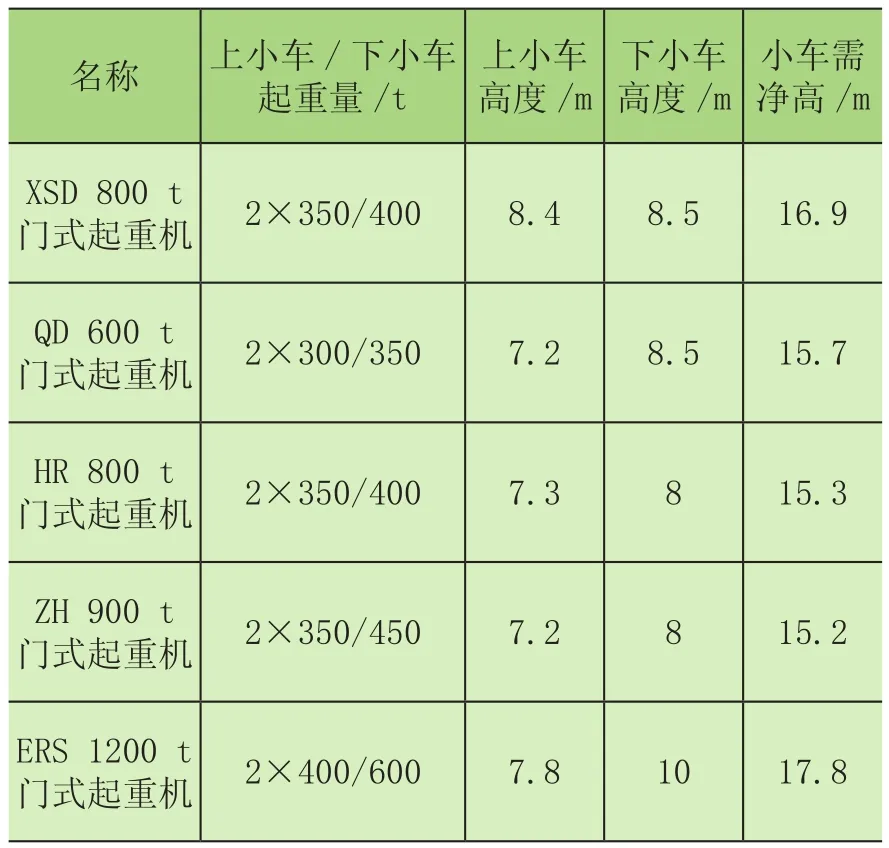

由于常规造船门式起重机主要关注主梁底部净空高以满足分段吊运和搭载等工作需求,而起升小车的高度并不是严格控制的指标,现将以往设计的起重能力600 t以上的双梁和单梁门式起重机上下小车高度进行汇总如表1表2所示。

表1 双梁门式起重机上下小车高度汇总

表2 单梁门式起重机上下小车高度汇总表

从汇总情况可知,单梁门式起重机上下小车所需净空尺寸达到17 m,双梁门式起重机上下小车所需净空尺寸为11~12 m,室内船坞中采用双梁门式起重机更有利。但是如果再考虑主梁的高度一般为10~12 m,从主梁底部以上就需要20余m的净空高度,因此,如何降低上下小车所需净空高度是设计研究的关键目标,实现该目标可以降低整个外部厂房的高度,减少整个工程的投资,提高经济性。

2 起升小车设计方案

2.1 下小车设计方案

为降低门式起重机上下小车所需净空高度,首先研究如何减少下小车所需净空高度,由于大型门式起重机主梁自身有10~12 m的高度,所以下小车着重考虑利用主梁的高度空间进行布置。设计方案考虑采用内藏式下小车和下沉式下小车2种形式。

如图5所示,下小车运行于主梁内侧下部布置的轨道上。小车整体隐藏在主梁高度空间内,为内藏式下小车。

图5 内藏式下小车

如图6所示,下小车运行于主梁顶面内侧布置的轨道上。下小车运行机构及部分车架结构突出于主梁顶面上,下小车起升机构和车架平台均位于主梁内侧空间。

图6 下沉式下小车

内藏式下小车运行机构受主梁腹板影响,检修空间有限,后期维护保养不方便;且吊钩无法起升到主梁底面高度,影响起升范围。下沉式起升小车运行机构布置在主梁顶面上,虽然增加一些高度,但考虑到可以和上小车共用这一段高度空间,并不会影响整机对净空高度要求。运行机构的检修问题容易解决,同时下小车的起升高度范围也不受影响。因此下小车采用下沉式优势更突出。

2.2 上小车设计方案

1)常规单梁上小车 当下小车采用内藏式或下沉式,上小车的下部空间可以大大降低,因此上小车可以采用以往应用于单梁门式起重机的小车型式(见图7),即小车车架平台直接与运行机构连接,从而降低小车整体高度尺寸。

图7 单梁门式起重机上小车

2)卷筒下沉式布置 通过分析常规单梁门式起重机上小车型式,起升卷筒直接安装于车架平台上,小车所须净空高度尺寸较大。因此设计考虑将起升卷筒下沉到车架平台内,进一步降低小车的高度。方案如图8所示。

图8 卷筒下沉式上小车

3)卷筒外悬式小车 按照方案2)卷筒下沉式小车,驱动机构和起升卷筒布置在车架上,虽然起升卷筒的位置有降低,但仍占据一定的高度空间,由此考虑将驱动机构和起升卷筒采用外悬式布置,可以再降低车架整体高度。如图9所示。

图9 卷筒外悬式上小车

4)外挂式小车 卷筒外悬式小车因为驱动机构和起升卷筒均布置在上小车轨道外侧,同时起升载荷也作用于上小车架的悬臂端,所以车架所受的外载力矩较大,对车架强度有较大影响,造成小车整体自重增加。因此设计上考虑采用分体形式,上小车分成2个对称小车,分别外挂于2根主梁的外侧,同时在主梁外侧下翼缘板处增设轨道,小车通过水平安装的走轮来承受小车自重和吊载产生的转矩。如图10所示。

图10 外挂式上小车

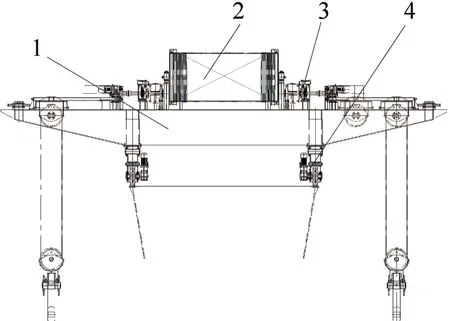

2.3 起升小车综合方案

综合上述,为更好地满足室内用门式起重机的使用要求,并达到降低起重机整体高度的目的,确定起升小车型式为:下小车采用下沉式方案,上小车则采用分体外挂式方案。综合方案如图11所示。

图11 起升小车综合方案

综合方案设计突出优点:

1)小车所需净空尺寸小 起升小车设计中充分利用门式起重机的主梁高度空间,仅有运行机构和部分联系梁突出主梁顶面,小车绝大部分如驱动机构、卷筒及起升系统布置在主梁中间或侧面。设计方案有效地降低了门式起重机的净空高度。

2)机构采用垂直布置方式 由于小车驱动机构和卷筒布置在2根主梁中间和外侧,若采用常规横向布置,小车的轨距会大大增加,同时也会增加上小车两钩联吊间距,影响后期起重机作业工艺。而且外挂式小车向主梁外侧横向尺寸增加,会增大自重产生的转矩,从而影响小车的载荷状态。设计中考虑将起升卷筒与驱动机构、滑轮系统上下布置,充分利用了高度空间,减小小车的平台尺寸,降低小车的自重。

3 起升小车设计方案确定

小车形式与以往形式有较大区别,因此将在2根主梁中间运行的小车定义为中间小车,而将悬于主梁外侧的小车定义为外挂小车。

3.1 中间小车

中间小车运行于2根主梁内侧顶面的轨道上,由1组独立的600 t起升机构、小车运行机构、车架、扶梯和平台等机构和结构组成。中间小车可单独作业,也可以和外挂小车联合作业,完成分段的空中翻身、联合抬吊等工作要求。

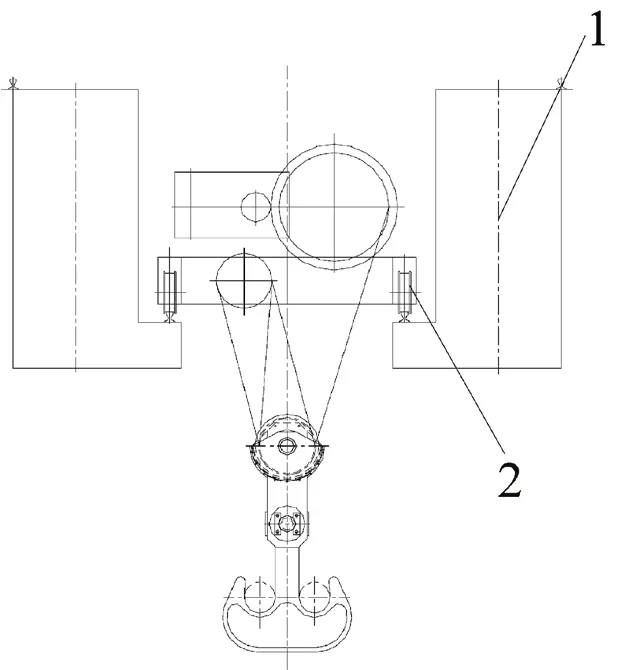

中间小车起升机构由电动机、减速器、开式齿轮、卷筒、滑轮组、钢丝绳及吊具等部分组成。在导向滑轮上设有载荷传感器,用于重量显示和超负荷保护。

钢丝绳在卷筒上采用单联双层卷绕形式,且双层钢丝绳同时卷入或放出总是平行卷绕,以确保作业时钩头垂直度公差控制在5%以内。卷筒上同时有2根钢丝绳引出,通过排绳机构进入定滑轮。卷筒岀轴上装有高度限制器和编码器,用于吊钩的上下限位和同步控制。

起升机构电动机采用变频专用电动机,末端的轴伸上安装有超速开关和光电编码器,用于以检测起升速度、并提供超速保护与闭环控制;在调速系统的控制下实现中间小车与外挂小车上的3个吊钩联合抬吊作业时的速度同步和速度调节。

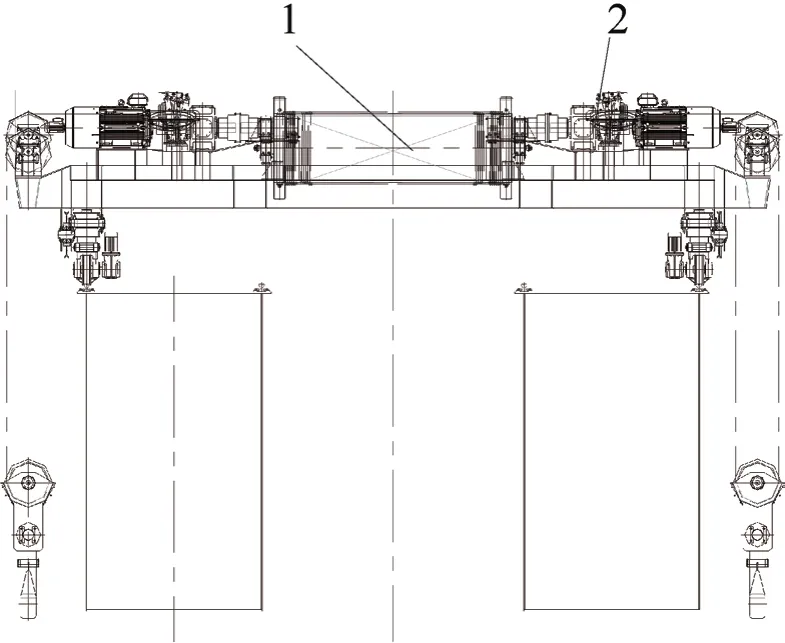

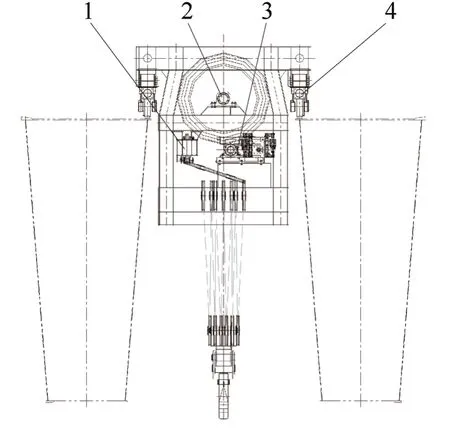

如图12、图13所示,中间小车起升机构采用垂直布置,卷筒安装在上层,驱动机构、排绳机构以及定滑轮组均布置下层,充分利用高度方向空间,减小小车横向尺寸。

图12 中间小车主视图

图13 中间小车侧视图

图14为中间小车架结构图。小车架针对机构布置,分为3层结构,最上层是与运行机构铰接的联系梁,中间层为卷筒安装梁,最下层平台上安装驱动机构、排绳机构以及定滑轮组。

图14 中间小车架结构图

为确保新的小车结构形式的有效性,安全性,采用车架结构整体建模进行分析。图15为中间小车结构模型加载图,图16为中间小车结构应力分析云图。

图15 中间小车结构模型加载图

图16 中间小车结构应力分析云图

3.2 外挂小车

本文门式起重机共设置2台外挂小车,分别安装在2根主梁的外侧。

单台外挂小车通过2条轨道运行,一条轨道设置在主梁外侧顶面上,另一条轨道则水平设置在主梁外侧下底板处。

外挂小车采用与中间小车相同的机构形式。由1组独立的400 t起升机构、小车运行机构、车架、扶梯和平台等组成。外挂小车可单独作业,也可以两部外挂小车联合作业,或者与中间小车联合作业。

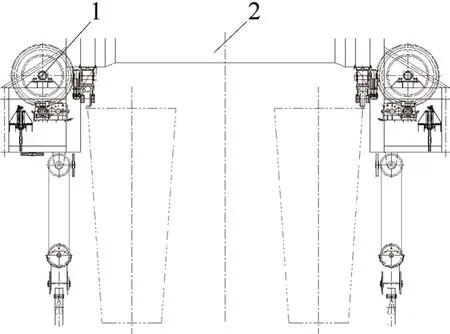

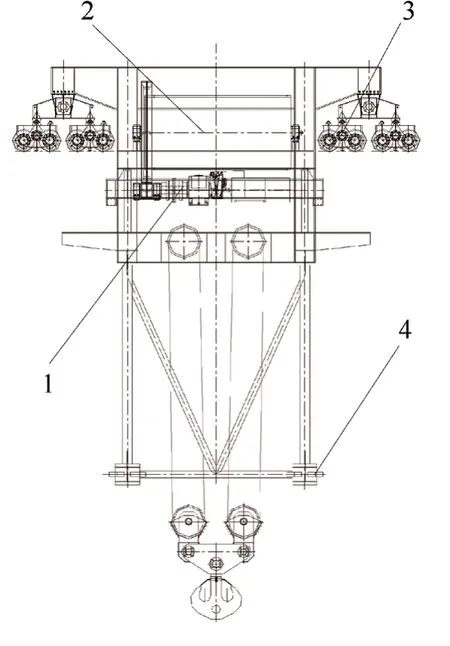

如图17、图18所示,外挂小车如同伞柄般悬于主梁外侧,整个小车大部分机构和结构均在主梁侧面。外挂小车机构同样采用中间小车的垂直布置形式,减小车架外伸的长度。在外挂小车的下部设置水平走轮,承受由小车自重和吊重产生的转矩。

图17 外挂小车主视图

图18 外挂小车侧视图

图19为外挂小车车架结构图。小车架分为四层结构,最上层是与运行机构铰接的联系梁,接着为卷筒安装平台,再下一层平台上安装驱动机构、排绳机构以及定滑轮组。最后通过桁架结构与底部的水平走轮安装架相连。

图19 外挂小车车架结构图

对车架结构整体建模进行分析,计算运行机构联系梁与车架结构刚接以及车架箱形梁与桁架结构连接。图20为外挂小车结构模型加载图,图21为外挂小车结构应力分析云图。

图20 外挂小车结构模型加载图

图21 外挂小车结构应力分析云图

4 结语

通过总结以往起重机设计的经验,为室内船坞用大型门式起重机起升小车提出一种切实可行的设计方案,在满足起重机作业工况条件,有效地降低整机高度方面,对新型起重机装备的设计和建造打下坚实的基础。