多绳摩擦式混合提升系统远程集中控制的研究与应用

庄维逊,许正辉,朱 超

(云南驰宏锌锗股份有限公司会泽矿业分公司,云南 曲靖 655000)

国外提升系统远程集中控制起步较早,近几年国内多家企业也不断通过改造实现远程集中控制,该矿业公司结合自身情况,针对多绳摩擦式(箕斗/罐笼)混合提升展开研究,通过对控制系统、监控系统、网络通讯系统、远程集中控制系统深入分析与实践,逐步实现提升机远程集中控制,达到减少操作人员劳动强度,提高运输效率、减少安全风险目的。

1 项目背景

某矿业公司开采深度已达到1500m以上,井下运输主要包括提升机运输系统、平面有轨运输系统及无轨运输系统,提升运输系统包括多台套多绳摩擦式提升机及缠绕式提升机,点多面广、较为分散。多绳摩擦式混合提升机是该矿业公司的咽喉要道,肩负着整个井下矿石、渣石、人员、材料等的运输任务,其中1#、2#立井多绳摩擦式相距2公里,1#竖井至3#竖井3.5公里,加之已建井16年,大部分电气元器件老化、自动化程度低、管理分散、风险高、劳动强度大。

2 技术路线

多绳摩擦式混合提升系统要实现地表远程集中控制,完成操作人员1人操控多台套提升机,结合系统现状,通过长期探索和实践,需要着手对以下问题进行思考:控制系统自动化程度的提高、监控系统的完善、网络通信架构的建设、远程集中控制系统的搭建及管理模式的优化等。

3 技术研究与应用

3.1 控制系统应具备的功能及保护

对提升机主控系统进行改造,更换老化电气元器件,完善提升机电机主风机变频保护(含温度、风量、风速联锁控制)、井筒位置同步保护等,使其具备混合(箕斗、罐笼)提升机本质安全(安全回路、电气停车、连锁闭锁等)应有的保护及控制功能,控制系统可对相关安全报警进行风险级别管理,可根据安全风险的等级实现紧急制动、电气停车,同时减少故障率的发生。同时提升机控制系统还应实现自动、半自动、手动、紧急模式运行方式,箕斗自动运行模式下:操作人员不参与操作,远程选择相应卸载仓、装载振动台、提升机自动运行模式,装矿站按逻辑顺序自动启动皮带运输机、振动台后,皮带运输机向计量斗装矿至设定吨位后停止振动放矿机及皮带,当箕斗自动运行到达装载站时,计量斗、溜嘴伸出向箕斗装矿,完毕后收回溜嘴及计量斗,箕斗自动运行至卸载站卸矿,完成单次自动循环运行,当出现卸载站料位高、装载站料位低时或异常故障时,提升机自动停止运行;半自动模式下:由把钩人员选择接送中段,提升机罐笼自动运行至相应中段停止;手动模式下:由操作人员根据信号控制提升机;紧急模式下,可由授权人员判断故障,根据实际情况运行和旁路故障进行处理。进一步完善装卸载站料位监测、防堵矿设施、划皮带保护、振动放矿机开闭保护等,实现装载站井口操作远程控制,撤出装载站操作人员。

3.2 监控系统的完善

应具备与设备工作状态有关的监测:模式监测(箕斗/罐笼、提人/物/检修等)、速度监测(连续速度监测、逐点速度监测、过速监测、钢丝绳打滑监测等);行程监测(过卷、后备过卷监测、减速点监测、停车点监测、同步检测);设备工作状态监测(高低压供电系统及变压器温度监测、绝缘监测、快开工作状态监测、接地故障监测、主电机电枢回路及温度监测、冷却通风系统监测、调速系统监测、主控PLC工作状态监测、继电回路监测、深指监测、液压制动系统监测、闸瓦磨损及温度监测、润滑系统故障监测、轴承温度监测、尾绳监测、装卸载站设备运行状态监测等);统计分析数据监测(能源数据、生产报表、提升次数、故障分类统计等)。同时视频监控覆盖设备关键部位各点,能根据提升机运行状态自动/手动切换监控画面。

3.3 网络通信架构的建设

通信系统采用光纤传输,且为千兆环网通信;远程控制系统网络采用“大环套小环”形式,远程控制室采用该矿业公司大环网通讯网络(视频信号及控制信号独立分开,确保远程操作的信号延时保证的1ms以内),各台套提升机设备信号系统采用ProfiNet通讯方式,在此大环网上搭建独立环网通讯控制(信号通讯出现单线故障时,不影响系统运行),同时在集中控制系统建立数据交换区,实现集控网络与就地提升机控制系统的通讯及数据传输,提高信号采集的抗干扰性、动作状态的准确性。建立语音对讲通讯系统,实现远程控制室与就地的联络电话功能和语音对讲功能。光纤环网通讯系统及提升机环网通讯如下图所示。

图1 光纤环网通讯系统及提升机环网通讯图

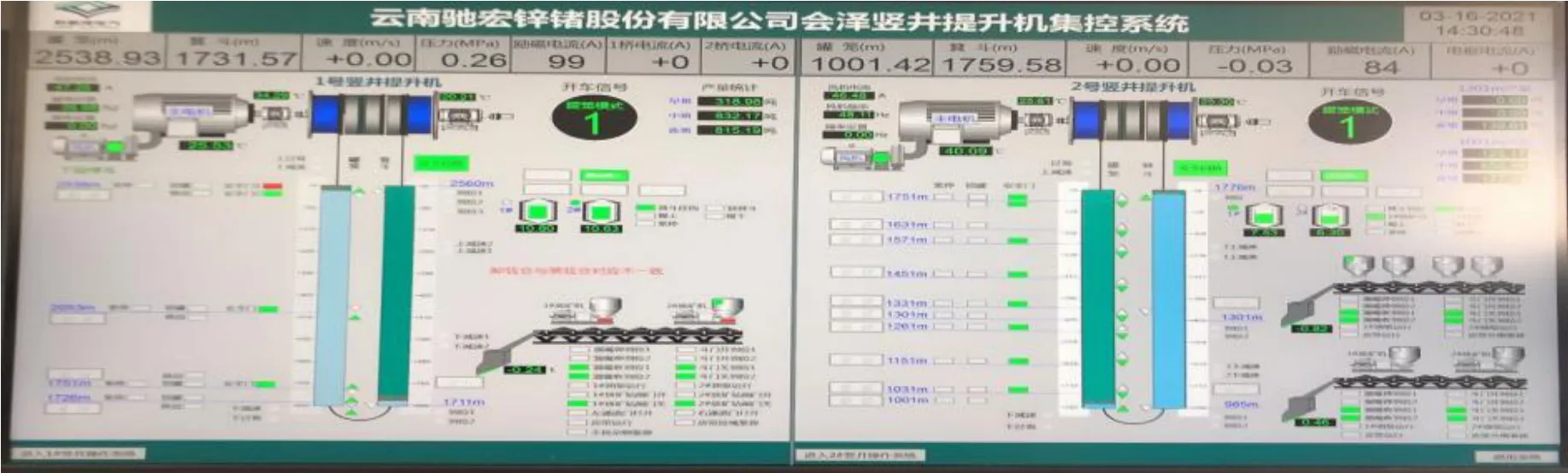

图2 远程集控操作平台示意图

3.4 远程集中控制系统

远程集中控制系统是多绳摩擦式混合提升机全程智能化控制终端,将多台提升设备建立高标准的集中控制、管理和现场监视的提升信集闭系统,实现1人控制多台提升设备。在控制中心搭建集中化控制总站,各提升机控制终端建立分站,设立切换监视系统及多级操作系统,使整体矿井提升系统实现多级安全控制。远程集中控制系统应具有本地控制同样的控制功能和可视化系统,远程控制、本地操作台控制以及就地手动操作均具备连锁互锁功能,防止出现信号给定干扰。操作优先级以车房为最高优先级,远程控制系统为低优先级,即任一个系统选择开关处于就地操作位置时,系统均只能为就地操作,远程控制系统的所有操作均不起作用只能进行实时监测,且出现网络故障,各子系统能独立正常运行。集控操作平台如下图所示。

3.5 管理模式的优化

将运送人员、材料调整控制在早班,由远程集中控制系统操作人员及把钩人员同时完成提升任务;中夜班渣石及矿石运输,取消装载站操作人员,由远程集中控制系统操作1人监控多台套提升机运作。原系统富余人员作为新的维护形式,进行定期巡检,保证设备的安全运行。

3.6 预期应用效果

通过以上设计思路,系统集成完毕后,能实现地表远程操作人员1人监控多台套多绳摩擦混合提升机运行,且在远程提矿、渣自动运行模式下,系统能根据监测情况,在选择时间段和自动模式下,多台套提升机能自由分配运行装卸载任务,并实现各类数据存储和发布,在任何时间地点,通过用户终端打开相应的网页就可实现对矿山提升系统运行状况的查看和生产指导。

4 结语

本文通过对多绳摩擦式混合提升系统远程集中控制的研究,论述了设计思路和解决方案,其成功运用,对矿井混合提升运输系统远程集中控制提供一种系统解决思路,同时能实现矿山提升运输系统的的运行数据网络化集中管理、共享,有效提高运输效率、减少安全风险、降低人力成本、提升自动化控制水平。