大环径比O形金属橡胶密封件的疲劳力学特性及试验研究

陈祺鑫, 黄 伟, 任志英*, 杨洋洋, 白鸿柏, 尧杰程

(1.福州大学 机械工程及自动化学院,福建 福州 350116;2.福建省特种设备检验研究院,福建 福州 350008)

密封技术是工业领域的共性技术之一,密封元件适用范围广泛,大量应用于工业领域,它对于工业产品的“三漏”(油、水、气体)以及外部杂质,微小介质侵入具有抵抗作用,为机械产业提供必不可少的重要基础件[1].但是在航空航天、核电和化工等领域,密封件的使用环境恶劣,一些高精密、重大装备设备中的零部件对密封防泄漏性能的要求也越来越严苛[2].

密封件在交变载荷中经常发生疲劳破坏,从而影响工件的使用寿命和性能.因此,越来越多学者研究密封件的疲劳问题,疲劳磨损在密封系统中是极为重要的.Gent和Marteny[3]研究了施加载荷的顺序和方式对橡胶材料的损伤影响,发现常用于分析金属材料疲劳损伤的Minert线性损伤累积理论因为橡胶材料固有特性而不适用于橡胶材料.刘宇艳等[4]利用建立了疲劳力学的寿命模型,通过试验确定相关参数.欧阳小平等[5]以表面磨损失效理论和断裂力学为依据,通过有限元法对O形圈模型进行仿真,获取接触压力与磨损速率的关系,并计算O形密封圈的疲劳寿命,为航空密封件产品提供相关理论依据.综上所述,目前针对O形密封圈的研究主要为选制密封材料及优化设计密封结构,以及通过有限元工具研究性能的影响参数.

大部分学者都是以橡胶为密封件的材料作为研究条件,但橡胶材料自身的性能限制了密封件发展,橡胶材料不易在大温差下正常工作,其在高温下易老化、低温下易脆裂,难以承受较大的压力,超过橡胶的耐用指标和安全阈值,就会出现破坏失效[6].对于这样的苛刻环境国内常用的密封橡胶难以满足使用要求,进口密封件价格高昂等因素限制发展.因此,自主研发和探索在特殊工况下的高性能密封件,一直是国内密封防泄漏领域的主要研究课题之一.

金属橡胶最早起源于美国,20世纪70年代,俄罗斯萨马拉国立航空航天大学进一步研究金属橡胶,并应用于航空航天领域和民用领域[7].金属橡胶是一种弹性多孔材料,外载荷可以使金属丝压缩、回弹及阻尼耗能等作用,金属橡胶经过金属丝绕制成型、螺旋卷定螺距拉伸、编织毛坯、冷冲压成型、超声波清洗等工艺制备而成,其内部是由螺旋状金属丝相互勾连形成的空间网状结构[8-10].由于金属橡胶的阻尼性能对温度的不敏感,使得金属橡胶可以在常温(25 ℃)至高温(300 ℃)这类大温度区间内工作[11],区别于传统橡胶的工作温度区间.夏宇宏等[12]阐述了压缩变形量对金属橡胶密封件接触压力的影响.赵宏宇等[13]以材料膨胀系数为参量,建立金属橡胶的数学模型.袁涛[14]在气体密封件中使用金属橡胶材料,理论计算得到气体泄漏率的公式.王亮[15]以密度为变量,确定金属橡胶密封件的力学模型;李远超[16]推导了温度影响下的金属橡胶密封件的力与位移关系式,并建立密度对于金属橡胶密封件的力学特性试验.姜雨薇[17]通过试验得到,不同丝材导致金属橡胶密封件的接触应力分布不同,且金属橡胶密封件的泄漏率随着接触应力的减少而增大.卢成壮等[18]通过分析疲劳断口结果表明,发生单相奥氏体组织有利于提高金属橡胶的疲劳强度.

根据上述现有资料显示,目前有关O形金属橡胶密封件的研究主要集中在研制径比小的密封件、金属橡胶与高分子外包覆的设计结构等方面,但大环径比且用不锈钢包覆的金属橡胶密封件研究较少.金属橡胶又是一种累加损伤的材料,寿命长且性能相对稳定,但目前国内外尚未对加了不锈钢套的金属橡胶密封件进行寿命评定,为此,本文作者针对大环径比O形金属橡胶密封件在实际工程应用中的影响因素,对密封件进行多变量动态疲劳试验获得一定的试验结果,为金属橡胶密封件的疲劳损伤研究提供基础.

1 O形大口径MR密封件制备

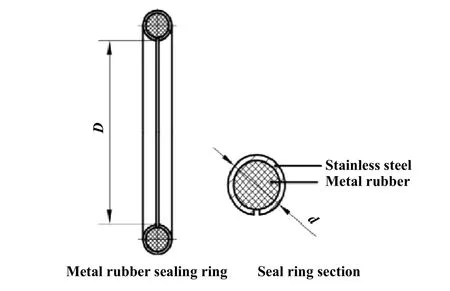

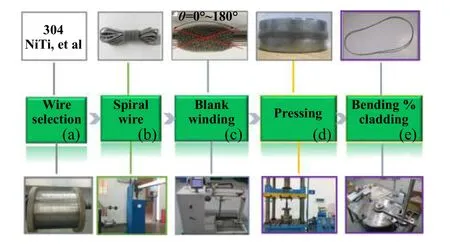

本次制备的金属橡胶密封件外径为283 mm,内径为276 mm,截面直径为3.5 mm,包裹层材质需选金属类材料,包裹层厚度为0.5 mm,金属橡胶内芯截面直径为2.5 mm,金属橡胶内芯材料为不锈钢材质,密封圈的环径比为552:7,属于大环径比O形密封圈.结构简图如图1所示,工艺流程包含两个部分,分别是金属橡胶制备和包裹层制备,制备流程如图2所示.

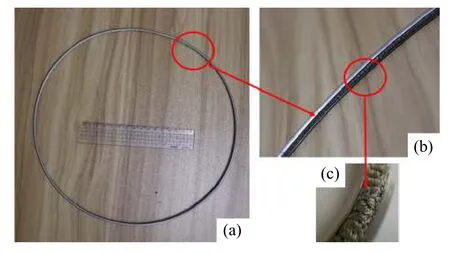

其中金属橡胶制备第一步先选丝,不同材质会带来不同的材料力学性能,本次选用了丝径为0.15 mm的不锈钢丝,然后采用螺旋卷金属丝定螺距拉伸机进行卸力拉伸螺旋状金属丝,其中螺旋卷的螺距与其直径大致相等,保证啮合效果和后续在压制金属橡胶毛坯时体积稳定性最高[19];接着用自动缠绕机进行缠绕,完成毛坯的制作,用冲压机对毛坯进行冷冲压,得到金属橡胶内芯成品.另一个制备工艺是不锈钢包覆,在本论文中,将开槽的钢管放置在特制的折弯模具中进行折弯、整圆工艺处理.由于毛细钢管材质较硬难以折弯,因此折弯时使用便携式高温火焰喷枪,喷枪内所含气体为丁烷,最高温度达1 000 ℃,可以满足本次试验要求.最终获得本论文的大环径比O形金属橡胶密封件,如图3所示.

Fig.1 Semi wrapped metal rubber seal图1 半包裹金属橡胶密封件

Fig.2 Flow chart of metal rubber seal preparation图2 金属橡胶密封件制备流程图

2 金属橡胶密封件疲劳试验判定指标

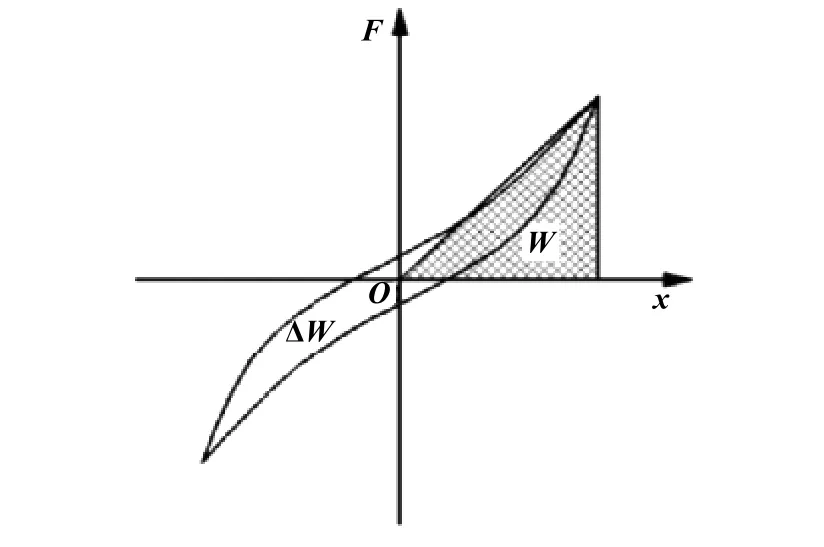

材料在实际工程应用中,往往会因为磨损、辐射、腐蚀和疲劳断裂等因素导致材料失去原有的应用性能,使材料最终失效[20].研究金属橡胶的疲劳寿命损伤可以参考金属材料和橡胶材料的失效原因,但是金属橡胶的疲劳破坏形式不同于一般金属材料或橡胶材料.由于金属橡胶为空间网状结构,随着振动时间变化,内部金属丝相互之间的摩擦,滑移导致金属丝磨损、断裂和损坏.因此金属橡胶材料的疲劳破坏属于累计损伤,因此选用耗能 ∆W,损耗因子 η和损伤因子D来表达金属橡胶材料渐进式的损伤程度[10],公式表达在下文列出.图4为金属橡胶材料的迟滞特性图,其中W代表材料储存的最大弹性势能.

Fig.3 O-shape metal rubber seal with large ring diameter ratio图3 大环径比O形金属橡胶密封件

Fig.4 Hysteresis characteristic diagram of metal rubber图4 金属橡胶迟滞特性图

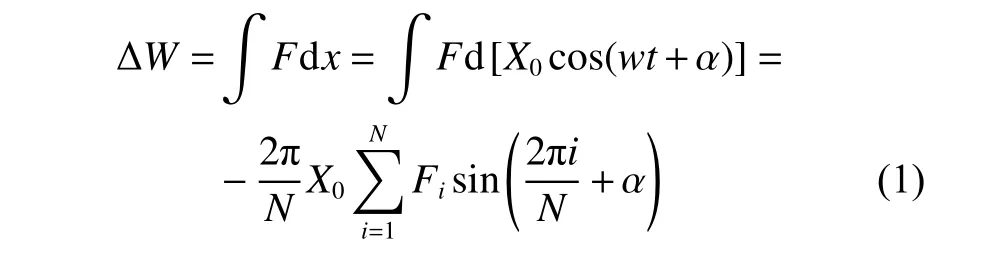

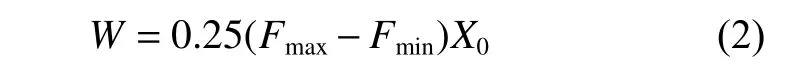

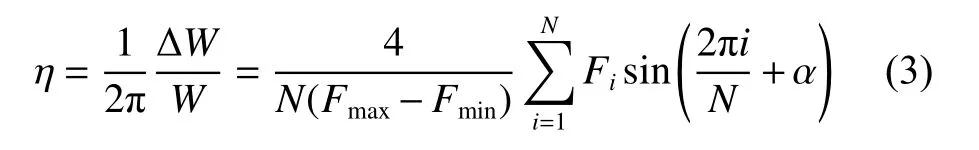

实测迟滞环面积∆W为

其中:α为初相位,X0为位移幅值,和f分别为采样频率和加载频率.

材料中所存最大弹性势能W为

其中Fmax、Fmin分别为所采集的恢复力中的最大值和最小值.计算等效损耗因子η 为

损伤因子D为

式中:k0为 金属橡胶材料的初始刚度,kn为试样承受n次周期循环作用后的刚度.此外,损伤因子满足如下边界条件:

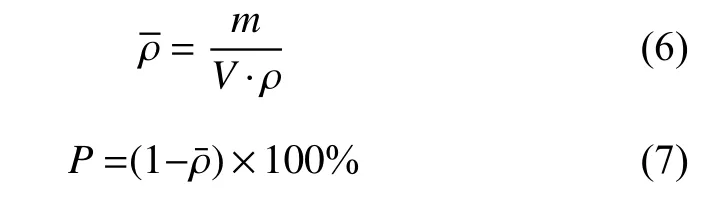

金属橡胶常用相对密度进行评定,由于金属橡胶弹性内芯的环径比较大,材料内部结构孔隙较多,因此本文中采用孔隙度来描述金属橡胶材料性能,孔隙度P和相对密度的关系为

式中:m为 金属橡胶弹性体内芯的质量,单位g;V为金属橡胶弹性体内芯的体积,单位mm3,ρ为不锈钢金属丝的密度,单位g/mm3.

根据上述表征参数判定金属橡胶材料的疲劳,本章结合疲劳试验和理论计算方法研究分析大环径比O形金属橡胶密封件的疲劳寿命变化.

3 试验系统

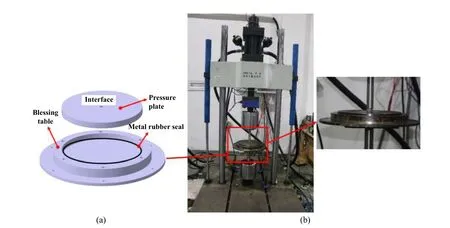

图5(a)为本次疲劳试验的夹具工装示意图,夹具包括圆形压盘和加持台:圆形压盘通过转接口与试验机相接,可保证载荷均匀分布在金属橡胶密封件上;加持台的空腔用来放置大环比O型金属橡胶密封件,空腔的功能是防止样件发生径向偏移.为获取更好的试验结果,同时保证试验操作过程安全,对试验样件进行预试验,通过多次预试验调整以获得良好的试验操作方式.动态试验设备是中科院长春机械研究所研制的SDS-200高低温动静态材料试验机以及试验数据采集系统,设备如图5(b)所示.由于研究的金属橡胶密封件的截面尺寸较小,但是动态机的测试量程较大,为了更好地测试分析样件的力学性能,因此在搭建试验工装时一定要注意工装水平度以便样件受力均匀,采用十字交叉法,用水平尺进行放置台的水平调平.

4 O形大口径MR密封件疲劳试验结果分析

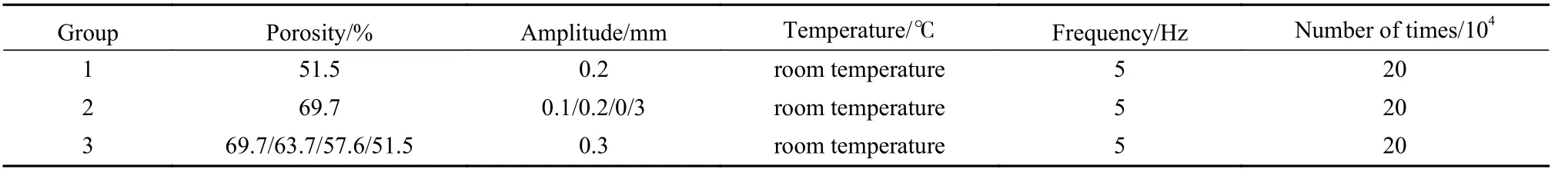

本次疲劳试验用金属橡胶密封件试验样件的外径283 mm、内径276 mm、截径3.5 mm.试验组分成3组,如表1所示,其中组别1设为普通组用以研究常态下试验样件的疲劳特性,组别2设为振幅组用以研究加载振幅对试验样件疲劳特性的影响,组别3设为孔隙度组用以研究孔隙度对试验样件疲劳特性的影响,其中根据对金属橡胶密封件疲劳磨损性能的设计要求,孔隙度为69.7%的金属橡胶密封件在振幅为0.3 mm、频率为5 Hz环境下进行20万周期循环的疲劳试验,设为极限疲劳试验.

Fig.5 Schematic diagram (a)and testing machine of metal rubber seal(b)图5 金属橡胶密封件试验工装示意图(a)及试验机(b)

表1 金属橡胶密封件疲劳试验组Table 1 Fatigue test group of metal rubber seals

4.1 试验样件磨损分析

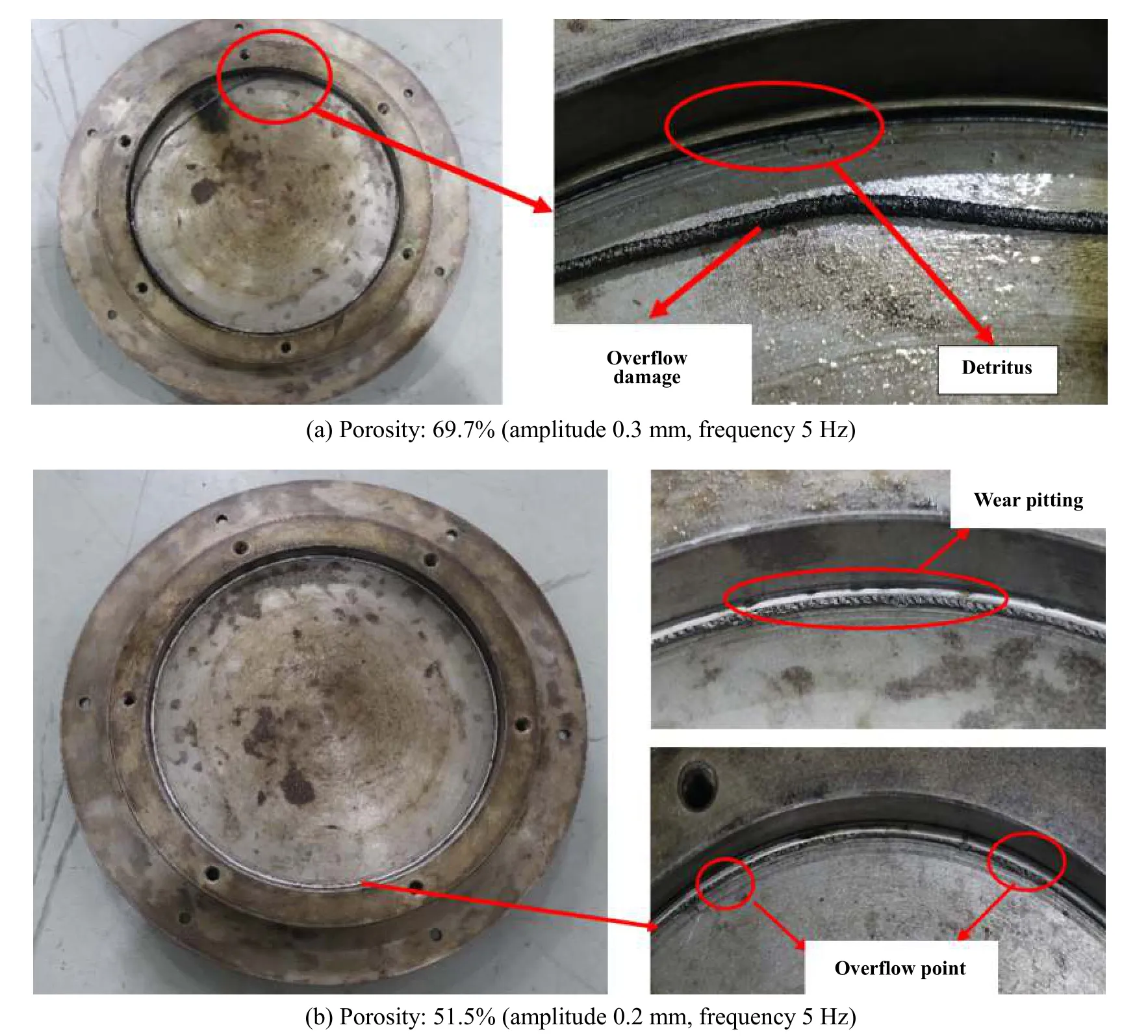

金属橡胶密封件的试验样件在进行动态疲劳试验前其结构形态如图3所示,在本节中选取部分具有代表性的密封件进行过疲劳试验,其试验样件前后对比如图6所示.其中图6(a)为孔隙度69.7%的试验样件在振幅为0.3 mm、激振频率为5 Hz、振动周期为20万次动态疲劳试验后的样件变化,图6(b)为试验组1中的试验样件的磨损变化图.

孔隙度为69.7%的试验样件在疲劳试验后出现明显的金属橡胶弹性内芯溢出、包裹层磨损而导致金属橡胶密封件失效[图6(a)],而该组试验中的试验样件在进行疲劳试验后没有产生明显的破损现象,只在样件的包裹层出现微弱的表面点蚀,且点蚀深度较小,样件的整体结构保存较好[图6(b)].可以看出两组试验皆出现了不同程度的疲劳磨损甚至破坏失效,金属橡胶密封件是由金属橡胶弹性内芯和不锈钢包裹层两者组合而成,导致其疲劳试验不同于以往的单一金属橡胶材料疲劳试验[21].出现图6(a)这一现象的原因是试验样件的孔隙度较大,即内芯的单位截面内所含金属丝较少,试验样件在较大振幅条件下随着振动周期不断增加,金属橡胶弹性内芯出现磨损、局部塑性变形以及截面发生不规则变化等,导致内芯在疲劳试验后期从包裹层开槽处溢出,这将加速试样样件的磨损破坏.

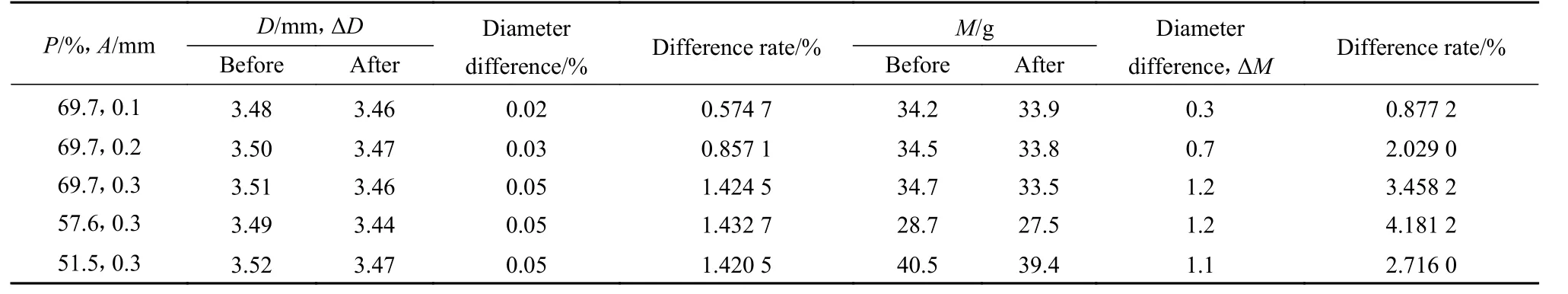

金属橡胶密封件在进行动态疲劳试验后,因为磨粒磨损、断裂以及塑性变形等原因会发生质量和外形尺寸的变化.表2列出各试验组在疲劳试验前后外形尺寸和质量变化数据,从表2中可以看出,试验样件的截径发生较小的变化,这说明样件因疲劳试验发生了微量塑性变形,试验样件的质量在疲劳试验后有所减小,但变化较小,此外,分析表2中的孔隙度为69.7%的3组试验数据变化量可得,随着加载振幅的增加,试验样件的质量减小,比例也会有所增加,这在一定程度上说明振幅对试验样件影响较大.

Fig.6 Wear changes of metal rubber seals after fatigue test图6 金属橡胶密封件疲劳试验后磨损变化图

表2 试验样件疲劳试验前后的截径及质量变化Table 2 Section diameter and mass change of test sample before and after fatigue test

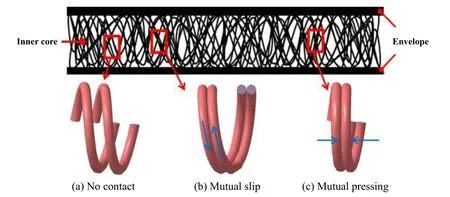

由上述所得金属橡胶材料在发生疲劳断裂时不会出现断崖式的突然断裂失效,而是当其内部相互勾连的螺旋状金属丝的疲劳损伤达到一定程度时才会出现失效现象,这是由于金属橡胶内部金属丝之间相互缠绕,本次选用丝径0.15 mm的金属丝,截面为圆形.当金属橡胶密封件承受载荷时,金属丝之间的接触状态从未接触转变为相互滑移、相互挤压,如图7所示.单位时间内越多金属丝之间的相互摩擦,增加金属橡胶密封件的刚度数值,承受一定次数载荷后,材料内部勾连的螺旋状金属丝产生局部的磨损、点蚀及断裂,进一步改变密封件的循环后刚度,从而影响金属橡胶的损伤因子D.

4.2 金属橡胶密封件的疲劳特性

本节中选用了组别1(常态组)进行疲劳试验来研究常态下金属橡胶密封件的疲劳特性,并且采用耗能∆W、损耗因子 η及 损伤因子D这三种金属橡胶材料常用疲劳判定参量来定性分析金属橡胶密封件的疲劳特性.

4.2.1 常态下金属橡胶密封件的疲劳特性

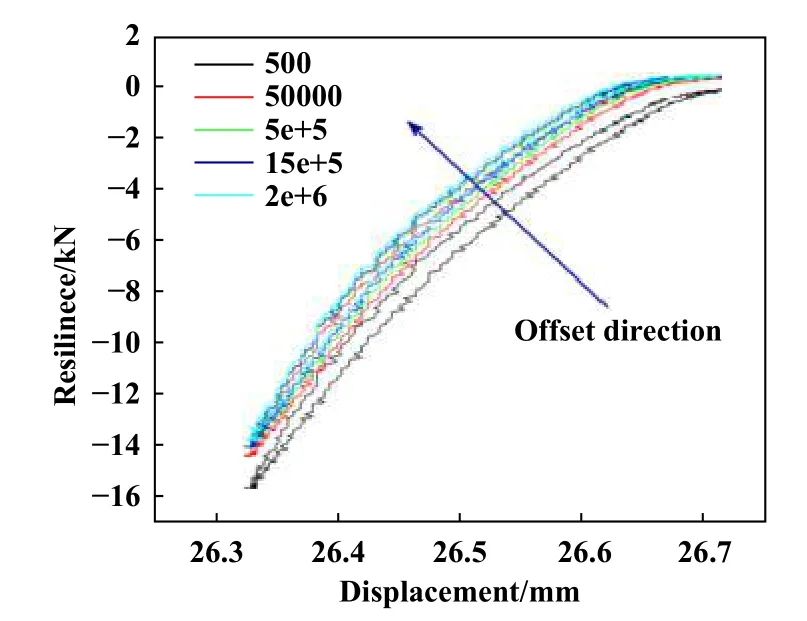

图7是常态下孔隙度为51.5%(振幅为0.2 mm)的金属橡胶密封件在不同振动周期下的迟滞回线变化趋势图,本节中选取500次、5万次、10万次、15万次和20万次五种振动周期后的迟滞回线.

从图8中可以直观地看出:其一,在五种不同的的振动周期后,试验样件的迟滞回线形状基本相同;其二,随着振动周期的不断增加,迟滞回线沿着图中所示的箭头标注方向偏移;其三,在15万次振动周期前,迟滞回线随着振动次数的增加,其偏移的变化较为明显,在15万次之后,偏移变化较小,其迟滞回线基本重合;其四,振动初期,试验样件的迟滞回线是较为规整的,随着振动周期的不断增加,迟滞回线的右上端曲线会出现一段较小的水平变化段;其五,随着振动周期的增加,试验样件的迟滞回线面积逐渐减小.出现上述现象的主要原因如下:对于同一孔隙度的试验样件,随着振动周期的不断增加,将会使得密封件的不锈钢包裹层出现一定量的永久塑性变形,弹性内芯出现局部的磨损断裂并且部分弹性内芯会从密封件的包裹层开槽处溢出,从而导致整个试验样件的承载能力下降,即绝对耗能能力减小.

Fig.7 State of metal rubber material under load of metal wire图7 金属橡胶材料内部金属丝承载状态

Fig.8 Hysteresis loops of different vibration periods(porosity:51.5%)图8 试验样件在不同振动周期的迟滞回线(孔隙度:51.5%)

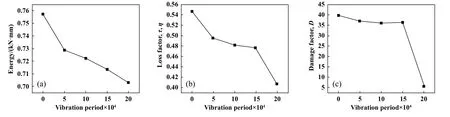

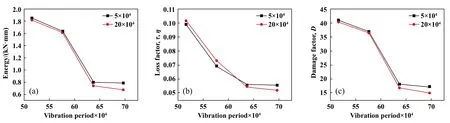

图9 为孔隙度为51.5%的试验样件的耗能 ∆W、损耗因子η 和损伤因子D随着振动周期变化趋势图.从图9中可得试验样件的3个疲劳参数均随着振动周期的增加而出现不同程度的减小,从图9(a)、(b)中可得试验样件的耗能能力(绝对耗能∆W和相对耗能η)随着振动周期的增加不断减小,并且下降速度较快,从图9(c)中可得损伤因子D在15万次振动周期前减小的程度较小,而在15万次振动周期后,试验样件的损伤因子D会急剧减小.这是因为在振动周期达到一定范围后,试验样件的结构中会产生较多的磨损和金属丝断裂,从而导致样件丧失大部分阻尼耗能能力,样件的损伤程度加剧.

4.2.2 孔隙度对试验样件疲劳特性的影响

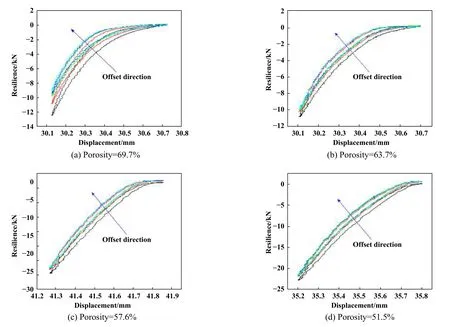

金属橡胶是一种多孔阻尼材料,孔隙度对金属橡胶材料的力学性能具有较大的影响,因此为了更好地研究孔隙度对金属橡胶密封件疲劳特性的影响,本节中选取了四种不同孔隙度的金属橡胶密封件作为试验样件进行疲劳试验.图10为四种不同孔隙度的试验样件在相同振幅(0.3 mm)进行疲劳试验所得的迟滞回线.

从图10可以得出:四种不同孔隙度的试验样件的疲劳迟滞回线出现和上节所述基本相同的现象,并且随着孔隙度的减小,金属橡胶密封件的迟滞回线从弯月形状逐渐变成平直形状,亦即金属橡胶密封件的刚度随着孔隙度的增加而减小,出现这一种现象的原因是试验样件的孔隙度越小,其填充在包裹层内的金属丝就更加致密、饱和,样件在单位体积内包含更多的金属丝,导致金属橡胶弹性特性越弱、刚度特性越强.为了更好地研究孔隙度对金属橡胶密封件疲劳特性的影响,选取振幅相同下的四种不同孔隙度的试验样件在相同振动周期后(5万次、20万次)的表征疲劳性能参数进行对比分析,结果如图11所示.

从图11可得,在不同振动周期后,试验样件的疲劳参数变化趋势基本一致,亦即试验样件的耗能 ∆W、损耗因子 η和损伤因子D三者均随着孔隙度的减小而不断增加,出现这一现象的主要原因在于:孔隙度越小的试验样件的内部含有较多的相互勾连的螺旋状金属丝,而金属丝越多的试验样件,其单位体积内金属丝相互接触挤压产生干摩擦的几率就越大,这一方面会使试验样件的抵抗变形能力和耗能能力增强,另一方面会使金属丝之间的摩擦磨损有所增加,导致试验样件的损耗因子η 和损伤因子D增大.

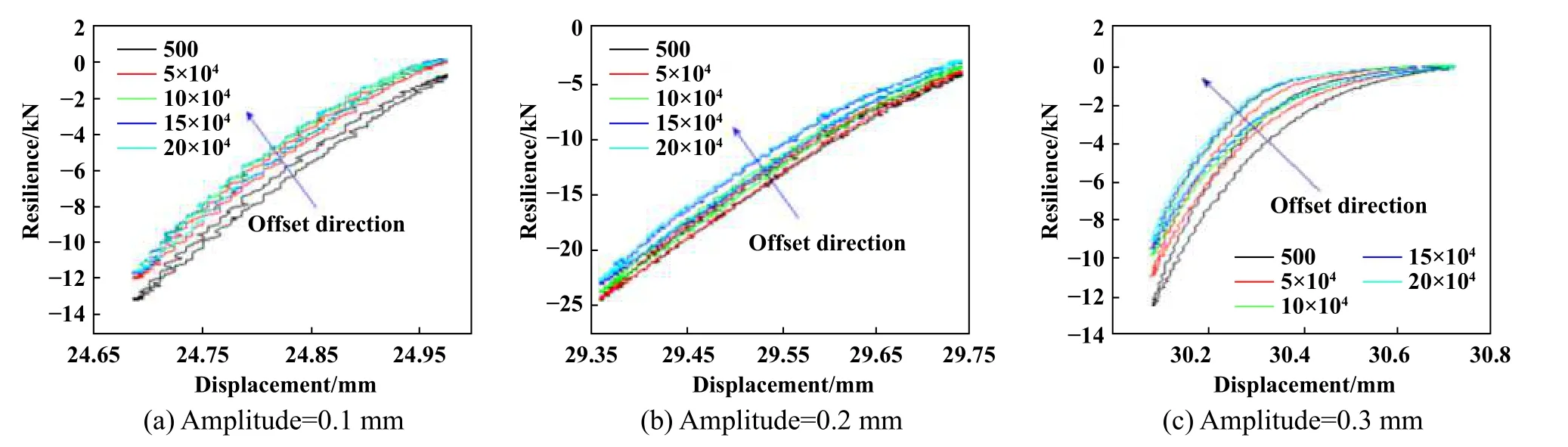

4.2.3 加载幅值对试验样件疲劳特性的影响

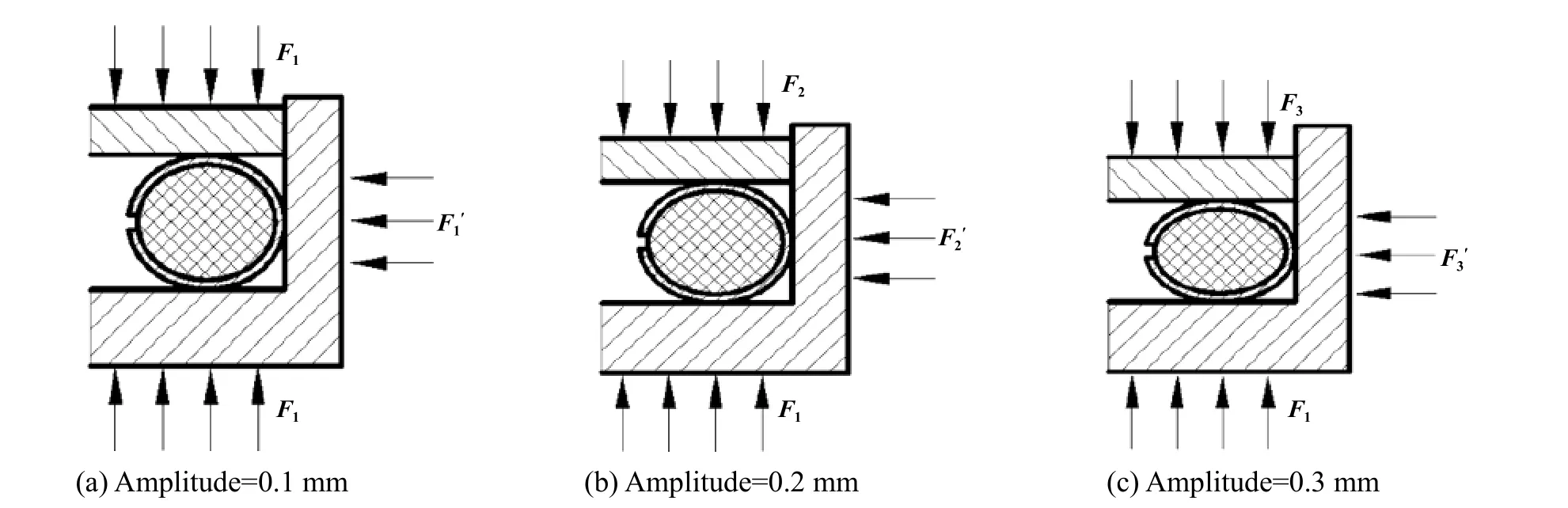

金属橡胶材料是一种多孔性阻尼材料,相互勾连的金属丝受载后具有良好回弹能力,这一特性可以使金属橡胶材料在卸去载荷后可以恢复到正常使用状态,金属橡胶材料在实际工程应用中往往需要施加一定的预紧量和工作载荷以满足工程需求.因此,在本节中研究金属橡胶密封件在不同振幅下的疲劳特性变化,并选取了孔隙度为69.7%的金属橡胶密封件作为试验样件,振幅设定为0.1、0.2和0.3 mm三种进行疲劳试验,其疲劳变化趋势如图12所示.

Fig.9 Variation of fatigue performance parameters of specimens under different vibration periods图9 不同振动周期后试验样件的疲劳性能参数变化

Fig.10 Fatigue hysteresis loops of test specimens with different porosity图10 四种不同孔隙度的试验样件的疲劳迟滞回线

Fig.11 Variation of fatigue performance parameters of samples with different porosity (50 000 times and 200 000 times)图11 不同孔隙度试验样件的疲劳性能参数变化(5万次、20万次)

从图12可得,在不同振幅条件下,相同孔隙度(69.7%)的试验样件呈现出相似的迟滞回线.在振幅为0.1和0.2 mm时,试验样件的迟滞回线的斜率较大,滞环形状为独特的“柳叶状”,而当振幅增加到0.3 mm时,样件的迟滞回线变为“弯月状”.为了更好地分析这一现象即加载振幅对试验样件疲劳特性的影响,构建O形金属橡胶密封件受力单元简图,如图13所示.从图13可得,当加载振幅在较小范围内时,试验样件在金属橡胶弹性内芯和不锈钢包裹层的共同作用下,样件上下振动较小,塑性变形也较小,表现出较为良好的迟滞特性,当振幅增加到0.3 mm时,试验样件的不锈钢包裹层和金属橡胶弹性内芯出现较多的不同程度的不可逆塑性变形,随着振动周期的不断增加会导致金属橡胶弹性内芯和包裹层出现较多的疲劳磨损,如图6所示,并且由于试验用金属橡胶密封件的孔隙度相对较大,即单位截面内金属丝含量低,导致在进行动态疲劳试验过程中部分金属橡胶内芯从包裹层的开槽处溢出,如图6(a)所示,从而使得金属橡胶密封件承载能力发生较大的变化.

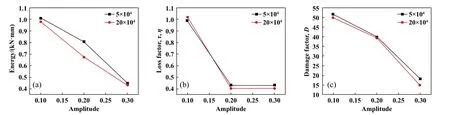

选取上述振幅组中试验样件经过5万次和20万次下振动周期后的性能参数进行对比,如图14所示.从图14中可得,相同孔隙度的试验样件在两种不同的振动幅值进行疲劳试验,其疲劳参数数值呈现出相同的变化趋势,即随着振动幅值的增加,试验样件的3个疲劳性能参数都出现不同程度的减小.从图14(a)、(c)可得,耗能 ∆W和损伤因子D均随着振动幅值的增加而不断减小,并且振动周期越大,试验样件的耗能 ∆W和损伤因子D越小,这是因为试验样件所受的振动幅值越大、经历的振动周期越长,样件的金属橡胶弹性内芯中的金属丝越容易磨损、断裂,导致样件绝对耗能能力减小.而从图14(b)可得,振动幅值从0.1 mm增加到0.2 mm时,试验样件的损耗因子η 减小,振幅从0.2 mm增加到0.3 mm时,试验样件的损耗因子基本不变,这是由于样件中存在金属橡胶弹性内芯,在较小的振幅下,试验样件变形范围较小,试验样件的耗能主要由金属橡胶弹性内芯承担,此时样件的可塑性和回弹性均较好,而当振幅增加时,样件的不锈钢包裹层和金属橡胶弹性内芯两者变形范围增加,此时样件的不锈钢包裹层将成为主要的承载单元,样件出现一定量的永久变形,导致样件的刚度增加,损耗因子变化范围不明显.

Fig.12 Fatigue hysteresis loops of the same porosity test sample under different amplitudes图12 同一孔隙度试验样件在不同振幅下的疲劳迟滞回线

Fig.13 Stress unit diagram of O-shaped metal rubber seal图13 O形金属橡胶密封件受力单元简图

Fig.14 Influence of different amplitude on fatigue (porosity:69.7%)图14 不同振幅对试验样件疲劳影响(孔隙度:69.7%)

5 结论

通过疲劳试验研究了金属橡胶密封件的疲劳磨损特性,发现最先出现疲劳磨损的位置是金属橡胶内芯,并且金属橡胶内芯的断裂失效形式属于累积损伤.金属丝的磨损、破裂导致金属橡胶整体的疲劳破坏,不会出现瞬间的突然断裂失效,具体的性能表现为

a.在常温下,金属橡胶密封件的疲劳曲线出现了“柳叶状”,试验样件的迟滞回线随着振动周期的不断增加会发生沿一定方向偏移,迟滞回线的右上端曲线会出现一段较小的水平变化段,并且在15万次振动周期前,试验样件的耗能能力下降较快.

b.金属橡胶密封件的刚度随着孔隙度的减小而增加,并且试验样件的迟滞回线从弯月形状逐渐会变成平直形状,试验样件的耗能、损耗因子和损伤因子三者均随着孔隙度的减小而不断增加.

c.同一孔隙度的金属橡胶密封件在加载振幅增加到一定范围后,试验样件的迟滞回线形状会从“柳叶状”发展成“弯月状”,加载的振幅增加到一定程度后将加剧金属橡胶密封件疲劳磨损(疲劳极限试验).