基于波包分解技术的铁基非晶涂层厚度超声检测与评价

张 昱, 陈 尧, 李秋锋, 卢 超, 周瑞琪, 龙盛蓉

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

为了保证钢质设备在强摩擦和强腐蚀的恶劣环境中能够正常运行,通常给设备表面做涂层喷涂的防护处理。在防护涂层中,铁基非晶涂层因其优越的耐磨、耐腐蚀性能,高机械强度和硬度[1-3],以及制造成本低等特点而得到广泛的应用。而在涂层喷涂技术中,又以超音速火焰喷涂(high-velocity oxygen-fuel, HVOF)技术制备的涂层密集程度高、表面光滑和能耗少等特点而优势明显。对于钢质设备来说,涂层质量的好坏直接影响了设备的运行性能,直接关系着生产活动能否正常进行。因此,对于涂层的检测就显得十分重要[4-6]。

在铁基非晶涂层制备过程中会因为工艺原因在内部产生一些缺陷,如气孔和夹渣等,这些缺陷都可以通过涂层厚度表征出来。由于超声无损检测技术分辨率高、操作安全、运行成本低,十分适合涂层检测[7-9]。孙珞茗等[10]采用声压反射系数幅度谱特征对铝板表面的环氧树脂薄层脱粘区域进行了检测和定量评价,定量误差在4.9%以内;闫晓玲等[11]根据超声弹性理论,揭示声弹曲线变化规律及其对应力评价结果的影响机理,提高了激光熔覆再制造涂层应力超声无损检测的可靠性;杨雪娟等[12]采用高频超声检测方法检测涡轮叶片热障涂层并进行了数值模拟,能够评估表面陶瓷涂层厚度,检测精度为8.95%。检测过程中发现由于涂层非常薄,超声检测的回波中往往会出现涂层材料各层信号的严重混叠,这是常规超声检测方法很难从中得到有用的厚度信息的主要原因。章晋龙等[13]提出了一种多个均匀分布源信号混叠的盲分离几何算法, 依据矩阵的正交三角分解原理实现混叠多个不同频率特征信号的有效分离;李霞等[14-15]分别采用频域反卷积与高阶累积MUSIC(multiple signal classification)谱估计相结合方式和改进FOA(fruit fly optimization algorithm)匹配追踪算法,对换热管内壁毫米级污垢检测中出现的混叠信号进行了处理,实验结果表明两种方式都能够实现对污垢超声回波信息有效提取,并准确测量毫米级污垢厚度;Li等[16]在混凝土结构低频超声探测时,采用WDT(wavepacket decomposition technique)方法提取表面直达波中混叠的缺陷目标反射信号,并消除了成像过程中的波包畸变影响,取得了高分辨成像结果。但是,本次检测对象为微米级的涂层,在实际检测中为了提高检测分辨率,采用了高频超声信号,而检测信号中的混叠信号频率基本相同,因此,将波包分解技术运用到涂层回波信号处理中,把混叠信号中各界面回波分别提取出来,提高信噪比,并通过对涂层结构成像直观地反映了涂层中信息,为涂层质量评价提供依据[17]。

1 超声扫查系统

首先根据检测需要,建立了一套超声扫查系统[18],超声扫查系统框图,如图1所示。

图1 三轴超声扫查系统框图

(1) 整个系统由上位机控制,上位机采用包括运动控制卡和高速数采卡的PC(personal computer)机。控制软件实现了机械臂驱动、DAQ(data acquisition)板卡控制和示波器等功能。

(2) 运动控制包括手动运动命令发布和自动平面扫描,并且可以调整扫描间距。手动控制用于探头位置调整和超声波检测信号观察。自动扫查在设置扫描间距和扫查范围后,自动完成扫查。

(3) 通过上位机指挥伺服驱动器动作,从而实现对伺服电动机运行状态的控制[19]。

(4) 通过电机轴提取编码器脉冲信号的方式来实现位置反馈。

(5) 反馈信号经过信号调理板后,将含干扰的脉冲信号进行处理,使其符合标准的逻辑电平,并且满足超声检测仪的触发信号要求。

(6) 根据位置反馈信号判断探头是否到达指定扫查位置,确定探头到达后,触发超声检测仪发出超声信号,并同时触发上位机的数采卡采集数据,采集数据后自动保存,然后等待下一个周期,循环进行,直至结束。相对超声传播速度,系统扫描速度很慢,因此可以在探头扫查过程中激励超声信号及完成数据采集。实验超声扫查系统,如图2所示。

图2 高频超声扫查系统实物图

2 界面反射回波提取原理

在对只有几百微米的涂层试块扫查实验过程中,发现水/涂层界面和涂层/机体界面回波会混叠到一起,虽然可以通过提高检测频率来改善分辨率,但是频率过高又将严重降低声波的穿透力。因此,分别采用5 MHz和10 MHz检测频率进行实验测试,但是实验测试中,由于5 MHz的检测信号半波长大于涂层厚度,无法提取出界面混叠信号。而10 MHz的检测信号半波长小于涂层厚度,所以,本次实验采用了10 MHz的检测频率。

2.1 波包分解理论

波包分解技术是根据匹配追踪算法的思想来建立的一种对检测信号进行数学描述的新型模型,是由不断演化后的匹配追踪算法和正交分解算法结合的产物。该方法基本原理是任何反射信号都可看做由不同尺寸、大小和时延的激励信号构成,检测信号可按照激励波形分解成不同反射信号的组合。

假设实际的一次检测信号为x(t),按照需要可以分解出N个基波包分别记作h1(t),h2(t),…,hN(t),这些波包都出自于激励信号,因而它们除了位置、大小等参数不同之外,其形状都与检测信号相似。由于残余误差的主要来源是结构噪声,因而对经过波包分解和时域计算的检测信号的结果影响非常小,可以忽略,那么就可以通过相关的时域计算方法估计出检测信号模型中相关的参数。对应的数学表达式为

(1)

式中:e(t)表示残余误差;ai为相应基波包幅值系数;N为分解得到的基波包个数;hN(t)为基波包。

如上所述,将由各个基波包组合成的检测信号进行波包分解之后,会得到一系列经过不同的传播路径到达的不同位置、时延不同、尺度相异的基波包,同时可以认为检测信号是这些独立基波包的线性组合。在时间序列上,当这些不同位置到达的基波包之间出现前后重合现象时,将这些波包通过比对与母波包信号的特征而分别提取出来,以实现对原检测信号尽可能保真,还能一定程度上消除混入的噪声信号[20-21]。

当i=0,即还没分解时,有e0(t)=x(t),那么根据经过i次波包分解后的剩余误差ei(t),可得到

ei(t)=ei-1(t)-aihi(t),i=1,2,…,N

(2)

式中:hi(t)=h(t-τi), 用h(t)与ei(t)进行相关计算,并按照相关性大小顺序进行分解,那么波包到达时间τi和波包幅值系数ai可分别由式(3)和式(4)得到

(3)

(4)

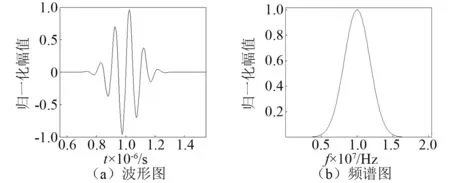

本次研究中,由于激励信号是窄脉冲信号,无法直接进行波包分解,因此,实际是设计了一个窄带信号作为激励母波包来完成波包分解过程。首先按照式(5)设计了一个高斯函数调制的余弦波作为母波包,频率为10 MHz,采样频率为200 MHz,共有2 000个采样点,其波形和频谱,如图3所示。

图3 设计的母波包波形与频谱图

h(t)=cos(2πft)·e(-((t-ti)·w)2)

(5)

式中:f为信号的主频;w是高斯波的脉宽系数;ti是波形发射周期中波包的位置参数。

然后根据卷积定理,将检测信号与母波包进行卷积,可获得母波包频谱范围内的检测信号,即相当于母波包作为激励信号时的检测信号。然后根据前述的波包分解方法对检测信号进行处理即可[22]。

2.2 波包替换方法

通过扫描电镜观察涂层厚度,并在试块不同采样点测量涂层反射信息时,虽然可以通过波包分解方法找出各界面回波,但是在成像时,由于波包周期较长,重构涂层结构信息时,仍然存在混叠现象,为此,按照涂层中的声速和波长,依据采样频率设计了一个窄脉冲信号。该窄脉冲信号宽度远小于涂层厚度,通过替换分解出来的不同尺寸、大小和延时的波包,避免了各个波包的混叠,可有效提高成像分辨率。

3 波包分解方法仿真测试

为了检验波包分解方法的有效性,本文设计了一组混叠波包的仿真信号,并加入了一定的白噪声,采用波包分解方法进行处理,具体仿真过程如下。

首先根据图3波包结构,设计了一个由六个不同大小和位置的波包组成的一个检测信号,如图4所示,其中波包1和2发生混叠,波包3、4和5混叠在一起。为了检验波包分解的分解能力,在该信号中增加了白噪声,如图5所示。

图4 仿真检测信号

然后按照波包分解原理,对图5中信号进行处理,依次完成卷积和波包分解处理,结果分别如图6和图7所示。最后将分解所得子波包的位置和幅值与原波包进行比较,结果列在表1中。从表1中可以发现,波包分解效果非常好,位置没有误差,仅幅值上出现了偏差,说明该方法是有效的,可以在涂层厚度检测中应用。

图5 加入白噪声的检测信号

图6 加噪检测信号卷积结果

图7 卷积后信号分解结果

表1 波包分解后的各波包位置与幅度及偏差

4 实验测试

4.1 涂层试样

实验试样是采用HVOF喷涂工艺制备的两块铁基非晶涂层试样,如图8所示,分别编号为试样①和②。两块试样形状都是边长为10 cm的正方形,厚度约为3 mm。两块实验试样分别切开进行了扫描电镜测试,扫描电镜测试结果,如图9所示。

图8 HVOF喷涂工艺制备的涂层试样

图9 两块涂层试样扫描电镜测试结果

经过扫描电镜的观测,会发现图像中有较为明显的界面,上下两部分分别为涂层和基体。在两个试样的扫描电镜图中选取五个位置测量并标注出涂层的厚度,测量结果统计在表2中。

表2 涂层厚度SEM测量结果

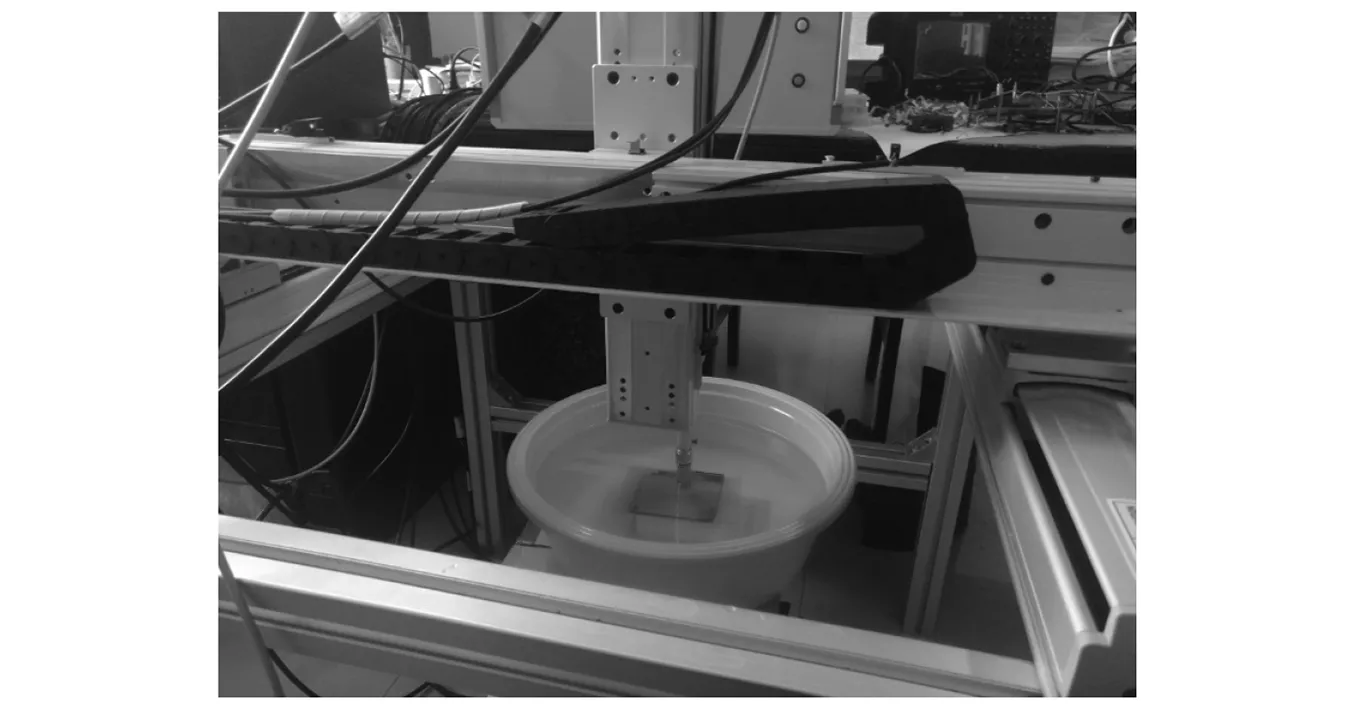

4.2 实验扫查过程

实验扫查过程是在前面叙述的高频超声扫查系统上完成,采用中心频率为10 MHz的水浸聚焦探头,探头直径6 mm,焦距12 mm,实验时将焦点定在试块中间,即探头至试块表面距离约为9.5 mm。同时通过采样频率为200 MHz数据采集卡将检测信号保存到计算机中,采样频率为检测频率的20倍,能够满足实验采样要求。实验扫查过程,如图10所示。

图10 实验扫查过程

为了获得涂层声速信息,首先在试样②上四个角和中间位置随机进行了5次采样,按照波包分解方法分别提取出水/涂层界面和涂层/基体界面回波,两个界面回波相差约30个采样点,声程实际为两倍厚度,按照采样率200 MHz计算得到单程平均声时约为7.5×10-8s,那么按照表2中的涂层平均厚度402.6 μm,可计算出涂层平均声速约为5 368.0 m/s。根据涂层平均声速5368 m/s和检测频率10 MHz,按照关系式c=λf计算出波长λ约为5 36.8 mm,那么检测分辨率大约为波长的一半,即为268.4 mm。然后再按照采样率200 MHz计算出268.4 mm大概是10个采样点。故理论上选用长度少于10个采样点的窄脉冲信号即可,本文中随机选取了5个采样点的窄脉冲信号,如图11所示。

图11 长度为5个采样点的窄脉冲信号图

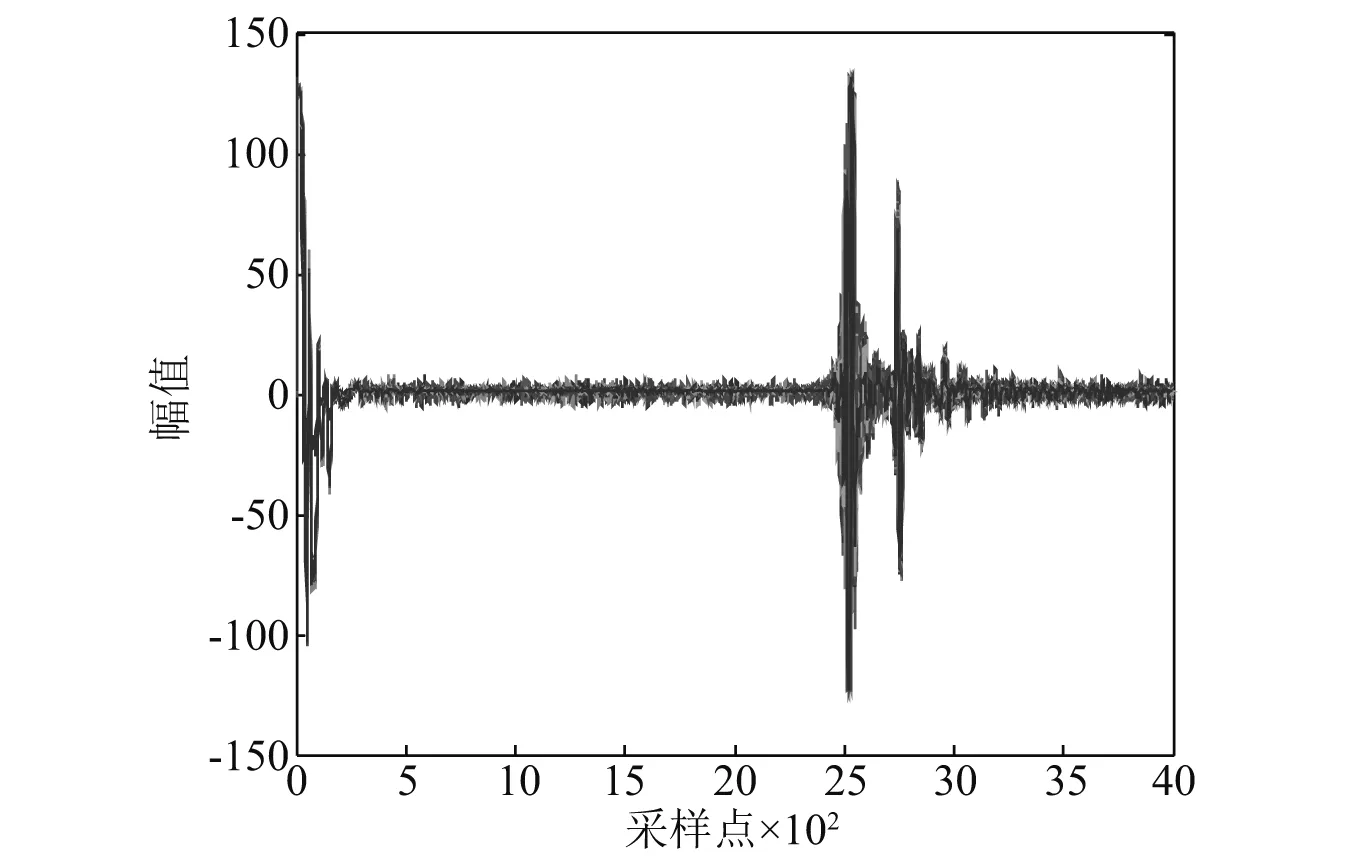

获得了涂层平均声速以后,采用扫查系统对试样①进行扫查,扫查线是在试样中央随机选取,扫查步进为0.1 mm,在扫查线上连续扫查了400个位置,检测波形叠加后,如图12所示。图12中可以看出共有三个峰值,由左到右分别为始波、水/涂层界面波和基体底波。

图12 试样①扫查信号叠加图

4.3 扫查数据处理

如图12所示,根据涂层声速及厚度推算,涂层/基体界面回波与水/涂层界面回波混叠在一起,因此,按照前述的界面反射回波提取原理对检测信号进行处理。

首先将各检测波形与图3所示的母波包进行卷积处理,处理后的检测信号叠加图,如图13所示。

图13 卷积处理后的检测信号

由于混叠信号处于第二和第三个峰值之间,因此提取图13中3 600~3 899之间的300个采样点进行下一步处理,为了避免幅值不一致对成像结果的影响,将这些信号都进行了幅值归一化处理,如图14所示。

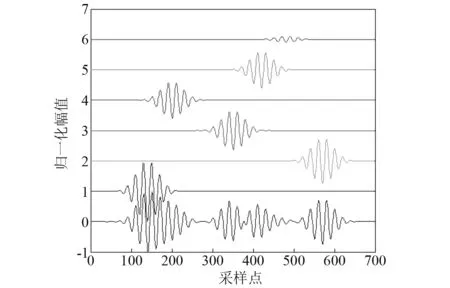

从图14中可以看出,卷积处理后的波形都具有母波包的特征。将图中400个扫查信号分别进行波包分解处理,每个检测信号都分解得到了10个不同幅值、位置相异的波包,图15中显示的结果为第85个检测位置上的检测信号分解结果图。图15中,纵坐标1~10分别表示先后分解和提取出来的10个波包,纵坐标0表示10个波包叠加后与原检测信号的比较结果,可以看出两个波形基本重合,即波包叠加后非常逼近原检测信号。同样在纵坐标-1表示的残差波形可发现,残差非常小。

图14 卷积处理后混叠位置归一化波形叠加图

图15 波包分解结果

从图15中可以发现,虽然这些波包被提取出来以后都是独立的波包,但是由于这些波包具有多个振荡周期,经历时间较长,直接将它们叠加重建仍然存在混叠,如图16所示,很多波包时间都是相互交错的。因此,将图4所示的窄脉冲信号按照原始波包的幅值和位置进行替换,替换后的结果如图17所示,可以很清晰的看到10个波包的大小和相对位置,其中最大峰值位置为水/涂层界面回波位置。

图16 各分解波包位置和大小示意图

图17 各分解波包替换后位置和大小示意图

为了更直观的对涂层厚度进行观察和评价,将这些处理后的扫查信号进行成像处理,可以反映出涂层结构的情况,但是由于存在微弱的激励延迟差异,导致各信号间存在延时,如图18所示。为此,将以水/涂层界面回波作为基准,将每个检测信号中的该界面回波统一移到采样点50位置,如图19所示。在图19中可以清晰的发现在水/涂层界面下方存在着一个连续的界面回波,这就是涂层/基体界面回波的位置。

图18 窄脉冲替换后的涂层结构成像图

图19 信号重排后的涂层结构示意图

4.4 实验结果分析与讨论

从图17替换后的结果中发现,在水/涂层界面回波前还有一些存在干扰波包,为了研究它们出现的原因,对整个信号处理过程进行了系统分析和讨论。

首先将图12中一个实验检测信号中的激励波形提取出来,如图20(a)所示,该信号波形是有仪器激励电信号后通过高频水浸探头激励出来,按照超声信号传播与反射原理,在接收信号中各界面回波信号也应该有相同特征。在经过分析后,发现这些干扰信号主要是在卷积过程中产生的,由于激励脉冲信号都是非理想冲击脉冲信号,而是有一定脉宽的信号,经过卷积处理后出现了一些干扰成分,经过波包分解和窄脉冲替换后,结果如图20(b)所示,从图中可以看出最大峰值之前出现了干扰脉冲,且主要干扰成分都在最大峰值之前,基本对涂层检测与评价结果不会产生影响。

图20 仿真激励脉冲信号的处理结果

图19中显示的两个界面的距离实际是声波在涂层中的声程,因为超声波是从水/涂层界面入射,然后在涂层/基体界面反射后被接收到,所以涂层厚度实际就是声程的一半。而涂层/基体界面反射信号形成的界面回波位置在采样点83,与水/涂层界面回波位置50相差33个采样点,这是经历双倍厚度的声程,按照实验中的采样频率为200 MHz计算,可以算出超声波穿过涂层所需要的时间为8.25×10-8s。以前面得到的平均声速5 368.0 m/s来计算,涂层厚度约为442.9 μm,与表2中试样①的SEM测量平均厚度比较结果如表3所示,涂层测量相对误差仅为3.2%。

表3 厚度测量值与实际测量误差

此外,还可以通过图19对涂层结构进行质量评价。从图19中可以看出,该检测区域喷涂质量较为均匀,界面回波形成的扫查线波动较小,涂层整体质量较好,这与扫描电镜结果基本一致。

综上所述,该检测与评价方法取得了较好的效果,对其他工业涂层的喷涂状况检测时,只需要获得涂层中的声波声速,按照该方法进行检测信号处理,就可以完成各类涂层检测及其质量评价,具有非常广阔的应用前景。

5 结 论

针对超音速火焰喷涂铁基非晶涂层质量检测与评价需要,提出一种高频超声扫描成像技术。通过建立的超声扫查系统对涂层试样检测,采集扫查数据。由于涂层较薄,涂层上下表面回波产生严重混叠,为此设计了一个母波包,对扫查信号依次进行了卷积滤波、波包分解及波包替换处理,有效分离和提取出混叠界面回波。最后通过处理后的扫查信号对涂层结构成像,可以实现对涂层厚度及质量的评价,厚度检测相对误差约为3.2%,能够满足实际应用要求。根据该方法的特点和优势,可以为进一步开展多个薄层质量检测与评价提供参考依据。