风机管道声学测试中的影响因素分析

黄伟稀, 何 涛, 郝夏影, 陈文华

(中国船舶科学研究中心 船舶振动噪声重点实验室,江苏 无锡 214082)

流体机械的流动噪声是管路系统噪声的主要来源。以空调通风管路系统为例,其噪声源主要包括风机气动噪声与管路元件气流再生噪声,风机噪声数据的准确获取对管路系统引起的舱室噪声评估与声学设计有重要意义。风机向管内辐射的噪声往往与管路系统负载阻抗有关,提取噪声源与外界无关的独立的声学特性即为风机的噪声源特性。

风机噪声测试方法分为三种:管道法、管外法与管内反演法。①管道法:采用管道法测试风机辐射入管道的声源特性,在风机进出口安装测试管道与消声末端,创造末端无反射的声学环境,在管道内布置传声器测点,通过多点平均得到风机辐射噪声声功率,管道法的测试结果避免了管道边界声反馈的影响,不受管口边界条件的影响,是国际上推荐采用的测试方法[1-3]。②管外法:不考虑管路负载阻抗对声源的影响,在管口外布置传声器测试风机/空调器进出口外的辐射噪声,测试环境有混响室与自由场,测试方法简单,也是国内普遍使用的测试方法[4-5]。③管内反演法:对于不具备消声条件(消声末端)的管路,管路阻抗必然会对声源产生影响。通过建立管路噪声源的声学模型,对管内测得的声信号进行反演从而提取源的强度。Terao等[6]1989年提出了风机声源的测试方法,并测试了小型轴流风机的反射、透射系数及声源强度;Terao[7]1990年提出了基于阻抗匹配的声源特性测试方法;1993年提出了带有采样管的双传声器测试方法。Lavrentjev等[8]在1995年测试了风机的声源特性。

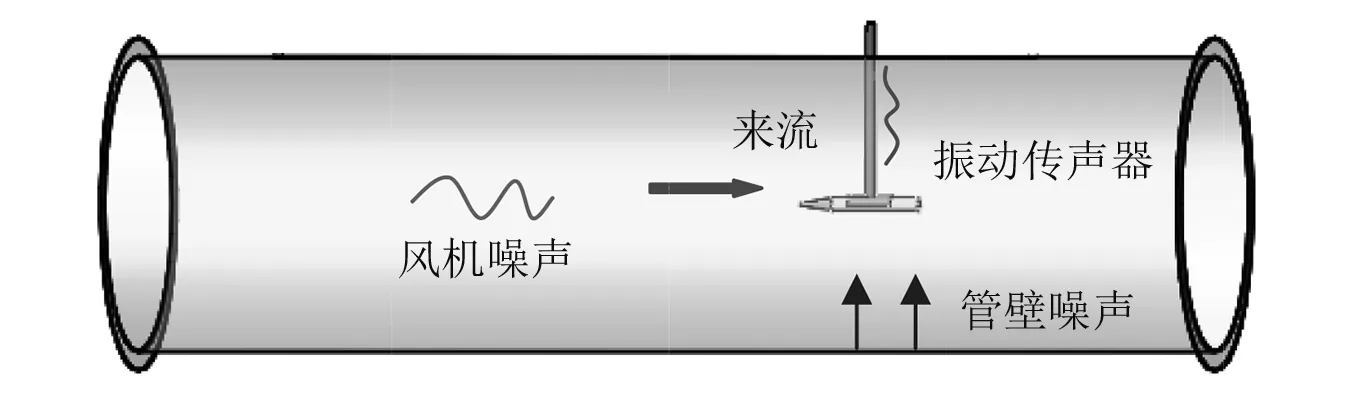

无论管道法与管内反演法,测试时要求传声器安装于管道内部,测试结果受管内气流、管壁振动与管路边界条件等影响。图1是风机噪声测试管道布置示意图,传声器安装于管道中心,通过夹具、连接杆与管道进行刚性连接。图中显示了湍流脉动压力与管壁振动的影响,传声器在来流作用下会产生湍流自噪声(“伪声”),湍流自噪声高于被测风机噪声时会导致测试结果不准确,尤其在流速较高时;测试管道通过法兰与风机进行刚性连接,风机振动通过管路结构传递至测试管道,引起管壁振动,此振动会通过传声器连接部件与夹具引起传声器及其膜片振动从而产生额外噪声信号,影响测试结果准确性。另一方面,管壁振动本身在管内产生辐射噪声,若该噪声接近或者高于风机气动噪声,也将影响测试结果准确性,故分析研究风机噪声测试中的影响因素及其规律是必要的。

图1 管道声学测试的影响因素

关于管道中声与湍流脉动压力的分离,Holland等[9]给出了存在平均流速的管道中声功率流的表达式;Shi等[10]采用已有的湍流边界层脉动压力模型,分析其对管路中声强测量的影响;Pedersen等[11]给出了气流管道中声与流体脉动压力的分离方法,孙玉东等[12]采用互谱和相干分析方法给出了液体管道中声与湍流脉动压力的分离方法,但未考虑声与振动的分离;左曙光等[13-14]采用数值模拟方法研究分析了叶片参数对流动噪声及壳体振动的影响,但未涉及流动噪声与壳体振动的分离及试验。

中国船舶科学研究中心建立了国内首套基于管道法的风机噪声测试装置,用于舰艇、船舶与海洋平台用风机声学参数的测试,为管路系统声学计算与优化设计提供有效输入参数。本文针对湍流脉动压力、管壁振动与管路边界等因素对风机噪声测试的影响,通过试验方法得到了各因素之间的影响规律,为风机噪声源特性测试规范与细则的制定提供技术支撑。

1 风机噪声源特性测试方法与试验装置

采用管道法测试风机辐射入管道的声源特性,其原理是:在风机进出口安装测试管道与消声末端(反射系数小于0.3),创造末端无反射的声学环境,在管道内布置声压测点,通过多点平均测试风机辐射噪声声功率。在入口处测试流量,出口处设置调节阀调节风机运行工况。

测试系统由Pulse信号采集系统、计算机、传声器、振动加速度计、待测风机、变径管道、测试管道、中间管道、消声末端等组成。测试原理见图2所示,传声器沿管道轴向布置并朝向风机,传声器通过夹具与连接杆刚性安装于管壁上,传声器电缆通过管壁开孔与数据采集系统连接。

图2 离心风机噪声源特性测试原理图

试验在中国船舶科学研究中心风机噪声源特性测试装置上开展,测试管道内径265 mm,测试段长4 m,消声末端长2.5 m,测试频率范围20~10 000 Hz。消声末端用以消除管路末端的声反射对风机声源的影响。除了作为风机固有配件的软连接外,风机和管道全部硬连接。待测风机为CQ20J型船用离心风机,额定风量3 500 m3/h,风压1 960 Pa,功率4 kW,额定转速2 900 r/min。风机转速可变频调节,调节范围0~2 900 r/min,风机运行工况可通过管路出口节流阀调节。

2 风机噪声测试影响因素分析

2.1 传声器湍流脉动压力的影响

在管道法测试风机噪声时传声器安装于管道中心轴线上,测试过程中传声器在管内气流影响下会产生湍流自噪声,湍流自噪声作为测试的背景噪声会影响风机噪声源测试的信噪比,其与风机流量(风速)有紧密关系。为了掌握传声器在不同流速条件下的湍流自噪声特性,本文对安静气流下传声器湍流自噪声进行测试,试验中气流由变频风机进行驱动,管内风速通过改变风机转速进行调节,传声器安装于管道内,风机与传声器测试管道间安装消声器以消除风机噪声的影响。风机噪声源特性测试装置见图3,传声器湍流自噪声测试装置见图所示4,风机消声器结构见图5所示。为了降低传声器湍流自噪声,可以在传声器头部安装气流防护装置(如鼻锥、采样管等),本文采用鼻锥(适用于25 m/s以下流速),管内传声器与鼻锥安装方式见图2与图6,分别在安装与不安装鼻锥的情况下测试传声器的湍流自噪声。

图3 风机噪声源特性测试装置实物图

图4 传声器湍流自噪声测试现场

图5 风机消声器结构剖面图

图6 传声器及鼻锥安装实物图

2.1.1 不同流速下传声器湍流自噪声

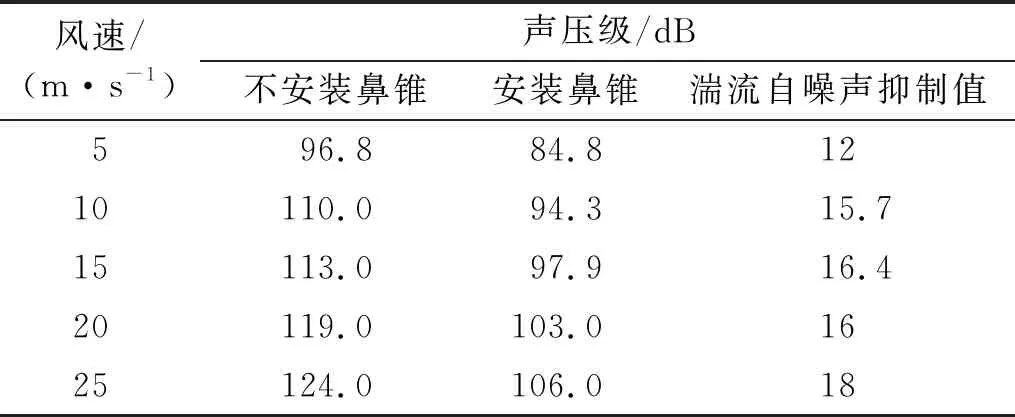

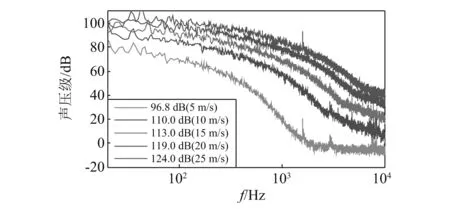

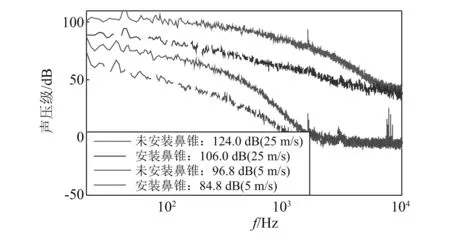

传声器湍流自噪声声压级测试结果见表1,频谱见图7与图8。从频谱上看,传声器湍流自噪声随频率增大而减小,频谱曲线光顺,自噪声谱级随流速增大而显著升高。安装鼻锥后,传声器湍流自噪声声压级降低10~18 dB,A计权声压级降低13~22.6 dBA。图9是5 m/s与25 m/s流速下安装鼻锥前后的传声器湍流自噪声谱对比,可以看到,在中低频的主要频段内鼻锥可降低湍流自噪声20 dB左右,噪声抑制效果显著。

表1 传声器湍流自噪声声压级

图7 传声器湍流自噪声

图8 安装鼻锥条件下传声器湍流自噪声

图9 安装鼻锥前后的传声器湍流自噪声对比

2.1.2 传声器湍流自噪声对风机噪声源测试的影响

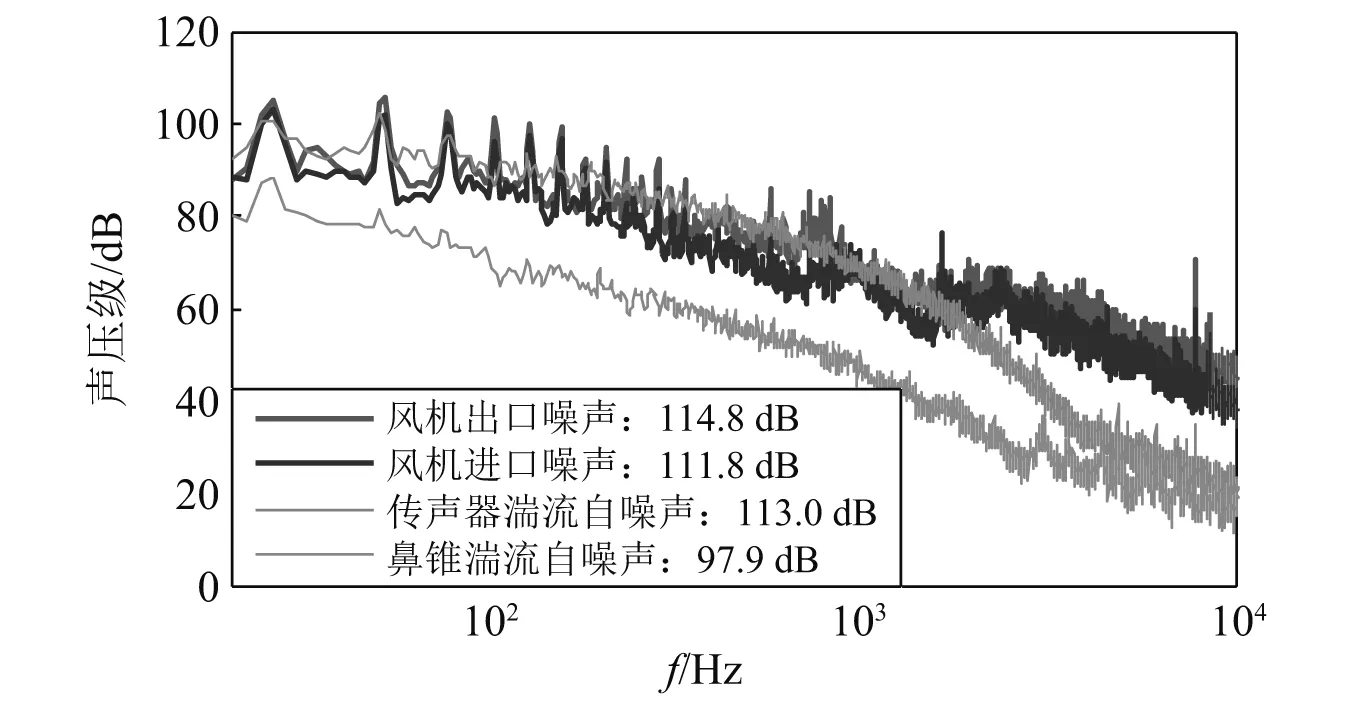

不同流速下的风机进出口噪声声压级谱与传声器湍流自噪声声压级谱对比见图10~图12,可以看到,安装鼻锥前,传声器湍流自噪声在2 000 Hz以下频段已超过风机噪声源,此时测试不满足信噪比;安装鼻锥后,传声器湍流自噪声得到显著降低,在全频段均低于风机噪声,此时测试满足信噪比。

图10 风机噪声与传声器湍流自噪声对比(5 m/s)

图11 风机噪声与传声器湍流自噪声对比(15 m/s)

图12 风机噪声与传声器湍流自噪声对比(25 m/s)

由以上结果可知,采用管道法测试风机噪声源时,传声器安装气流防护装置是必要的,否则传声器表面的湍流自噪声将严重影响风机噪声源测试的信噪比,尤其在中低频段,且随着流速增大其影响越明显,此时安装鼻锥可满足一般测试要求(25 m/s以下)。

2.2 管壁振动对风机噪声源测试的影响

在风机噪声源测试中,传声器通过螺杆与夹具安装于管道内,管壁振动通过连接装置传递引起传声器振动而产生额外噪声;另一方面,管壁振动会在管内辐射噪声,该部分噪声同样被传声器测到。为了获知管壁振动的影响规律及影响程度,本文通过在管壁同一位置的螺杆上安装两个传声器,一个安装于管内,另一个安装于管外,安装原理见图13。管内传声器测得的信号包括风机噪声、管壁振动辐射的噪声、管壁振动传递引起传声器振动产生的噪声三部分,管外测点测得的信号包括管壁振动辐射的噪声、管壁振动传递引起传声器振动产生的噪声两部分,比较两个传声器的测试结果即可分析管壁振动对测试的影响。为了单独监测管壁振动辐射噪声,在隔振地面上安装第三个传声器,该传声器测得的信号仅包含管壁振动辐射噪声一种成分,与安装于管壁上的管外测点进行比较可进一步分析管壁振动传递的影响。

图13 管内外传声器安装及管壁振动传递示意图

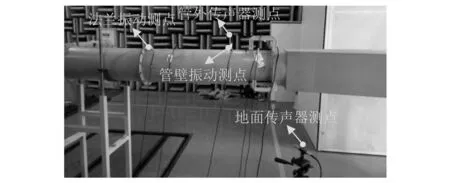

管壁振动测点及管外传声器安装现场见图14,管外传声器及风机蜗壳振动测点分别见图15与图16。

图14 管道振动测点及管外传声器安装

图15 管外传声器安装

图16 风机蜗壳振动加速度计安装

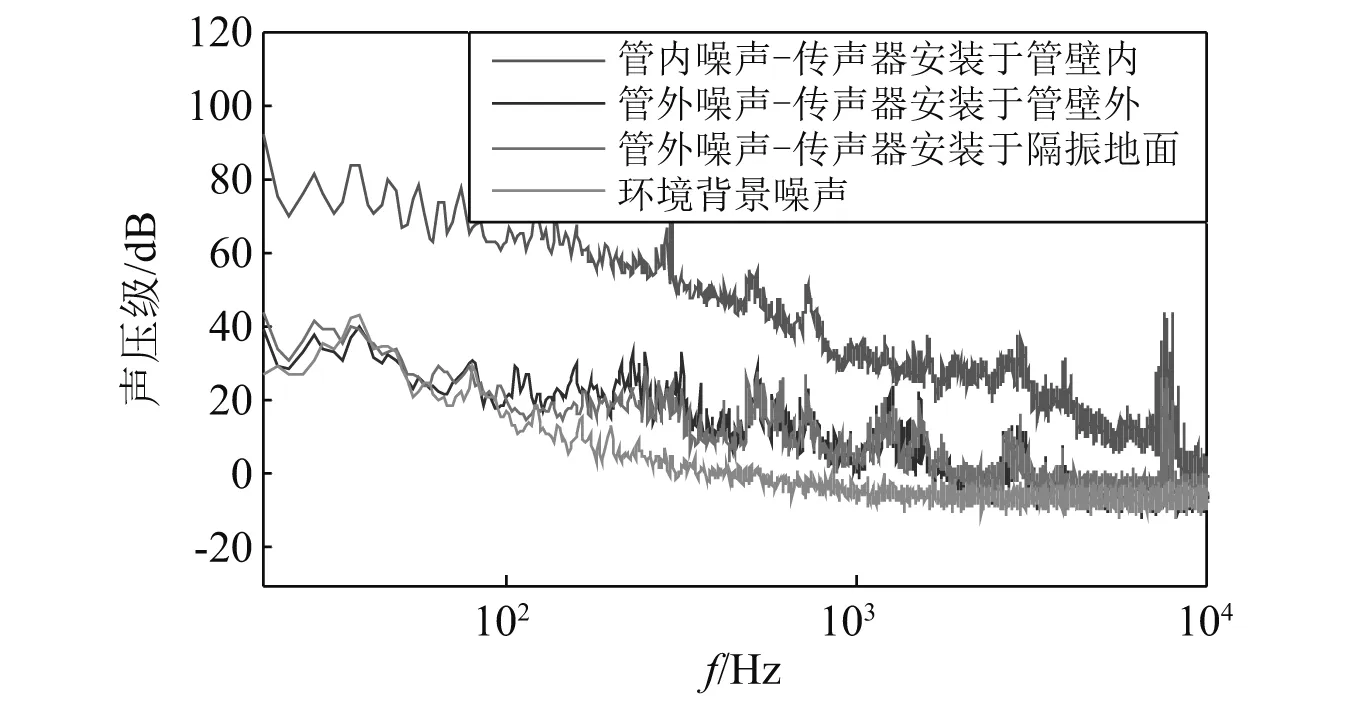

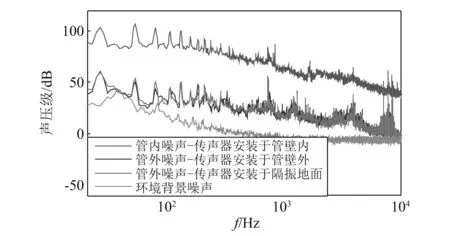

三个传声器在不同流速下的测试结果见图17~图19,可以看到,安装于管壁上的管内测点测得的声压远高于管外的两个测点,说明管内噪声中以风机噪声为主,管壁振动辐射噪声以及管壁振动传递引起传声器振动产生的噪声为小量,对管内的风机噪声测试无影响。同时,管外两个传声器的测试结果基本一致,说明管外噪声以管壁振动辐射噪声为主,管壁振动传递引起传声器振动产生的噪声为小量,对管外噪声测试无影响。

图17 管壁振动对传声器测试的影响(5 m/s)

图18 管壁振动对传声器测试的影响(15 m/s)

图19 管壁振动对传声器测试的影响(25 m/s)

不同流速下的风机蜗壳振动、管壁振动及管内外噪声频谱见图20~图22,可以看到,300 Hz以下管内噪声与管壁振动的线谱所处频率(叶频)基本一致,说明管内的风机气动噪声与管壁振动在低频有相关性,原因在于风机叶片通过蜗舌时在产生气流脉动压力的同时也引起了蜗壳振动,但该现象不说明管内传声器测得的噪声由管壁振动引起,该结论在前文中已得到验证。

图20 管壁振动与管内、管外噪声对比(5 m/s)

图21 管壁振动与管内、管外噪声对比(15 m/s)

图22 管壁振动与管内、管外噪声对比(25 m/s)

2.3 管口边界对风机噪声源测试的影响

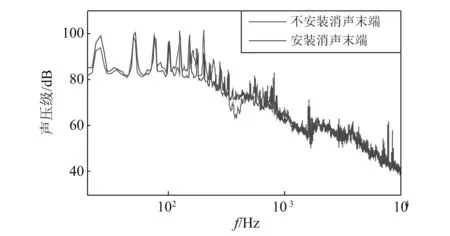

风机辐射入管道的噪声源特性往往与管路系统负载阻抗有关,提取噪声源与管路边界条件无关的独立的声学特性即为声源的源特性。管口边界决定了管路系统的负载阻抗,除了对风机噪声源本身产生明显影响之外,还会在管内形成驻波场,管内不同位置测得的噪声有较大差别,对风机噪声源测试具有不确定性。为了分析管口边界对测试的影响,本文对两种不同管口边界条件下的风机管内噪声进行了测试,两种边界分别为出口管路开口与安装消声末端,见图23与图24,15 m/s流速条件下的风机出口与入口噪声源测试结果对比见图25与图26,可以看到,在开口边界下,风机出口噪声具有明显驻波特性,入口噪声源也与安装消声末端时有所不同,主要体现在500 Hz以下频段。因此在管道法中安装消声末端消除管口声反馈及管内驻波是获得风机真实声源的必要条件。

图23 风机出口管路不安装消声末端

图24 风机出口管路安装消声末端

图25 安装消声末端前后的风机出口噪声源(15 m/s)

图26 安装消声末端前后的风机入口噪声源(15 m/s)

3 结 论

在流体机械流动噪声源特性测试中,存在诸多因素对测试产生影响,如传声器湍流自噪声、管壁振动及管路边界等,本文针对这些影响因素制定了相应的试验方案并开展了试验测试分析,结论对测试规范与细则编制有重要意义。主要结论如下:

(1) 试验通过风机消声器创造了安静的管内气流环境,测试得到了25 m/s以下5种风速条件下的传声器/鼻锥湍流自噪声谱,通过与风机噪声谱对比可知,传声器湍流自噪声在大部分频段高于风机噪声,不满足信噪比。为解决该问题,可在传声器头部安装气流防护装置(鼻锥),可显著降低传声器湍流自噪声,线性声压级降低10~18 dB,A计权声压级降低13~22.6 dBA,可使测试满足信噪比要求。

(2) 通过在同一个连接杆上安装管内外两个传声器进行对比试验,结论显示,管壁振动辐射噪声以及管壁振动传递引起传声器膜片振动产生的噪声远小于风机噪声,对风机噪声测试无影响。

(3) 由于声反馈作用,管路边界对风机噪声源有显著影响,开口边界可导致叶频噪声更加突出;另一方面,开口边界条件下由于声反射导致管内存在驻波,不同位置处的声压有较大差异,影响测试结果的唯一性。因此管道安装消声末端消除管口声反馈及管内驻波是获得风机真实声源的必要条件。