高氮钢激光-电弧复合堆焊层的电化学腐蚀性能

芮 蔚 白 頔 齐 彤 杜劭峰 杨炙坤, 刘凤德 张 宏

1.长春理工大学机电工程学院,长春,130022 2.内蒙古第一机械制造集团有限公司,包头,014032

0 引言

堆焊是将具有一定性能的合金材料熔覆于母体材料表面,使母材具有特殊性能或修复失损零件的焊接工艺[1]。选择合适的堆焊方法及堆焊合金能获得耐磨、耐高温及耐腐蚀等性能优良的可控堆焊层,延长产品使用寿命,达到节材与环保的目的。高氮钢以其优异的力学性能及耐蚀性早已在军事、化工、医疗及航空等领域得到应用,其堆焊技术在增材制造、产品修理、零件表面强化等领域应用广泛,已成为现代材料加工制造业不可缺少的技术手段[2-5]。

传统电弧堆焊、激光堆焊都有应用局限性,前者存在热输入大、电弧稳定性差等缺陷,后者适用范围小且成本较高。闻章鲁等[5]采用TIG堆焊技术制备了高氮钢直壁体结构件,发现焊接电流178 A、焊接速度0.28 m/min、送丝速度1.9 m/min时,堆焊层成形质量最佳,且堆焊层自下而上的晶粒尺寸不断减小,维氏硬度变化区间为300~320 MPa,抗拉强度可达1070 MPa,伸长率为24.5%,堆焊层具有优良的强度与塑性等性能。叶约翰等[6]研究了高氮钢多方式加工的电弧堆焊表面,发现高氮钢单道焊缝成形受线能量的影响较大,其表面气孔随送丝速度增大而减少,但多层多道堆焊时的表面气孔随送丝速度增大而增多。通过预测最佳焊道间距可获表面成形良好的增材结构件。近年来,激光-电弧复合焊接技术迅速发展,优质、高效、节能的特点使其成为工业生产的研究应用热点[7-8]。孙硕等[9]通过响应面法对高氮钢进行激光-电弧平板堆焊试验设计,采用逐步回归法筛选出对焊缝形貌影响显著的因子,建立回归模型并分析了各因子对焊缝形貌的影响规律。

高氮钢具有良好的耐蚀性,尤其是耐局部腐蚀性能[10],目前,堆焊领域的研究主要集中在焊缝成形方面,有关堆焊层组织性能研究的报道较少,在堆焊层耐腐蚀性能方面的研究尤其不足。笔者采用激光-电弧复合焊接方法对高氮钢进行平板堆焊试验,研究了焊接工艺参数(激光功率P、堆焊电流I、堆焊速度v)对堆焊层电化学腐蚀性能的影响,分析并总结其影响规律。

1 试验材料与方法

试验采用TRUMPF公司HL4006D型Nd:YAG固体激光器和Panasonic公司YD-350AG2HGE型MIG/MAG焊机组成的旁轴复合焊接系统进行焊接。试验堆焊基体为8 mm×200 mm×50 mm的高氮奥氏体不锈钢板,采用牌号H09Cr21Ni9MnMo的φ1.2 mm奥氏体不锈钢焊丝作为填充材料,母材及焊丝的主要化学成分见表1。

表1 母材及焊丝主要化学成分(质量分数)

焊前对钢板表面氧化膜、油污和水分等进行清理。沿焊接方向,采用电弧在前、激光在后的旁轴复合形式进行焊接,如图1所示,焊枪与激光束夹角为25°,电弧保护气体(体积比95%的氩气、体积比5%的CO2气)流量为18 L/min。依次选取堆焊电流I、激光功率P及堆焊速度v为变量进行堆焊试验。堆焊参数如下:功率P=3.2 kW,电流I=220 A,电压U=24.8 V,堆焊速度v=0.8 m/min,热源间距3 mm,激光束离焦量-2 mm,焊丝伸出长度12 mm。

图1 激光-电弧复合焊接示意图

堆焊完成后,从焊缝中心切取直径14 mm、厚3 mm的圆片,对其上表面依次采用240目、400目、800目、1200目、1500目、2000目砂纸进行研磨、抛光,再分别用酒精和蒸馏水进行超声清洗。用5 mm胶带遮盖被测焊缝表面,圆片其他表面涂绝缘漆,干燥后去除胶带,再将试样封装并只露出被测区域,等待测试。电化学腐蚀区域如图2所示。

图2 电化学区域选择示意图

电化学实验设备为德国ZAHNER电化学工作站,电极为设备自带的标准三电极体系:试样为工作电极,辅助电极为Pt电极,参比电极为饱和甘汞电极。腐蚀介质为质量分数3.5%的分析纯NaCl溶液,实验前对该盐溶液进行除氧处理。极化测试电位扫描区间为-2.5~2.5 V,扫描速率为5 mV/s。测试前,将试样放入溶液浸泡30 min,使腐蚀液均匀、稳定地侵入被测表面,保证结果的准确性。

电化学腐蚀试验后,用丙酮和乙醇清洗试样,吹干后待用。采用LEICA DFC450金相显微镜和JSM-6541LA扫描电子显微镜观察试样表面腐蚀形貌及微观组织,并用其自带的能谱仪进行元素成分分析。

2 试验结果与分析

2.1 工艺参数对极化曲线的影响

2.1.1堆焊电流对极化曲线的影响

图3所示为不同焊接电流堆焊层在NaCl溶液中测得的极化曲线,对应的电化学特征参数见表2。由图3可以看出,各试样在钝化区间内的腐蚀电流密度Jcorr保持平稳,这表明试样表面钝化膜阻滞侵蚀性Cl-进入膜下参加活化反应,降低试样表面腐蚀速率。各试样的钝化电流密度Jp随焊接电流的增大呈现出先减小后增大的趋势,且Jp越小,材料耐均匀腐蚀性能越好。试样R1、R2与R5的钝化区间较窄,且R5的极化曲线出现一定程度的波动,说明其钝化膜稳定性较差,容易被击破而发生点蚀。在R3和R4的钝化区间内,钝化膜发生了明显破坏再修复现象,钝化膜自我修复速率较快,这可能与堆焊层N、Cr元素作用有关。

(a)完整极化曲线

表2 不同焊接电流下的堆焊层极化曲线特征参数

根据表2中数据可以发现,随着焊接电流的增大,堆焊层试样的自腐蚀电位Ecorr不断增大,Jcorr先减小后增大,击穿电位Eb由大到小试样依次为R3、R4、R2、R1、R5。由此可见,适当增大焊接电流I有利于降低堆焊层腐蚀反应速率,提高表面钝化膜抗点蚀能力,但I>220 A时,堆焊层耐蚀性反而下降。

不同焊接电流下堆焊层焊缝氮含量见表3,随着焊接电流的增大,基体与堆焊层间的相互扩散作用增强,焊缝氮含量呈现先升高后降低的趋势,I=220A时,氮含量最高。

表3 不同焊接电流下的焊缝氮元素质量分数

焊缝氮含量增大可以降低不锈钢在含Cl-溶液中的点蚀敏感性。由点蚀当量公式

pREN=w(Cr)+3.3(w(Mo)+0.5w(W))+30w(N)

(1)

式中,pREN为点蚀当量;w(Cr)、w(Mo)、w(W)、w(N)分别为Cr、Mo、W、N元素的质量分数。

可知,点蚀敏感性与Cr、Mo、W、N元素有关,pREN越大,材料点蚀倾向越小。

氮对减小点蚀倾向具有良好作用[11],能提高钝化膜稳定性并影响试样表面再钝化能力。点蚀行为发生时,大量氮在合金表面与钝化膜之间聚集,通过抑制侵蚀性Cl-的吸附,可迅速再钝化,从而抑制点蚀的稳定生长[12-13]。氮的增多有助于钝化膜中铬的富集,特别是Cr2O3和CrN的富集,进一步提高钝化膜的保护能力[14]。I=260 A时,熔池过热,使氮元素以气体和氮化物的形式析出,造成堆焊层固溶氮的损失[15]。因此,试样R3耐蚀性最好。

2.1.2激光功率对极化曲线的影响

图4所示为不同激光功率堆焊层在NaCl溶液中的极化曲线测试结果,电化学特征参数见表4。由图4可知,各试样的Jcorr随激光功率的增大呈现先减小后增大的趋势,激光功率为3.0 kW、3.2 kW时,堆焊层试样表面更易发生钝化。试样S1、S4和S5的钝化区间较窄。试样S5极化曲线不平稳,整体波动较大,说明其表面形成的钝化膜稳定性较差,易被击破而发生点蚀。

(a)完整极化曲线

表4 不同激光功率下的堆焊层极化曲线特征参数

从表4中数据发现,随着激光功率的不断增大,堆焊层试样的Jcorr先减小后增大,P=3.2 kW时,Eb有最大值。因此,适当增大激光功率有利于提高试样表面钝化膜稳定性,P=3.2 kW时,堆焊层耐蚀性最好。复合热源平板堆焊过程中,适当增大激光功率,使穿过电弧到达工件表面的激光能量增大,有利于维持动态平衡下的匙孔稳定性,提高熔池流动能力,起到均匀元素分布的作用,进而影响试样表面钝化膜的形成。激光功率过大时,激光对电弧的牵引和压缩作用增强,熔池过热影响焊缝组织生长,耐蚀性随之降低。

2.1.3堆焊速度对极化曲线的影响

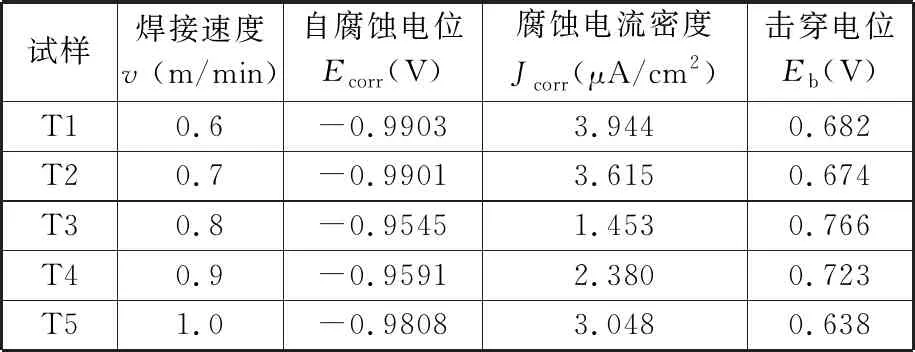

图5所示为不同焊接速度堆焊层的极化曲线测试结果,其电化学特征参数见表5,可以看出,各曲线在钝化区间内波动程度较小,位置相近,趋于平稳,这表明各试样表面钝化膜稳定性较好,抗点蚀能力较强。试样T3与T4的钝化电流密度相对较低。由表5数据可以发现,随着堆焊速度的不断增大,各堆焊层试样的Ecorr变化较小,Jcorr先减小后增大,Eb呈现先增大后减小的趋势。v=0.8 m/min时,堆焊层腐蚀倾向最小,腐蚀反应速率也最低,耐蚀性最好。

(a)完整极化曲线

表5 不同焊接速度下的堆焊层极化曲线特征参数

不同焊接速度下的堆焊层焊缝氮含量见表6,随着焊接速度的增大,焊缝氮含量逐渐升高。v=0.6m/min时,热输入较大,造成焊缝氮元素大量损失,因而耐蚀性较差。

表6 不同焊接速度下的焊缝氮元素质量分数

试验所测试样表面为堆焊层中上部,热输入过大时,熔池结晶温度梯度G较小,堆焊层中上部冷却较慢,晶体生长速率R较大,易形成粗大树枝晶。适当增大焊接速度降低了焊缝热输入量,冷却加快,促使晶粒细化。晶粒细化可改善不锈钢表面钝化膜的稳定性和致密性,提高不锈钢的抗点蚀能力[16-17]。焊接速度过高使得电弧对工件的预热作用减弱,焊接熔池高温停留时间缩短,快速冷却造成结晶时各合金元素分布不均匀,在焊缝区形成显微偏析,耐蚀性降低。

2.2 电化学腐蚀形貌与点蚀分析

2.2.1电化学腐蚀形貌

不同焊接工艺会导致堆焊层组织均匀程度不同、合金元素成分及分布不同,影响表面钝化膜的形成。动电位极化曲线测试后,各试样表面均发生了不同程度的点蚀现象。

(a)I=180 A (b)I=200 A

如图6所示,试样R1表面(图6a)的气孔和裂纹的存在降低了焊缝耐蚀性。随着焊接热输入的增加,试样R3表面(图6c)几乎无点蚀,试样R5表面(图6e)点蚀坑大而密集,且伴随明显的腐蚀沟,呈均匀腐蚀趋势,说明基体中氮元素向堆焊层扩散,但过大的热输入降低了焊缝氮含量,焊缝抗点蚀能力也随之下降。

(e)I=260 A

图7中,试样S1(图7a)、S4(图7d)与S5(图7e)表面蚀坑大而密集,说明激光功率过高或过低都会降低焊缝组织均匀程度。功率为3.0 kW、3.2 kW时,试样表面钝化膜稳定性较好,点蚀现象不明显。结合试样S3(图7c)及图8可知,v=0.8,0.9 m/min时,焊缝表面几乎无点蚀;v=1.0 m/min时,试样T5(图8d)表面存在片状点蚀区域,这是因为较快的焊接速度使该区域钝化膜变薄、更易遭受Cl-的侵蚀。同样,较大的热输入导致T1和R5试样表面抗点蚀能力减弱,相邻且密集的点蚀坑之间相互作用以及蚀坑自身生长导致试样表面形成腐蚀沟。

(a)P=2.8 kW (b)P=3.0 kW

(a)v=0.6 m/min (b)v=0.7 m/min

对电化学腐蚀后堆焊层焊缝进行SEM形貌观察,焊缝中的δ-铁素体以树枝晶或较小等轴晶的形式析出,如图9所示。图9a中,粗大柱状树枝晶及周围区域萌发大量点蚀坑,说明点蚀更易在此处形核。图9b中,δ-铁素体以均匀细小的枝晶或等轴晶形态存在,周围点蚀坑较少。焊缝中的δ-铁素体相是引起腐蚀的重要原因[18],δ-铁素体枝晶存在形态及分布是影响焊缝耐蚀性的主要原因。

(a)柱状树枝晶(b)较小的枝晶及等轴晶

图10所示为不同能量输入下的堆焊层焊缝铁素体枝晶腐蚀痕迹。由图10a~图10c可以看出,随着激光功率的增大,焊缝中的粗大柱状树枝晶变为均匀细小条状枝晶,这是因为大功率的激光束增加了激光匙孔效应并促进焊接熔池流动,导致δ-铁素体弥散分布、枝晶生长不连续,提高了焊缝的耐蚀性。图10c~图10e所示为热输入6792 J/cm下的树枝晶腐蚀痕迹,铁素体二次枝晶臂间距变大,引发周围组织腐蚀程度加深。热输入过大延长了熔池再结晶过程,枝晶有连续生长及向外扩展的趋势,进而降低焊缝耐蚀性。

(a)P=2.8 kW,I=220 A,v=0.8 m/min (b)P=3.2 kW,I=220 A,v=0.8 m/min

2.2.2点蚀分析

点蚀是不锈钢腐蚀的主要形式之一,研究点蚀机理对掌握不锈钢腐蚀规律以及提高材料抗点蚀性能具有重要意义。图11所示为试样极化测试后表面出现的点蚀及其剥落形貌。试样表面点蚀较为密集易形成图11a所示的腐蚀剥落面。密集的蚀坑之间相互作用形成连续的腐蚀坑,最终导致焊缝中相邻δ-铁素体枝晶的接连脱落,腐蚀液通过剥落的组织进一步腐蚀蚀坑周围结构,使奥氏体相脱落并形成圆形剥离面。图11b、图11c所示为两种不同的点蚀坑形貌,前者源于焊缝树枝晶中心,蚀坑较深,后者为钝化金属表面形成的浅坑。

(a)剥落面

点蚀的发生分为2个阶段:钝化金属表面蚀孔形核、蚀孔生长。蚀孔形核的原因有钝化膜穿透理论和吸附理论。前者认为侵蚀性Cl-半径很小,穿透能力强,可以穿过钝化膜、破坏其致密性与完整性,点蚀的形核更倾向于在薄钝化膜内侧发生[19]。后者认为点蚀的发生是Cl-和氧竞争吸附造成的,可由图12所示吸附模型来表述,图中,M代表金属,当其表面吸附的氧化物离子被氯的络合离子ZX-取代后,钝化膜遭到破坏,点蚀发生[20]。

图12 吸附模型示意图[20]

点蚀的生长被认为是蚀孔内发生的自催化过程。Cl-与钝化膜中的阳离子结合、形成可溶性氯化物,氯化物水解使坑内pH值降低。水解反应如下:

Mn++nH2O→M(OH)n+nH+

(2)

对图11b、图11c所示的点蚀坑内及坑外表面进行EDS分析,结果见表7。点蚀坑内Cr的含量高于坑外表面,Ni、Fe含量相对降低,这是因为蚀坑内反应生成的铬化合物聚集在坑表面,Ni和Fe的化合物溶解较多,导致Cr在坑表面富集。

表7 点蚀坑内和外表面的元素质量分数EDS分析结果

对焊缝片状点蚀区域的微观形貌进行观察。由图13a可以看到点蚀区域周围存在大量白色块状及不规则状的析出相,形成原因是熔池凝固过程中,各合金元素在晶界处严重偏析[22]。析出相破坏了钝化膜的致密与稳定,析出相杂质周围的组织被严重侵蚀,该区域内点蚀坑以及析出相脱落形成的浅坑如图13b所示。

(a)片状点蚀区域

2.3 堆焊接头硬度分析

不同工艺参数下的堆焊层焊缝凝固模式及组织生长规律不同,从而造成焊缝硬度的差异。焊缝显微组织均匀性及晶粒细化程度是影响耐蚀性的重要因素,因此,通过对堆焊接头硬度的检测间接反映焊缝耐蚀性。

图14为各测试试样硬度分布曲线,各试样的焊缝硬度均明显低于其母材和热影响区硬度。图14a所示为不同激光功率下试样(S1~S5)的硬度分布,随着激光功率的增大,焊缝硬度显著增大,P=3.2 kW时,焊缝硬度趋于稳定,这是由于高能量激光使焊缝组织更加均匀,晶粒细化作用更加明显。P=3.6 kW时,熔池过热,导致焊缝晶粒粗化,焊缝硬度有所下降。图14b所示为不同焊接电流及速度下的试样显微硬度分布,热输入较大(I=260 A或v=0.6 m/min)时,焊缝区与热影响区的宽度增大,晶粒粗化现象更为严重,焊缝显微硬度下降,因此,适当的热输入可以有效细化晶粒,提高焊缝耐蚀性。

(a)不同激光功率

3 结论

(1)随焊接电流的增大,堆焊层耐蚀性呈现先升高后降低的趋势。电流I=220 A时,试样在质量分数3.5%NaCl溶液极化测试中的钝化区间最宽、腐蚀电流密度Jcorr最小、击穿电位Eb最高、焊缝氮含量最高,这表明试样表面钝化膜稳定性较好,抗点蚀能力最强。I=260 A时,焊缝氮含量降低,试样表面点蚀坑大而密集,且伴随腐蚀沟的形成。

(2)激光功率P为3.0、3.2 kW时,试样极化曲线的钝化区间较宽,腐蚀电流密度较低,耐蚀性较好。P增至3.2 kW时,焊缝中腐蚀痕迹由粗大的柱状树枝晶转变为均匀细小条状枝晶,焊缝枝晶形态及分布发生改变,提高了耐蚀性。从硬度分析来看,此时的焊缝组织更加均匀且晶粒细化程度较好,进一步验证了该参数下的焊缝具有较好的耐蚀性。

(3)焊接速度v对堆焊层极化曲线影响程度较小,各曲线位置相近,趋于平稳。v为0.8、0.9 m/min时,焊缝表面几乎无点蚀;v=1.0 m/min时,焊缝表面存在片状点蚀区域,扫描电镜下观察发现蚀坑周围存在大量析出相,破坏了局部钝化膜的致密与稳定,促进腐蚀的发生。